一种制动鼓用钢及其制造方法与流程

本发明属于金属材料制造,尤其涉及汽车用钢制造领域,具体为一种经济型制动鼓用钢及其制造方法。

背景技术:

1、制动鼓是制动系统中用以产生阻碍车辆运动或运动趋势制动力的部件。汽车制动鼓除各种缓速装置以外,几乎都是利用固定元件与旋转元件工作表面的摩擦产生制动力矩的摩擦制动器。制动鼓应当有足够的强度、刚度和热容量。

2、传统制动鼓采用铸铁铸造的方式,壁厚散热慢,容易因为温差大而开裂,而且重量大油耗高。为了提高制动鼓的寿命,满足汽车轻量化的要求,近年来出现了一种新型复合制动鼓。此制动鼓采用钢材进行旋压成型,然后通过离心浇铸方式生产,具有强度高、重量轻、导热性好,性能优、寿命长的特点,可有效减轻汽车整车的重量,节省启动、制动、行驶中的燃油消耗,并极大地提高汽车行驶的安全性,因此得到了广泛的应用。但该项复合制动鼓制造工艺涉及大变形量的减薄旋压,对钢材提出了很高的要求,一般钢材在加工的过程中容易发生开裂、起皮、凹坑等缺陷。

3、因此,提供成本低、性能好的复合制动鼓用钢十分必要。

技术实现思路

1、本发明的目的在于提供一种制动鼓用钢及其制造方法,制造的产品内在质量好、力学性能优良、表面质量高,延伸率达到40%以上,屈强比在0.74以下,避免旋压离心浇铸过程中,出现起皮、开裂等现象。

2、本发明具体技术方案如下:

3、一种制动鼓用钢,包括以下质量百分比成分:

4、c:0.08%-0.10%,si:≤0.08%,mn:0.50%-0.80%,p:≤0.015%,s:≤0.005%,als:0.02%-0.05%,nb:0.005-0.01%,la+ce:0.002-0.004%,o≤25ppm,n≤40ppm,其余为fe和其他不可避免的杂质。

5、所述制动鼓用钢的成分还满足:质量比ce:la=1.5-2.5:1;使用的为稀土合金,成本低。

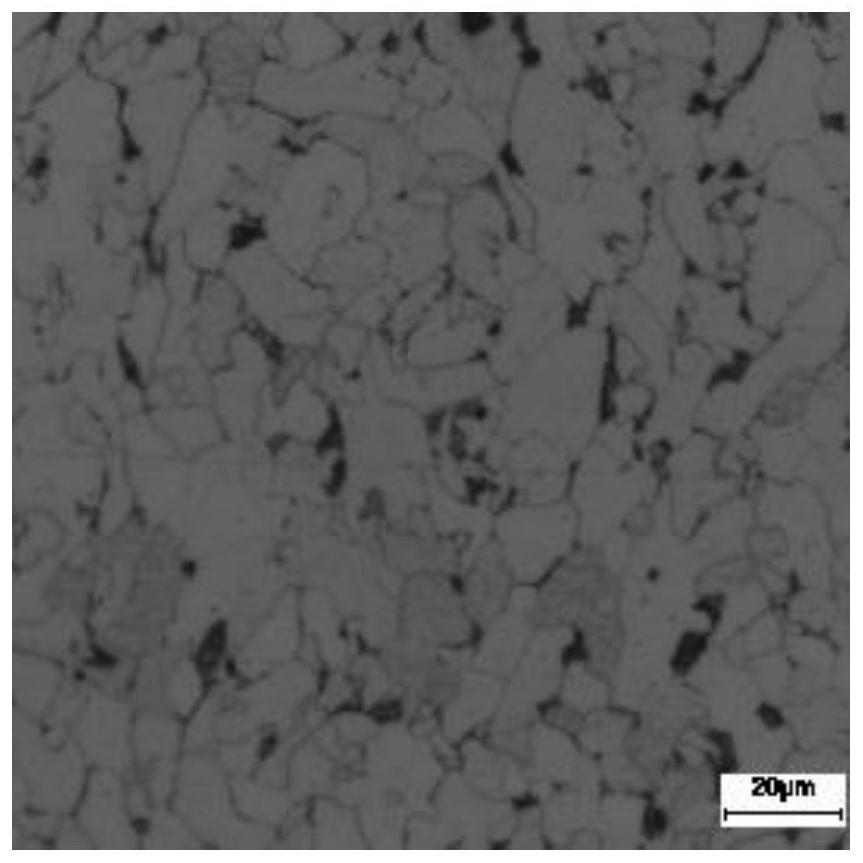

6、所述制动鼓用钢的组织为铁素体+珠光体,珠光体面积占比在8%-11%,晶粒度在10-11级,夹杂物等级均在1.0级及以下。

7、所述制动鼓用钢的钢带厚度为10-17mm;

8、所述制动鼓用钢的性能:rp0.2≥300mpa,rm:420mpa-460mpa,屈强比≤0.74,a≥40.0%,表面质量良好。力学性能波动小,屈服强度及抗拉强度波动控制在20mpa以内。

9、本发明提供的制动鼓用钢的制造方法,包括以下步骤:

10、1)冶炼、精炼;

11、2)连铸成板坯;

12、3)热轧;

13、4)层流冷却;

14、5)卷取。

15、步骤1)包括:铁水脱硫、转炉冶炼,将冶炼的钢水进行吹氩,lf炉精炼,精炼过程造白渣脱硫且造白渣时间≥10min,喂钙线对夹杂物改性且钙线长度>100m,加入稀土合金,软吹氩时间≥10min,软吹氩流量≤30nm3/h。

16、优选的,所述的精炼为:白渣时间≥12min,喂钙线对夹杂物改性且钙线长度>150m,加入稀土合金,软吹氩时间≥12min,软吹氩流量10-25nm3/h。

17、步骤2)具体为:采用动态轻压下,8-12段压下量≥5mm;采用电磁末端搅拌减少铸坯偏析;过热度控制在30℃以内;中包液面波动控制在±5mm以内。

18、优选的,所述的连铸为:采用动态轻压下,8-12段压下量≥5.5mm;采用电磁末端搅拌减少铸坯偏析;过热度控制在25℃以内;中包液面波动控制在±3mm以内。

19、步骤3)所述的热轧具体为:加热温度控制在1100-1240℃,板坯出炉温度控制在1220℃以下,采用全道次除鳞模式,除鳞压力>20mpa,初轧采用3+5道次进行轧制,初轧出口温度控制在960-1000℃,精轧出口温度控制在830-860℃。

20、步骤4)所述的层流冷却具体为:超快冷+层流冷却。超快冷冷却速度控制在30/s-50℃/s,层流冷却速率控制在10-20℃/s。

21、步骤5)所述的卷取具体为:卷取温度560℃-620℃。

22、优选的,步骤5)进行卷取具体为:卷取温度560℃-600℃。

23、本发明的产品制造过程:首先经铁水脱硫、转炉冶炼,将冶炼的钢水进行吹氩,lf炉精炼,然后将钢水进行连续铸造成板坯,连铸板坯经热连轧、层流冷却和卷取成钢带,生产出热轧制动鼓用钢带。

24、制动鼓工艺流程及步骤如下:下料→冲孔→一次旋压→二次旋压→滚旋→浇铸→热处理→精加工。制动鼓用钢开裂主要是体现在二次旋压及滚旋工序,开裂的原因主要是减薄率太高(二次旋压减薄率最大处超过53%,总减薄率超过71.2%),材料性能不达标。制动鼓用钢起皮主要体现在一次旋压,主要原因是材料钢质较差,夹杂物偏多。另外制动鼓对表面也有一定的要求,不允许有明显的凹坑、辊印以及氧化铁皮压入等。所以,生产制动鼓用钢需要同时考虑钢质、旋压性能和表面质量。因此本发明的总体思路是:一、保证较高的旋压性能:本发明控制c、mn含量在合适的水平,起到固溶强化和细化铁素体晶粒的作用;加入微量的nb和稀土元素,提高晶粒的均匀性及强韧性。二、提高表面质量,尤其是头尾的表面质量:通过控制钢坯的出炉温度、精轧出口温度和卷取温度,减少二次、三次氧化铁皮的产生。

25、根据本发明设定的成分在后续冶炼精炼、连铸、热轧生产工艺中,控制造白渣时间≥10min,喂钙线对夹杂物改性且钙线长度>100m,软吹氩时间≥10min。成分s:≤0.005%,la+ce:0.002-0.004%,o≤25ppm,n≤40ppm,保证稀土元素的净化钢水与夹杂物改性的效果。采用动态轻压下,8-12段压下量≥5mm;采用电磁末端搅拌减少铸坯偏析;过热度控制在30℃以内;中包液面波动控制在±5mm以内。加热温度控制在1100-1240℃,板坯出炉温度控制在1220℃以下,采用全道次除鳞模式,除鳞压力>20mpa,初轧采用3+5道次进行轧制,初轧出口温度控制在960-1000℃,精轧出口温度控制在830-860℃。卷取温度560℃-620℃。最终得到rp0.2:≥300mpa,rm:420mpa-460mpa,屈强比≤0.74,a≥40.0%,表面质量良好的制动鼓用钢。

26、本发明炼钢工序通过加入稀土元素、控制软吹时间、采用动态轻压下以及电磁末端搅拌、控制过热度、中包液面波动等措施来得到内在质量良好的铸坯。同时将s、o的含量控制在较低的水平,保证钢水的流动性,避免形成较多的稀土硫化物及氧化物堵塞水口,影响浇注。

27、本发明加热温度控制在1100-1240℃,主要是保证合金充分固溶,温度过高会导致原奥氏体晶粒粗大,影响成品的性能。初轧出口温度控制在960-1000℃,终轧温度控制在830-860℃,主要是保证精轧在奥氏体区轧制,通过形变诱导析出细小弥散的nb(cn)二相粒子,促进奥氏体晶粒细化以及成品铁素体晶粒细化。精轧开轧温度过高会进入不完全再结晶区,产生混晶组织,而且表面氧化铁较厚,增加除鳞难度。终轧温度高,轧后奥氏体晶粒粗大,且后期表面氧化铁皮厚,直接影响成品表面质量。终轧温度低,会进入奥氏体和铁素体两相区轧制,产生混晶组织,降低成品强韧性。冷却方式采用的是超快冷+层流冷却,卷取温度控制在560-620℃。冷却速度快可以使钢板表面和心部冷却均匀,形成细小均匀的铁素体晶粒,提高成品的强度和韧性。但冷却过快卷取温度过低会生产贝氏体甚至马氏体等异常组织,影响成品的力学性能和加工性能。卷取温度过高,组织粗大,且表面质量较差。

28、本发明通过成分设计,配合冶炼、精炼、连铸、热轧、层流冷却,保证制动鼓用钢强度及塑性指标,提高综合使用性能。与现有技术相比,本发明成分设计合理,mn含量较低,且仅添加微量nb合金强化元素及稀土元素,制造成本低;且制造方法稳定性好,最终得到的成品组织均匀细小,晶粒度控制在10级及以上,力学性能波动小,屈服强度及抗拉强度波动控制在20mpa以内;产品屈强比低,延伸率高,减薄旋压性能好,表面质量高,适合生产各种型号的制动鼓,有利于制动鼓生产企业大规模推广使用。

- 还没有人留言评论。精彩留言会获得点赞!