一种高强度采煤机摇臂壳体铸钢材料及其制备工艺的制作方法

本技术涉及铸钢材料,更具体地说,它涉及一种高强度采煤机摇臂壳体铸钢材料及其制备工艺。

背景技术:

1、在采煤机的零部件中,摇臂是一个重要的零部件,担负着繁重的割煤、装煤任务。为了保护摇臂在执行割煤、装煤任务时不被损坏,摇臂上均包覆有铸钢材料制备的摇臂壳体。

2、由于的摇臂体积大、自身重量大,导致摇臂壳体在承载力大以及外力的影响下,容易发生摇臂壳体变形等各样的故障。因此,要求摇臂壳体要具有较好的强度和韧性。

3、但是,传统铸钢材料,其成分含较高的碳含量。虽然高碳含量能提高钢的强度与硬度,但这会导致塑性和韧性降低,远不能满足铸钢材料的使用要求。

技术实现思路

1、为了提高铸钢材料的强度、塑性和韧性,改善摇臂壳体变形的现象,本技术提供高强度采煤机摇臂壳体铸钢材料及其制备工艺。

2、第一方面,本技术提供一种高强度采煤机摇臂壳体铸钢材料的制备工艺,采用如下的技术方案:

3、一种高强度采煤机摇臂壳体铸钢材料的制备工艺,包括以下制备步骤:

4、s1:先按照高强度采煤机摇臂壳体铸钢材料的化学成分要求进行配料,然后进行熔炼处理和精炼处理,得到金属液;将金属液进行脱氧处理,得到脱氧处理的金属液;

5、s2:将脱氧处理的金属液加入浇包并向浇包底部吹入惰性气体,然后进行引流浇筑成型,得到铸钢坯体,其中,当浇包中脱氧处理的金属液的高度占浇包高度的四分之一至二分之一时,加入稀土复合处理剂;

6、s3:将铸钢坯体进行正火处理、回火处理、调质热处理和冷却处理,得到高强度采煤机摇臂壳体铸钢材料;

7、所述稀土复合处理剂包括镧稀土和铈稀土。通过采用上述技术方案,将包含镧稀土和铈稀土的稀土复合处理剂采用“浇包内加入”的方式加入脱氧处理的金属液中,并控制稀土复合处理剂加入浇包中的时间,一方面,可提高铸钢材料过冷奥氏体的稳定性,降低铸钢材料过冷奥氏体转变温度,改善了金属液的铸态显微组织,使其铸态显微组织由岛状、尺寸较粗大的粒状贝氏体逐渐转变为岛状、尺寸较细的粒状贝氏体和少量下贝氏体组织,有利于细小针状的碳化物颗粒弥散分布在贝氏体铁素体片条内部,以及颗粒状岛状组织大量弥散分布在铁素体基体上,从而提高最终所得铸钢材料的强度、塑性和韧性。

8、另一方面,本技术的稀土复合处理剂在晶界偏聚可以抑制金属液中磷、硫、锡等有害元素在晶界的偏聚,对晶界进行净化和强化,提高晶界吸收铸钢材料在承受冲击载荷时的裂纹扩展能量,进一步提高铸钢材料的冲击吸收功。而且,由于夹杂在铸钢材料中的稀土复合处理剂与铸钢材料的结合力较强,不易与铸钢材料脱离。当铸钢材料中产生局部应力并发生裂纹倾向时,夹杂在铸钢材料中的稀土复合处理剂可分散应力,减缓应力集中,然后与铸钢材料发生围观的塑性变形,延缓裂纹的进一步拓展,并形成韧窝。因此,稀土复合处理剂改善了铸钢材料的断口形貌,使铸钢材料铸态的拉伸、冲击断口处出现了韧窝,断裂方式由脆性断裂向韧性断裂转变,进一步提高了铸钢材料的强度、塑性和韧性。

9、同时,相对于zg25mnni#材料进行水道和水道盖板焊接时,需局部加热到200℃-250℃,以及zg30crnimo材料焊接工艺繁琐复杂,施焊前需将本体预热至300℃以上。本技术制得的铸钢材料在焊接时,不需要进行预热,不仅缩短了铸钢材料焊接的生产周期,还具有良好的焊接性能,有利于提高铸钢材料大规模生产的适用性。

10、优选的,所述s1中,金属液和脱氧剂的重量比为100:(0.1-0.3)。

11、通过采用上述技术方案,将脱氧剂按上述重量比进行加入,脱氧剂对金属液脱氧处理的效果较好,有利于提高铸钢材料的强度、塑性和韧性。另一方面,脱氧剂的用量较少,有利于降低铸钢材料的成本。

12、优选的,所述s2中,稀土复合处理剂由镧稀土和铈稀土混合组成,所述镧稀土和铈稀土的重量比为1:(1.5-1.9)。

13、通过采用上述技术方案,在脱氧处理的金属液进行引流浇筑过程中,加入由镧稀土和铈稀土混合组成的稀土复合处理剂,对铸钢材料的铸态显微组织具有进一步的细化作用,有利于细小针状的碳化物颗粒弥散分布在贝氏体铁素体片条内部,以及颗粒状岛状组织大量弥散分布在铁素体基体上,从而进一步提高铸钢材料的强度、塑性和韧性。

14、优选的,所述s2中,脱氧处理的金属液和稀土复合处理剂的重量比为100:(0.1-0.5)。

15、通过采用上述技术方案,将稀土复合处理剂按上述重量比例加入脱氧处理的金属液中,随着稀土复合处理剂用量的增加,稀土复合处理剂夹杂在铸钢材料中的体积分散越小,且铸钢材料中分散细小的椭圆稀土夹杂物增加,有利于分散铸钢材料产生的局部应力,改善铸钢材料的断口形貌,进一步提高铸钢材料的塑性和韧性。

16、优选的,所述s2中,当浇包中脱氧处理的金属液的高度占浇包高度的三分之一时,加入稀土复合处理剂。

17、通过采用上述技术方案,在脱氧处理的金属液占浇包高度的三分之一时,加入包含镧稀土和铈稀土的稀土复合处理剂,金属液中镧稀土和铈稀土的分散效果较好,有利于稀土复合处理剂呈颗粒状且均匀的分布在金属液中,细化铸钢材料的铸态显微组织,以及对铸钢材料的晶界进行净化和强化,提高最终所得铸钢材料的强度、塑性和韧性。

18、优选的,所述s3中,所述s3中,回火处理的温度为630-670℃,时间为8-10h。

19、通过采用上述技术方案,将经过稀土复合处理剂处理的铸钢坯体在上述温度和时间,有利于消除铸钢坯体中的残留应力,提高最终所得铸钢材料的塑性和韧性。

20、优选的,所述s3中,调质处理包括淬火处理和回火保温处理,淬火处理的温度为880-920℃,回火保温处理的温度为560-600℃。

21、通过采用上述技术方案,将经过稀土复合处理剂处理的铸钢坯体在上述温度下进行调质热处理,有利于改善铸钢材料的铸态显微组织,释放应力,提高铸钢材料的强度、塑性和韧性。

22、第二方面,本技术提供一种高强度采煤机摇臂壳体铸钢材料,采用如下的技术方案:

23、一种高强度采煤机摇臂壳体铸钢材料,化学成分由以下质量分数的成分组成:c0.22-0.28%,si 0.35-0.60%,mn 1.0-1.4%,cr 0.40-0.60%,ni 0.40-0.60%,mo0.20-0.30%,s≤0.025%,p≤0.025%,al≤0.06%,余量为fe和不可避免的杂质。

24、通过采用上述技术方案,将稀土复合处理剂加入包含上述组分的金属液中,稀土复合处理剂在金属液中具有良好的分散性,有利于降低稀土复合处理剂夹杂在铸钢材料中的分散体积,提高铸钢材料的强度、塑性和韧性。

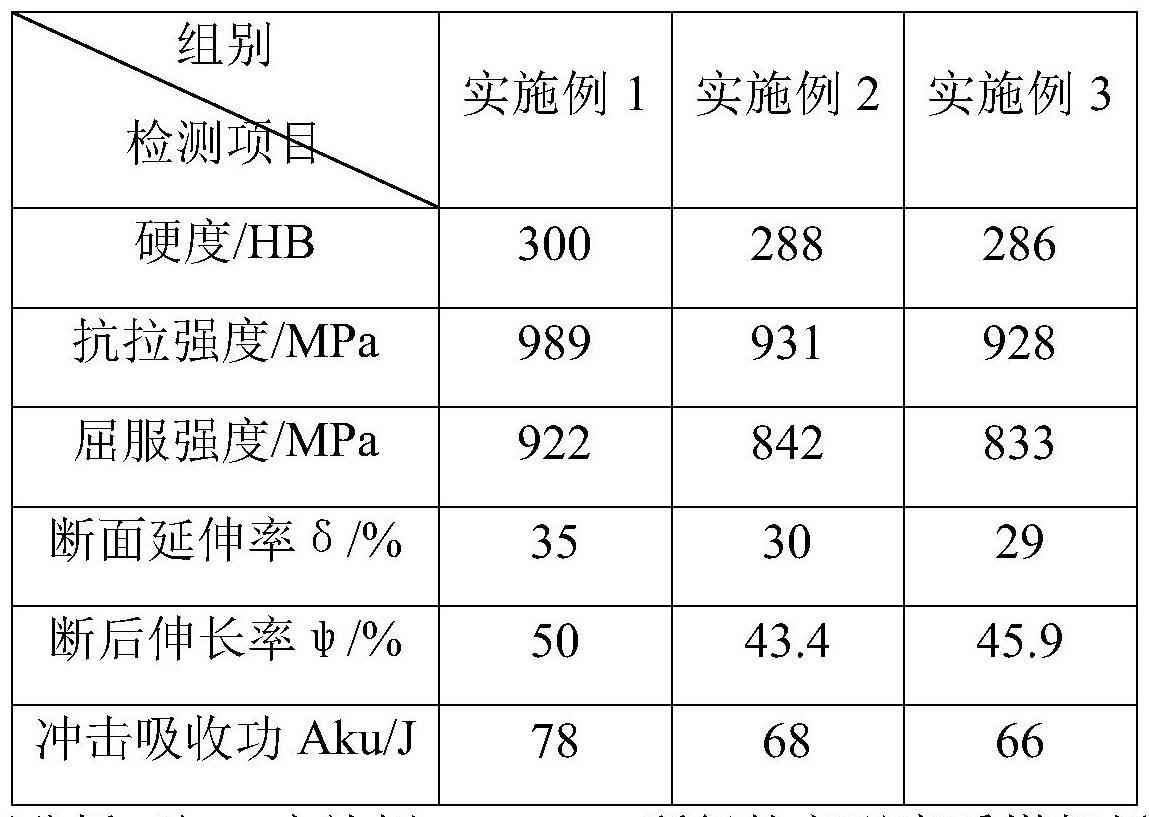

25、综上所述,本技术具有以下有益效果:

26、在本技术铸钢材料的制备工艺中,通过对金属液进行脱氧处理后,再通过浇包内加入包括镧稀土和铈稀土的稀土复合处理剂,以及控制稀土复合处理剂加入浇包内的时间,有效改善了铸钢材料的铸态显微组织;同时,还改善了铸钢材料的断口形貌,使其铸态的拉伸、冲击断口处出现了韧窝,断裂方式由脆性断裂向韧性断裂转变,因此提高了铸钢材料的强度、塑性和韧性。

- 还没有人留言评论。精彩留言会获得点赞!