一种多介质共用底吹枪的转炉底吹系统及其使用方法与流程

1.本发明涉及转炉炼钢技术领域,特别是指一种多介质共用底吹枪的转炉底吹系统及其使用方法。

背景技术:

2.传统转炉炼钢是以铁水为主原料,配加少量废钢,由于热量不足,废钢比例通常低于20%。对于转炉炼钢而言,增大废钢比例能够减少co2排放,根据测算,转炉炼钢的废钢比例每增加10%(即铁水比例减少10%),冶炼一吨钢的co2排放总量可减少约6%。为提高转炉废钢比,提出转炉底吹生物质碳粉技术,生物质炭作为一种零碳能源,拥有相近的热值、更低的硫氢含量、更好的燃烧反应性,是双碳背景下转炉底吹碳粉的重要选择之一。

3.近年来发展的转炉底吹氧气-石灰粉技术,改变了冶金物料传统的以“块状”和“批料”入炉的加入方式,将石灰粉制成粉剂或细颗粒,以氧气作为载气,连续地喷入熔池深部。由于粉剂被直接喷入熔池内部,显著地扩大了石灰粉与金属液的接触面积,增加了粉剂的局部浓度;同时,由于气体的搅拌作用,加速了传质过程,从而极大地改善了熔池中反应的动力学条件,加快了反应速度。

4.现有技术中的转炉底吹生物质炭粉、石灰粉炼钢技术,在转炉冶炼前期底喷生物质炭粉,快速升温增碳助熔;冶炼中后期,底吹石灰粉,快速高效完成脱磷、脱硫等任务。但是为防止燃爆,生物质炭粉通常以氮气作为载气;而脱磷、脱硫等过程需要较高氧势条件,因而底吹石灰粉通常以氧气为载气。因此,由于载气的不同,为了防止氧气与生物质炭粉串通,转炉底吹氮气-生物质炭粉、氧气-石灰粉工艺通常采用单独的路由管道及底吹枪。

5.现有技术中,一方面,由于使用两套单独的底吹系统,使得在有限的炉底空间施工布局十分困难;另一方面,由于两套底吹系统大幅增加炉底底吹枪数量,增加底吹枪堵塞风险,影响底吹喷粉系统整体运行稳定性,增加喷粉控制系统难度。过多的底吹枪在一定程度上也会影响转炉整体结构,带来一定安全隐患。

技术实现要素:

6.为了解决现有技术中转炉底吹生物质炭粉、石灰粉炼钢过程中,炉底空间施工布局困难、底吹枪数量多导致的底吹枪存在堵塞风险的技术问题,本发明的一个实施例提供了一种多介质共用底吹枪的转炉底吹系统及其使用方法,所述转炉底吹系统包括第一气源,所述第一气源并联连通石灰粉料仓、石灰粉喷射罐和第一喷射器,所述石灰粉料仓连通所述石灰粉喷射罐;所述石灰粉喷射罐连通所述第一喷射器;其中,所述第一气源与所述石灰粉料仓之间设置石灰粉料仓冲压阀,所述第一气源与所述石灰粉喷射罐之间设置石灰粉喷射罐冲压阀;所述石灰粉喷射罐与所述第一喷射器之间设置第一切断阀;第二气源,

所述第二气源并联连通生物质炭粉料仓、生物质炭粉喷射罐和第二喷射器,所述生物质炭粉料仓连通所述生物质炭粉喷射罐;所述生物质炭粉喷射罐连通所述第二喷射器;其中,所述第二气源与所述生物质炭粉料仓之间设置生物质炭粉料仓冲压阀,所述第二气源与所述生物质炭粉喷射罐之间设置生物质炭粉喷射罐冲压阀;所述生物质炭粉喷射罐与所述第二喷射器之间设置第二切断阀;转炉,所述转炉底部阵列多个底吹枪,所述底吹枪通过三通管件连通所述第一喷射器和所述第二喷射器,其中,所述第一喷射器与所述三通管件之间设置第三切断阀,所述第二喷射器与所述三通管件之间设置第四切断阀。

7.在一个较佳的实施例中,所述第一喷射器与所述第一切断阀之间还设置第一调节阀;所述第二喷射器与所述第二切断阀之间还设置第二调节阀。

8.在一个较佳的实施例中,所述三通管件与所述第三切断阀之间还设置第一粉剂单向阀;所述三通管件与所述第四切断阀之间还设置第二粉剂单向阀。

9.在一个较佳的实施例中,所述转炉底部通过分配器阵列多个所述底吹枪,并且所述分配器通过旋转接头连通至所述三通管件。

10.本发明的另一个实施例提供了一种多介质共用底吹枪的转炉底吹系统的使用方法,所述使用方法包括:s1、空炉吹气;打开第四切断阀,关闭第一切断阀、第一调节阀、第二切断阀、第二调节阀和第三切断阀,由第二气源向转炉底部的底吹枪喷吹氮气;s2、兑铁;在所述转炉加废钢、铁水期间,打开生物质炭粉喷射罐冲压阀、石灰粉喷射罐冲压阀,由第一气源快速对石灰粉喷射罐加压至1.3mpa至1.5mpa,由第二气源快速对生物质炭粉喷射罐加压至1.3mpa至1.5mpa;s3、生物质炭粉喷吹;当废钢和铁水加入所述转炉后,打开生物质炭粉料仓冲压阀、所述第二切断阀和所述第二调节阀,由所述第二气源向所述转炉底部的所述底吹枪,同时喷吹生物质炭粉和氮气;s4、生物质炭粉喷吹向石灰粉喷吹切换;当废钢全部熔化后,停止生物质炭粉喷吹,并向石灰粉喷吹切换,包括:s41、依次关闭所述第二切断阀和所述第二调节阀,停止生物质炭粉喷吹;所述第二气源继续向所述转炉底部的所述底吹枪喷吹氮气;s42、打开所述第三切断阀,由所述第一气源向所述转炉底部的所述底吹枪喷吹氧气,同时控制所述第二气源向所述转炉底部的所述底吹枪喷吹氮气的气流量逐渐减小,当完成由所述第二气源向所述转炉底部的所述底吹枪喷吹氮气,向所述第一气源

向所述转炉底部的所述底吹枪喷吹氧气切换后,关闭所述第四切断阀;s43、打开石灰粉料仓冲压阀、所述第一切断阀和所述第一调节阀,由所述第一气源向所述转炉底部的所述底吹枪,同时喷吹石灰粉和氧气;s5、空吹;所述转炉在冶炼后期,关闭所述第一切断阀和所述第一调节阀,所述第一气源停止向所述转炉底部的所述底吹枪喷吹石灰粉,所述第一气源继续向所述转炉底部的所述底吹枪喷吹氧气。

11.在一个较佳的实施例中,在步骤s1中,所述第二气源向所述转炉底部的所述底吹枪喷吹氮气过程中,单个所述底吹枪的气流量为300nm3/h至500 nm3/h。

12.在一个较佳的实施例中,在步骤s2兑铁过程中,所述第二气源向所述转炉底部的所述底吹枪喷吹氮气,单个所述底吹枪的气流量增加至1000nm3/h至1200 nm3/h。

13.在一个较佳的实施例中,在步骤s3生物质炭粉喷吹过程中,根据生物质炭粉的流量,调节所述第二调节阀的阀位开度。

14.在一个较佳的实施例中,在步骤s42中,控制所述第一气源向所述转炉底部的所述底吹枪喷吹氧气的气流量逐渐增大,同时控制所述第二气源向所述转炉底部的所述底吹枪喷吹氮气的气流量逐渐减小,使单个所述底吹枪的氧气和氮气的总气流量为1000nm3/h至1200nm3/h。

15.在一个较佳的实施例中,在步骤s43中,所述第一气源向所述转炉底部的所述底吹枪,同时喷吹石灰粉和氧气的过程中,根据石灰粉的流量,调节所述第一调节阀的阀位开度。

16.本发明实施例提供的技术方案带来的有益效果至少包括:本发明提出一种多介质共用底吹枪的转炉底吹系统及其使用方法,通过对转炉底吹系统的升级改造,并对升级改造后转炉底吹系统的使用方法进行优化改进,喷吹生物质炭粉与石灰粉共用同一根管道,通过共同的底吹枪喷入转炉内,可大幅减少底吹枪数量,有效降低因底吹枪过多而造成的堵塞风险及对转炉整体结构强度的影响,提高转炉底吹系统运行的稳定性,延长转炉底吹系统的整体寿命。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

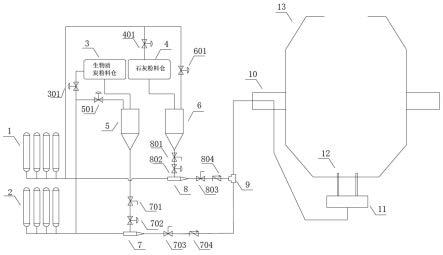

18.图1是本发明一种多介质共用底吹枪的转炉底吹系统的结构示意图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

21.如图1所示本发明一种多介质共用底吹枪的转炉底吹系统的结构示意图,根据本发明的实施例,提供一种多介质共用底吹枪的转炉底吹系统,转炉底吹系统包括第一气源1、第二气源2、生物质炭粉料仓3、石灰粉料仓4、生物质炭粉喷射罐5、石灰粉喷射罐6、第一喷射器8、第二喷射器7、三通管件9、旋转接头10、分配器11和转炉13。转炉13底部阵列多个底吹枪12,具体地,转炉13底部通过分配器11阵列多个底吹枪12,并且分配器11通过旋转接头10连通至三通管件9。

22.根据本发明的实施例,第一气源1并联连通石灰粉料仓4、石灰粉喷射罐6和第一喷射器8。石灰粉料仓4连通石灰粉喷射罐6,石灰粉喷射罐6连通第一喷射器8。

23.在一些实施例中,石灰粉料仓4存储石灰粉或石灰石粉,或者同时存储石灰粉和石灰石粉。

24.根据本发明的实施例,第一气源1与石灰粉料仓4之间设置石灰粉料仓冲压阀401,第一气源1与石灰粉喷射罐6之间设置石灰粉喷射罐冲压阀601,石灰粉喷射罐6与第一喷射器8之间设置第一切断阀801,第一喷射器8与第一切断阀801之间设置第一调节阀802。

25.根据本发明的实施例,第二气源2并联连通生物质炭粉料仓3、生物质炭粉喷射罐5和第二喷射器7,生物质炭粉料仓3连通生物质炭粉喷射罐5,生物质炭粉喷射罐5连通第二喷射器7。

26.在一些实施例中,生物质炭粉料仓3存储生物质炭粉、煤粉或橡胶颗粒中的一种或者多种。

27.根据本发明的实施例,第二气源2与生物质炭粉料仓3之间设置生物质炭粉料仓冲压阀301,第二气源2与生物质炭粉喷射罐5之间设置生物质炭粉喷射罐冲压阀501,生物质炭粉喷射罐5与第二喷射器7之间设置第二切断阀701,第二喷射器7与第二切断阀701之间设置第二调节阀702。

28.根据本发明的实施例,转炉13底部通过分配器11阵列多个底吹枪12,并且分配器11通过旋转接头10连通至三通管件9,从而使底吹枪12通过三通管件9连通第一喷射器8和第二喷射器7。

29.具体的实施例中,底吹枪12阵列在分配器11上,并垂直安装于转炉13炉体底座上。在一些实施例中,底吹枪12数量根据转炉13公称容量选择2-8个。

30.在一些实施例中,本发明的一种多介质共用底吹枪的转炉底吹系统,应用于300吨转炉,设置8个底吹枪12,转炉13炉底耳轴中线两侧各布置4个底吹枪12,底吹枪12材质选用不锈钢材质,中心管直径24 mm,内外层环缝宽2mm。

31.根据本发明的实施例,第一喷射器8与三通管件9之间设置第三切断阀803,三通管件9与第三切断阀803之间设置第一粉剂单向阀804,从而防止氧气与生物质炭粉串通。

32.第二喷射器7与三通管件9之间设置第四切断阀703,三通管件9与第四切断阀703之间设置第二粉剂单向阀704,从而防止氮气与石灰粉串通。

33.本发明生物质炭粉由第二喷射器7喷出后至三通管件9,经旋转接头10与转炉13底部的分配器11与底吹枪12向转炉13喷吹。

34.石灰粉由第一喷射器8喷出后至三通管件9,经旋转接头10与转炉13底部的分配器11与底吹枪12向转炉13喷吹。

35.本发明生物质炭粉和石灰粉通过三通管件9共用一根管道,经旋转接头10与转炉13底部的分配器11与底吹枪12向转炉13喷吹,可以有效降低炉底空间施工布局困难、底吹枪12数量过多的问题。本发明具体的生物质炭粉、石灰粉喷吹过程在下文中详细阐述。

36.本发明提供一种多介质共用底吹枪的转炉底吹系统的使用方法,实施例中以本发明一种多介质共用底吹枪的转炉底吹系统应用于300吨转炉为例进行说明。在转炉冶炼进程中,废钢、铁水加入后,首先底吹生物质炭粉进行快速补热,增碳助熔,废钢熔化80%以上后,底吹生物质炭粉在线切换至底吹石灰粉,快速完成磷硫等杂质元素的去除。

37.结合图1,根据本发明的实施例,一种多介质共用底吹枪的转炉底吹系统的使用方法,包括如下方法步骤:步骤s1、空炉吹气(空炉模式)。

38.上一炉次冶炼结束倒渣完成后,进入空炉模式,为防止底吹枪12堵塞,打开第四切断阀703,关闭第一切断阀801、第一调节阀802、第二切断阀701、第二调节阀702和第三切断阀803,由第二气源2向转炉13底部的底吹枪12喷吹氮气。

39.第二气源2向转炉13底部的底吹枪12喷吹氮气过程中,单个底吹枪12的氮气气流量控制为300nm3/h至500nm3/h。

40.在一个实施例中,单个底吹枪12的氮气气流量控制为400nm3/h。

41.步骤s2、兑铁(兑铁模式)。

42.在转炉13加废钢、铁水期间,打开生物质炭粉喷射罐冲压阀501、石灰粉喷射罐冲压阀601,由第一气源1快速对石灰粉喷射罐6加压至1.3mpa至1.5mpa,由第二气源2快速对生物质炭粉喷射罐5加压至1.3mpa至1.5mpa。

43.在一个实施例中,第一气源1快速对石灰粉喷射罐6加压至1.5mpa,由第二气源2快速对生物质炭粉喷射罐5加压至1.5mpa。

44.在兑铁过程中,第二气源2向转炉13底部的底吹枪12喷吹氮气,单个底吹枪12的氮气气流量增加至1000nm3/h至1200nm3/h。

45.在一个实施例中,单个底吹枪12的氮气气流量增加至1200nm3/h。

46.步骤s3、生物质炭粉喷吹(生物质炭粉喷吹模式)。

47.当废钢和铁水加入转炉13后,开始喷吹生物质炭粉。

48.具体地,打开生物质炭粉料仓冲压阀301、第二切断阀701和第二调节阀702,调节第二调节阀702的阀位开度,由第二气源2向转炉13底部的底吹枪12,同时喷吹生物质炭粉和氮气。

49.在一个实施例中,根据生物质炭粉的流量,调节第二调节阀702的阀位为50%。

50.步骤s4、生物质炭粉喷吹向石灰粉喷吹切换(在线切换模式)。

51.当废钢全部熔化后,停止生物质炭粉喷吹,并向石灰粉喷吹切换(在线切换),包

括:步骤s41、依次关闭第二切断阀701和第二调节阀702,停止生物质炭粉喷吹。第二气源2继续向转炉13底部的底吹枪12喷吹氮气2到3分钟,将管道和分配器11内残余的生物质炭粉吹扫干净。

52.在一个实施例中,第二气源2继续向转炉13底部的底吹枪12喷吹氮气3分钟。

53.步骤s42、打开第三切断阀803,由第一气源1向转炉13底部的底吹枪12喷吹氧气,同时控制第二气源2向转炉13底部的底吹枪12喷吹氮气的气流量逐渐减小。

54.具体地,控制第一气源1向转炉13底部的底吹枪12喷吹氧气的气流量逐渐增大,同时控制第二气源2向转炉13底部的底吹枪12喷吹氮气的气流量逐渐减小,使单个底吹枪12的氧气和氮气的总气流量保持为1000nm3/h至1200nm3/h。

55.在一个实施例中,单个底吹枪12的氧气和氮气的总气流量保持为1200nm3/h。

56.当完成由第二气源2向转炉13底部的底吹枪12喷吹氮气,向第一气源1向转炉13底部的底吹枪12喷吹氧气切换后,关闭第四切断阀703。

57.步骤s43、打开石灰粉料仓冲压阀401、第一切断阀801和第一调节阀802,调节第一调节阀802的阀位开度,由第一气源1向转炉13底部的底吹枪12,同时喷吹石灰粉和氧气。

58.在一个实施例中,根据石灰粉的流量,调节第一调节阀802的阀位为40%。

59.步骤s5、空吹(空吹模式)。

60.转炉13在冶炼后期,关闭第一切断阀801和第一调节阀802,第一气源1停止向转炉13底部的底吹枪12喷吹石灰粉,第一气源1继续向转炉13底部的底吹枪12喷吹氧气。

61.本发明提出一种多介质共用底吹枪的转炉底吹系统及其使用方法,应用于300吨转炉,底吹枪12由16个降至8个,吹炼过程平稳可控。底吹枪12堵塞频率降低30%,转炉底吹系统运行稳定,寿命由1000炉延长至1500炉。

62.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1