一种从废旧锂离子电池黑粉中选择性提锂的方法与流程

本发明属于废旧锂离子电池回收利用,具体涉及一种从废旧锂离子电池黑粉中选择性提锂的方法。

背景技术:

1、锂离子电池是目前新能源市场中的佼佼者。然而,锂离子电池的寿命仅有3~5年,随着越来越多锂离子电池进入报废期,合理有效地处理废旧锂离子电池成为环境保护和资源可持续发展的必然要求。

2、目前,废旧锂离子电池黑粉的回收方法主要分为湿法路线和火法路线,然而,无论是湿法冶金还是火法冶金,都集中优先回收锂离子电池中的镍、钴、锰等有价金属,对其中含量较低的锂往往放在工艺末端处理,这导致锂损失严重,回收率极低。因而,如何从废旧锂离子电池黑粉中选择性提取锂成为目前该领域亟需解决的难题。

3、当前对提取锂研究的技术路线主要包括:碳还原法、铝热还原法、硫酸盐焙烧法、高温高压酸浸法、高温高压离子交换法等。然而,无论是碳还原法还是铝热还原法,锂浸出率均偏低,而硫酸盐焙烧过程则会释放大量有毒有害气体,高温高压酸浸法和离子交换法又均存在选择性偏低,压力较高,难以工业化推广等问题。

4、由此可见,相关技术中对如何从废旧锂离子电池黑粉中选择性提取锂的方法的研究还不够充分,需要继续深入研究。

技术实现思路

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:相关技术中从废旧锂离子电池黑粉中选择性提取锂的方法,存在锂浸出率低、选择性偏低、回收成本高、能耗高、二次污染严重、处理过程复杂冗长等问题,因此需要进一步改进,设计出一种从废旧锂离子电池黑粉中选择性提锂的方法,所述方法能耗低,安全性高,锂的浸出率和选择性优良。

2、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种从废旧锂离子电池黑粉中选择性提锂的方法,所述方法能耗低,安全性高,锂的浸出率和选择性优良。

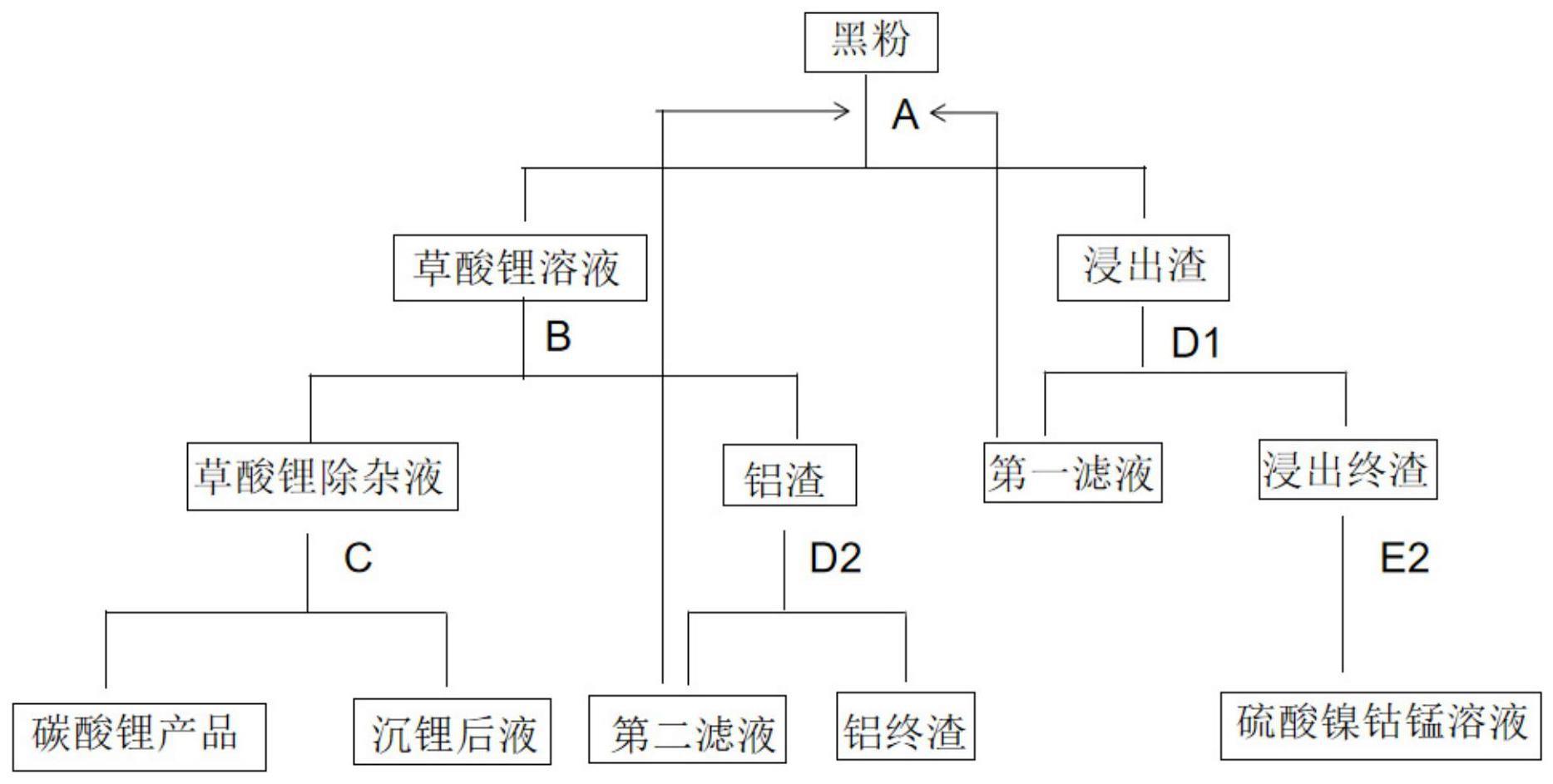

3、本发明实施例的从废旧锂离子电池黑粉中选择性提锂的方法,包括以下步骤:

4、a浸出过程:将黑粉加入水中,而后加入草酸进行浸出,所述草酸的加入量不低于所述黑粉的质量的1.2倍,反应后过滤得到草酸锂溶液和浸出渣;

5、c沉锂过程:向所述草酸锂溶液中加入水溶性碳酸盐溶液,所述水溶性碳酸盐溶液中水溶性碳酸盐的加入量不低于所述草酸锂溶液中锂的质量的1.1倍,反应后过滤得到碳酸锂产品和沉锂后液。

6、本发明实施例的从废旧锂离子电池黑粉中选择性提锂的方法带来的优点和技术效果为:

7、(1)本发明实施例的方法选择有机酸草酸作为浸出剂,草酸具有较强的酸性,不仅对锂的浸出率较高,而且对有价金属也表现出优异的浸出能力;

8、(2)本发明实施例的方法选择有机酸草酸作为浸出剂,对ni、co、mn的浸出效率较差,生成的相应的草酸盐沉淀溶解度较低,有利于锂的分离提纯,表现出良好的选择性;

9、(3)本发明实施例的方法选择有机酸草酸作为浸出剂,草酸的使用条件相对温和,对使用的设备仪器腐蚀性较弱,浸出过程产生的废液容易生物降解,对环境污染危害低,安全性高;

10、(4)本发明实施例的方法通过控制所述草酸和所述黑粉的质量比,有效提高了对锂的浸出率,进而提高了碳酸锂产品中锂的回收率;

11、(5)本发明实施例的方法通过控制沉锂过程中所述水溶性碳酸盐和所述草酸锂溶液的比例,使得到的碳酸锂产品中锂的含量和回收率均较高;

12、(6)本发明实施例的方法工艺流程简单、能耗低、有利于降低生产成本。

13、在一些实施例中,步骤a中,所述草酸的加入量为所述黑粉的质量的1.2~1.7倍。

14、在一些实施例中,步骤a中,在60~80℃加热条件下反应,反应时间为2~4h。

15、在一些实施例中,步骤a中,所述水的加入量为所述黑粉的质量的2~4倍。

16、在一些实施例中,步骤c中,所述水溶性碳酸盐溶液中水溶性碳酸盐的加入量为所述草酸锂溶液中锂的质量的1.1~1.3倍。

17、在一些实施例中,步骤c中,在85~95℃加热条件下进行反应,反应时间为2~4h。

18、在一些实施例中,步骤c中,所述水溶性碳酸盐溶液包括碳酸钠溶液、碳酸钾溶液或碳酸钠和碳酸钾的混合溶液。

19、在一些实施例中,步骤a和步骤c之间还包括步骤b除铝过程:在所述草酸锂溶液中铝含量大于1g/l的条件下,对所述草酸锂溶液进行除铝。

20、在一些实施例中,步骤b除铝过程具体包括:向所述草酸锂溶液中加入碱液,调节ph至9.0~9.5,过滤得到草酸锂除杂液和铝渣。

21、在一些实施例中,步骤b中,所述碱液包括氢氧化钠溶液和/或碳酸钠溶液。

22、在一些实施例中,步骤b中,所述碱液为氢氧化钠溶液。

23、在一些实施例中,步骤b中,所述碱液的浓度为1~10mol/l。

24、在一些实施例中,步骤b中,所述碱液的浓度为1~5mol/l。

25、在一些实施例中,步骤a之后还包括步骤d1浸出渣水洗过程:向所述浸出渣中加入水,对所述浸出渣进行水洗,过滤得到第一滤液以及浸出终渣,所述第一滤液返回步骤a中代替水进行浸出。

26、在一些实施例中,步骤d1中,所述水的加入量为所述浸出渣质量的1~3倍。

27、在一些实施例中,步骤d1中,向所述浸出渣中加入水后,不断搅拌30~60min。

28、在一些实施例中,步骤b之后还包括步骤d2铝渣水洗过程:向所述铝渣中加入水,对所述铝渣进行水洗,过滤得到第二滤液以及铝终渣,所述第二滤液返回步骤a中代替水进行浸出。

29、在一些实施例中,步骤d2中,所述水的加入量为所述铝渣质量的1~3倍。

30、在一些实施例中,步骤d2中,向所述铝渣中加入水后,不断搅拌30~60min。

31、在一些实施例中,步骤a之后还包括步骤e1浸出渣后处理:对所述浸出渣进行高温煅烧处理,得到镍钴锰氧化物。

32、在一些实施例中,步骤e1中,所述高温煅烧处理的煅烧温度为650~800℃,煅烧时间为2~4h。

33、在一些实施例中,步骤e1浸出渣后处理还包括酸浸处理:对所述镍钴锰氧化物进行酸浸处理,得到镍钴锰溶液。

34、在一些实施例中,步骤e1中,所述酸浸处理具体包括:向所述镍钴锰氧化物中先加入硫酸进行酸浸,调节ph至1.0以下。

35、在一些实施例中,步骤e1中,在所述镍钴锰氧化物未完全溶解的情况下,加入双氧水,至所述镍钴锰氧化物全部溶解。

36、在一些实施例中,步骤d1之后还包括步骤e2浸出终渣后处理:对所述浸出终渣进行高温煅烧处理,得到镍钴锰氧化物。

37、在一些实施例中,步骤e2中,所述高温煅烧处理的煅烧温度为650~800℃,煅烧时间为2~4h。

38、在一些实施例中,步骤e2浸出终渣后处理还包括酸浸处理:对所述镍钴锰氧化物进行酸浸处理,得到镍钴锰溶液。

39、在一些实施例中,步骤e2中,所述酸浸处理具体包括:向所述镍钴锰氧化物中先加入硫酸进行酸浸,调节ph至1.0以下。

40、在一些实施例中,在所述镍钴锰氧化物未完全溶解的情况下,加入双氧水,至所述镍钴锰氧化物全部溶解。

- 还没有人留言评论。精彩留言会获得点赞!