一种高强紧固件用冷镦钢盘条及其生产方法与流程

本发明涉及钢铁冶炼领域,具体涉及一种高强紧固件用冷镦钢盘条及其生产方法。

背景技术:

1、为了应对时代要求和生产成本压力的不断增加,球化退火因其加热温度高、加热时间长,能耗高,一直是紧固件行业降低碳排放、降耗增效的热点工序。球化退火工序的降碳或者降本增效的主要措施为降低加热温度或者缩短球化时间。但是,这些措施会导致盘条球化评级有不同程度的下降,最终导致冷镦变形开裂或者模耗升高等问题,对于高强紧固件用冷镦钢盘条,这个问题更为突出。

2、紧固件可将零件或构件紧固连接成一件整体,是一种重要的基础材料,广泛应用于机械、汽车、船舶、铁路、桥梁等领域。随着紧固件的使用环境越来越恶劣和使用寿命不断提高,高强紧固件(强度级别≥10.9级)的需求越来越大。在高强紧固件加工过程中,球化退火是一个必要且重要的环节。球化退火可以提高盘条的变形能力,提高冷镦性能,减少冷镦开裂。对于高强紧固件用冷镦钢盘条,其球化要求非常高,球化组织评级要求为5-6级。但是由于钢中添加了cr、mo等强碳化物形成元素,增加了碳原子在奥氏体中的扩散激活能而降低了扩散系数,阻碍了碳原子的扩散,另外合金元素自身扩散速度也比碳原子小得多,因此这些元素的加入使球化过程变慢,因而,高强紧固件用冷镦钢盘条的加热温度更高,球化时间更长。由于球化退火工序加热温度高、加热时间长,能耗高,一直是紧固件行业降低碳排放、降耗增效的重要工序。球化退火工序的降碳或者降本增效的主要措施为:降低加热温度或者缩短加热时间。但是,这些措施会导致盘条球化评级有不同程度的下降,最终会导致冷镦变形开裂或者模耗升高等问题,对于高强紧固件用冷镦钢盘条,由于钢中添加了cr、mo等强碳化物元素,球化退火难度大,这个问题更为突出。

3、中国专利文献cn103060675a、cn102321851a、cn103060676a等公开了免退火冷镦钢盘条,其发明思路:1、低温轧制,提高铁素体比例,提高盘条变形能力;2、降低碳、锰、铬等强化元素,提高铁素体含量,提高盘条变形能力,同时添加硼元素,保证钢的淬透性。免退火的技术方案优势在于去掉球化退火环节,降低碳排放和降耗增效显著。但是免退火冷镦钢盘条存在如下缺点:1、免退火盘条生产采用低温轧制,这对轧制设备能力要求高,并非所有钢厂轧制设备都能达到要求;2、免退火盘条只能用于生产冷镦变形量较小的零件(例如:螺母、丝杆等),对于冷镦变形量大、变形复杂的零件(例如:法兰面螺栓),使用免退火冷镦钢盘条冷镦开裂率高、模耗高,3、免退火技术不适于高强紧固件用冷镦钢盘条的生产。这是由于高强紧固件用盘条,为了保证紧固件抗拉强度在1000mpa以上,钢中添加了大量的mn、cr和mo等合金元素,盘条淬透性高,通过免退火技术(低温轧制、成分调整和缓冷控制),盘条金相组织中仍然含有大量的珠光体、贝氏体甚至马氏体组织,热轧盘条冷镦变形能力差,必须要经过球化退火。

技术实现思路

1、因此,本发明要解决的技术问题在于高强紧固件用冷镦钢盘条球化退火时间长,生产效率低,能耗高的缺陷,从而提供一种高强紧固件用冷镦钢盘条及其生产方法。

2、为此,本发明采用如下技术方案:

3、本发明提供一种高强紧固件用冷镦钢盘条的生产方法,包括大方坯连铸、开坯和高线轧制,高线轧制时,加热温度为1040-1080℃,开轧温度为940-960℃,精轧入口温度为860-890℃;

4、吐丝温度为820-840℃,吐丝温度至600℃温度区间控制盘条冷却速度为3.0-5.0k/s,然后盘条进入保温罩,控制冷速0.1-1k/s。

5、斯太尔摩入口段辊道速度为0.2-0.4m/s,1-4#风机风量为80-100%,其余风机关闭;5#风机对应的保温罩及后续保温罩全部关闭。

6、进一步地,大方坯连铸钢水过热度为20-30℃,拉速为0.60-0.65m/min,二冷比水量为每千克钢水1.25~1.30l,连铸坯规格为300mm×390mm。

7、开坯加热温度为1140-1170℃,加热时间为210-250min,开轧温度为1000-1030℃,开坯所得中间坯规格为(140-150)mm×(140-150)mm。

8、所述冷镦钢盘条的轧制规格为5.5-24mm。

9、本发明还提供由上述生产方法得到的盘条,所述盘条化学成分以质量百分比计,包括:c 0.35~0.38%,si 0.25~0.35%,mn 0.80~0.90%,cr0.85~0.95%,p≤0.018%,s≤0.015%,al 0.020~0.045%,mo 0.15~0.20%,其余为fe和不可避免的杂质。

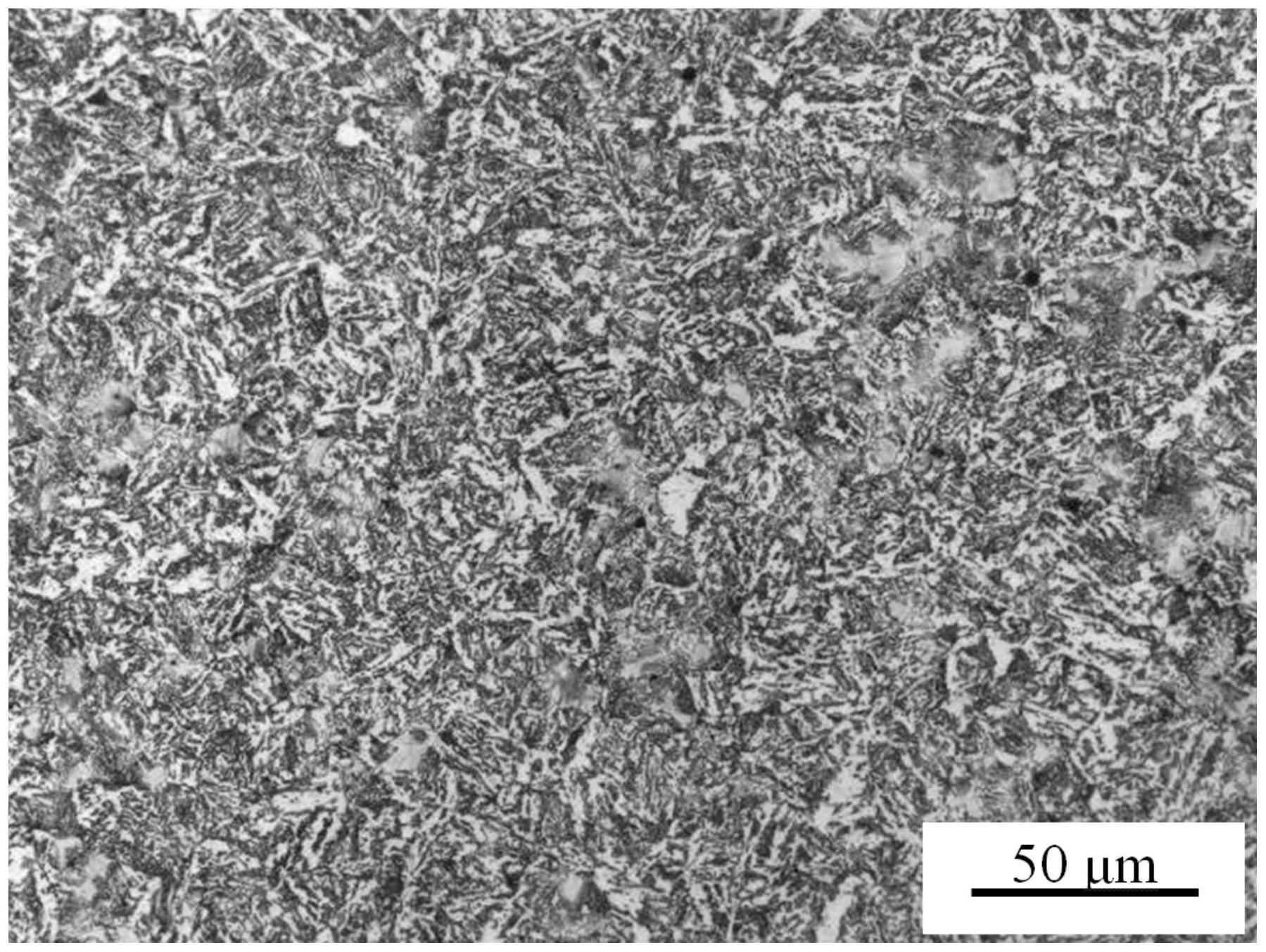

10、所述盘条的金相组织中贝氏体+马氏体的含量≥75%,贝氏体含量≥60%。

11、本发明技术方案,具有如下优点:

12、(1)本领域公知,控制奥氏体晶粒尺寸,有助于细化盘条的金相组织(例如细化珠光体、马氏体晶粒尺寸),从而提高晶界数量。而在晶界附近存在大量微观缺陷或者位错等,而这些微观缺陷或者位错都是球化碳化析出的形核质点。晶界越多,形核质点就越多,使得盘条球化越容易。在高线轧制过程中,加热温度、开轧温度以及精轧入口温度是影响晶粒尺寸的主要因素。温度控制过高,会导致盘条晶粒尺寸大,从而使钢中晶界数量减少。控制较低的轧制温度,将有利于细化晶粒尺寸,从而提高晶界数量,继而提高球化形核质点,降低球化难度。但是,轧制温度过低,对于轧机设备能力和电机负荷要求更高,有设备损坏的风险。基于实际设备能力和控制晶粒尺寸,本发明在高线轧制时,加热温度为1040-1080℃,开轧温度为940-960℃,精轧入口温度为860-890℃。

13、不同金相组织类型对于球化退火效果的影响是显著不同的。与珠光体相比,马氏体和贝氏体组织中存在高密度的位错和孪晶亚结构,使碳化物在位错、亚结构处快速形核,使盘条快速球化。因而在轧后冷却控制,需要通过快冷工艺,避开珠光体转变区,进入贝氏体和马氏体转变区进行转变,使盘条获得马氏体和贝氏体组织,通过盘条组织控制,提高盘条球化速度。控制较低的吐丝温度,通过快冷,可以迅速进入贝氏体、马氏体转变区;但是吐丝温度过低会导致吐丝前水箱需要大流量冷却水对盘条进行降温,大流量冷却水对盘条冲击冷却,会导致盘条发生晃动,与导槽发生磕碰和划伤,导致盘条表面出现缺陷,影响盘条冷镦性能,另外吐丝温度过低,会导致吐丝困难,生产不顺行。因而,本发明控制适宜的低吐丝温度,吐丝温度为820-840℃;为了避开珠光体转变区,本发明吐丝温度至600℃温度区间控制冷却速度为3.0-5.0k/s,冷速慢会导致大量珠光体和铁素体产生,冷速过快,会导致盘条组织为单一的马氏体组织,单一马氏体组织使得盘条强度大、塑性差,最终导致盘条打包困难和脆断,影响后续使用;为了保证贝氏体和马氏体充分转变,本发明将盘条降温至600℃后进入保温罩,控制冷速≤1k/s,控制盘条进入保温罩的温度在600℃,可以保证盘条进入贝氏体转变区,盘条进入保温罩的温度高于600℃,组织转变区还在珠光体转变区,会导致盘条产生大量珠光体。

14、为了实现轧后快冷,避免珠光体转变,本发明入口段辊道速度为0.2-0.4m/s,1-4#风机风量为80-100%,其余风机关闭;5#风机对应的保温罩及后续保温罩全部关闭,使盘条充分转变为贝氏体和马氏体组织。

15、(2)本发明通过提高强化元素碳、硅以及弱碳化物元素锰的含量,同时降低强碳化物元素铬和钼元素,从而提高了碳原子在钢中的扩散系数,进而提高球化速度;

16、其中,c是钢材中最基本的强化元素,但随着碳含量的提高,盘条淬透性会提高,但是盘条的塑性会变差,因此,本发明碳含量的范围限定在0.35~0.38%。

17、si是钢中的强化元素和脱氧元素,但过多的硅会降低盘条拉拔性能。本发明中硅含量范围为0.25~0.35%。

18、mn是弱碳化物元素,可以提高钢的淬透性和强度。本发明中锰含量控制在0.80~0.90%。

19、cr是提高钢的淬透性常用的合金元素,可以提高钢的强度,但是铬为强碳化物形成元素,过多的cr会导致球化困难,为了兼顾强度和球化效果,本发明中铬含量控制在0.90~1.00%。

20、mo可以提高钢的淬透性,提高钢的强度和耐磨性,但是mo是强碳化物元素,过量的mo会导致球化困难和合金成本上升,本发明mo含量控制在0.15~0.20%。

21、al是钢中的脱氧元素,可以有效的去除钢中的氧元素,提高钢的洁净度。另外与氮形成aln,起到细化晶粒的作用。本发明铝含量控制在0.020~0.045%。

22、p、s是钢中的杂质元素,p、s在晶界的偏聚而使晶界脆化,从而降低钢的强度和塑性。本发明将p含量控制在0.018%以下,s含量控制在0.015%以下。

23、(3)本发明采用合理的轧后冷却工艺,即采用先快冷后缓冷的冷却工艺,避免盘条中产生大量的球化速度慢的珠光体组织,盘条组织以贝氏体+马氏体为主,这样使钢中存在高密度的位错和孪晶亚结构,使碳化物在位错、亚结构处快速形核,实现了盘条快速球化,缩短球化退火时间的目的。为了保证有较好的快速球化效果,控制贝氏体+马氏体的含量≥75%,贝氏体含量≥60%。同时控制较低的加热、轧制温度,细化晶粒,提高晶界数量,提高碳化物析出质点,提高球化速度。

- 还没有人留言评论。精彩留言会获得点赞!