一种镍网电镀前表面处理装置的制作方法

本发明涉及镍网处理,尤其涉及一种镍网电镀前表面处理装置。

背景技术:

1、镍网由纯镍线材编制生产,对碳酸盐、硝酸盐、氯化物、醋化物等盐类的碱性、中性溶液介质,有优良的耐蚀性,同时耐脂肪酸腐蚀,并且在大气、淡水和海水中性能稳定。

2、为了提高镍网的抗腐蚀性,需要在生产中对镍网进行电镀处理,在电镀前,需要对镍网进行打磨除杂和酸洗(碱洗)等步骤,由于镍网是通过编织机编织而成,相互交错的镍丝之间接触点由于紧密接触,在进行打磨时无法有效的打磨,会造成接触点存在杂质影响后期的酸洗和电镀处理,造成整个镍网的抗腐蚀效果受到影响,目前的打磨工艺无法有效的解决该问题,为此现提出一种镍网电镀前表面处理装置。

技术实现思路

1、本发明的目的是为了解决现有相互交错的镍丝之间接触点由于紧密接触,在进行打磨时无法有效的打磨,会造成接触点存在杂质影响后期的酸洗和电镀处理,造成整个镍网的抗腐蚀效果受到影响的问题,而提出的一种镍网电镀前表面处理装置。

2、为了实现上述目的,本发明采用了如下技术方案:

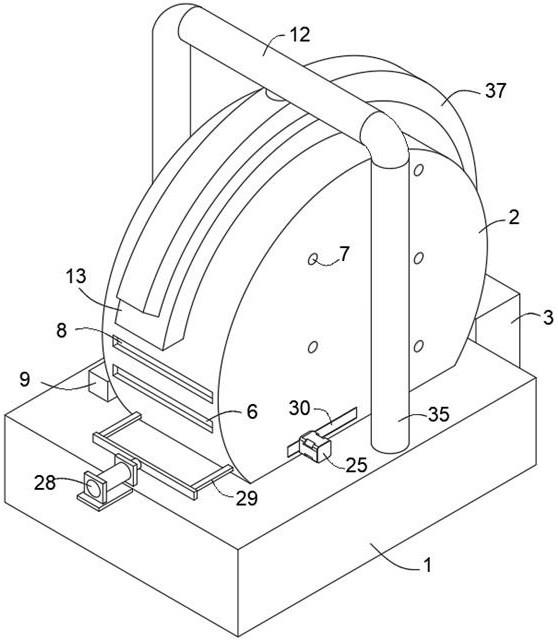

3、一种镍网电镀前表面处理装置,包括循环座和处理室,所述循环座一侧设置有高压气体发生装置,所述循环座内开设有循环腔,所述处理室设置在循环腔顶部,且通过开设在底部的循环孔连通,所述处理室上开设有入料口,所述处理室内交错设置有多个转向辊,所述处理室底部设置有锁定辊,位于一侧的所述锁定辊通过位移驱动组件实现水平移动,所述处理室一侧开设有出料口,所述出料口与锁定辊之间设置有位移补偿辊组件;

4、所述处理室内部高于锁定辊处设置有高硬度的研磨颗粒,所述循环座一侧设置有高频振动器,所述高频振动器输出端连接有位于循环座内的振动柱;

5、所述循环座底部开设有中间高两边低的集料通道,所述集料通道顶部通过螺旋输送组件连接有集中输送管,所述处理室外侧壁设置有送料罩,所述送料罩外侧壁设置有多处输送管口,与输送管口相对的所述处理室侧壁设置有高压喷砂头。

6、优选地,所述送料罩底部向下延伸,并与循环座相连通,所述处理室内设置有对研磨颗粒进行过滤的过滤筛选网。

7、优选地,所述锁定辊由外筒体和内凸轮芯组成,所述外筒体外侧壁设置有驱动组件,所述外筒体外侧壁固定连接有锥形限位件,所述锥形限位件内为中空设置,且滑动设置有抵触柱,所述抵触柱端部设置有抵触球。

8、优选地,所述锥形限位件内固定连接有定位导柱,所述定位导柱上滑动连接有两个相对设置的限位环,所述限位环外侧壁转动连接有多个限位杆,相邻的所述限位杆通过转轴转动连接,所述抵触柱端部套设在定位导柱上,且与限位环相连接,所述抵触柱与定位导柱之间设置有抵触弹簧。

9、优选地,所述调整组件包括微调电机,所述外筒体两端均设置有外轴体,所述内凸轮芯两端均通过内轴体与外筒体连接,位于一端的所述内轴体贯穿外轴体向外延伸,并与微调电机输出端连接。

10、优选地,所述位移驱动组件包括设置在处理室一侧的电动推杆,所述电动推杆输出端两侧均设置有位移杆,所述位移杆端部呈矩形口设置,所述处理室侧壁设置有滑槽,所述外轴体外侧壁转动连接有位于滑槽内的矩形滑板。

11、优选地,所述位移补偿辊组件包括固定转辊和补偿转辊,所述处理室内侧壁开设有矩形限位口,所述矩形限位口内壁通过复位弹簧连接有矩形限位块,所述矩形限位块与补偿转辊的转轴端部转动连接。

12、优选地,所述螺旋输送组件包括设置在集料通道底部处的输送电机,所述集中输送管连接有竖直输送管,所述输送电机输出端连接有贯穿至竖直输送管内的竖直轴,所述竖直轴连接有输送螺旋叶片。

13、优选地,所述送料罩外侧壁设置有输气罩,所述输气罩与多个所述输送通道连接,所述高压气体发生装置与输气罩连通

14、相比现有技术,本发明的有益效果为:

15、1、本发明通过在处理室和循环室之间设置不断循环的研磨颗粒,通过设置在处理室内的转向辊、锁定辊和转辊之间的作用实现对镍网在处理室内的输送,在输送过程中循环中的研磨颗粒在高压气体作用下会高速与镍网进行接触,从而达到对输送中的镍网的研磨,并且不同输送角度下镍网与研磨颗粒的接触角度不同,能实现对镍网表面无死角的研磨。

16、2、本发明将循环中的研磨颗粒在底部进行沉积,并通过锁定辊实现对研磨中的镍网输送到研磨颗粒的内部,被包裹的研磨颗粒会被高频振动下的研磨颗粒进行充分研磨,从而再次实现对镍网的有效研。

17、3、本发明针对锁定辊进行设计,在微调电机作用下使得设置在锥形限位件上的限位杆展开,实现对锁定辊与镍网之间的相互锁定,锁定辊在电动推杆驱动下带动处在研磨颗粒内的镍网进行挤压,使得镍网上镍丝受力展开,裸露处镍丝之间的接触点,从而达到对镍网接触点处进行有效研磨,实现对整个镍网上无死角的研磨,保证研磨充分,提高后续的镍网电镀的电镀效果。

技术特征:

1.一种镍网电镀前表面处理装置,包括循环座(1)和处理室(2),其特征在于,所述循环座(1)一侧设置有高压气体发生装置(3),所述循环座(1)内开设有循环腔(4),所述处理室(2)设置在循环腔(4)顶部,且通过开设在底部的循环孔(5)连通,所述处理室(2)上开设有入料口(6),所述处理室(2)内交错设置有多个转向辊(7),所述处理室(2)底部设置有锁定辊,位于一侧的所述锁定辊通过位移驱动组件实现水平移动,所述处理室(2)一侧开设有出料口(8),所述出料口(8)与锁定辊之间设置有位移补偿辊组件;

2.根据权利要求1所述的一种镍网电镀前表面处理装置,其特征在于,所述送料罩(13)底部向下延伸,并与循环座(1)相连通,所述处理室(2)内设置有对研磨颗粒进行过滤的过滤筛选网(16)。

3.根据权利要求1所述的一种镍网电镀前表面处理装置,其特征在于,所述锁定辊由外筒体(17)和内凸轮芯(18)组成,所述外筒体(17)外侧壁设置有调整组件,所述外筒体(17)外侧壁固定连接有锥形限位件(19),所述锥形限位件(19)内为中空设置,且滑动设置有抵触柱(20),所述抵触柱(20)端部设置有抵触球(21)。

4.根据权利要求3所述的一种镍网电镀前表面处理装置,其特征在于,所述锥形限位件(19)内固定连接有定位导柱(22),所述定位导柱(22)上滑动连接有两个相对设置的限位环(23),所述限位环(23)外侧壁转动连接有多个限位杆(24),相邻的所述限位杆(24)通过转轴转动连接,所述抵触柱(20)端部套设在定位导柱(22)上,且与限位环(23)相连接,所述抵触柱(20)与定位导柱(22)之间设置有抵触弹簧。

5.根据权利要求4所述的一种镍网电镀前表面处理装置,其特征在于,所述调整组件包括微调电机(25),所述外筒体(17)两端均设置有外轴体(26),所述内凸轮芯(18)两端均通过内轴体(27)与外筒体(17)连接,位于一端的所述内轴体(27)贯穿外轴体(26)向外延伸,并与微调电机(25)输出端连接。

6.根据权利要求5所述的一种镍网电镀前表面处理装置,其特征在于,所述位移驱动组件包括设置在处理室(2)一侧的电动推杆(28),所述电动推杆(28)输出端两侧均设置有位移杆(29),所述位移杆(29)端部呈矩形口设置,所述处理室(2)侧壁设置有滑槽,所述外轴体(26)外侧壁转动连接有位于滑槽内的矩形滑板(30)。

7.根据权利要求1所述的一种镍网电镀前表面处理装置,其特征在于,所述位移补偿辊组件包括固定转辊(31)和补偿转辊(32),所述处理室(2)内侧壁开设有矩形限位口(34),所述矩形限位口(34)内壁通过复位弹簧连接有矩形限位块(33),所述矩形限位块(33)与补偿转辊(32)的转轴端部转动连接。

8.根据权利要求1所述的一种镍网电镀前表面处理装置,其特征在于,所述螺旋输送组件包括设置在集料通道(11)底部处的输送电机,所述集中输送管(12)连接有竖直输送管(35),所述输送电机输出端连接有贯穿至竖直输送管(35)内的竖直轴,所述竖直轴连接有输送螺旋叶片(36)。

9.根据权利要求1所述的一种镍网电镀前表面处理装置,其特征在于,所述送料罩(13)外侧壁设置有输气罩(37),所述输气罩(37)与多个所述输送管口(14)连接,所述高压气体发生装置(3)与输气罩(37)连通。

技术总结

本发明公开了一种镍网电镀前表面处理装置,属于镍网处理技术领域,包括循环座和处理室,循环座一侧设置有高压气体发生装置,循环座内开设有循环腔,处理室设置在循环腔顶部,且通过开设在底部的循环孔连通,处理室底部设置有锁定辊,锁定辊通过位移驱动组件实现水平移动。本发明针对锁定辊进行设计,在微调电机作用下使得设置在锥形限位件上的限位杆展开,实现对锁定辊与镍网之间的相互锁定,锁定辊在电动推杆驱动下带动处在研磨颗粒内的镍网进行挤压,使得镍网上镍丝受力展开,裸露处镍丝之间的接触点,从而达到对镍网接触点处进行有效研磨,实现对整个镍网上无死角的研磨,保证研磨充分,提高后续的镍网电镀的电镀效果。

技术研发人员:任晓飞,韩亮,顾澄玮

受保护的技术使用者:淮安天马纺织器材有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!