一种具有钨骨架结构的钨铜复合材料微通道散热器及其制备方法

本发明涉及增材制造技术及微通道散热,特别是涉及一种具有钨骨架结构的钨铜复合材料微通道散热器及其制备方法。

背景技术:

1、钨铜复合材料是由高熔点、高硬度、低膨胀性的钨相和高导电、导热性能的铜相所构成。钨铜两相既不相互固溶也不能形成金属间化合物,使得钨铜复合材料的综合性能呈现出这两相金属本征物理性能。钨骨架结构的钨铜复合材料具有较高机械性能而被广泛应用于高压电触头、电子封装材料、热沉材料和军事武器等领域。

2、随着电子设备的热流密度逐渐增大,系统结构越来越紧凑,对电子设备的散热提出更高的要求,钨铜复合材料的自然散热效率不能满足封装对结构功能一体化、高效散热的综合发展要求。钨铜复合材料散热器需要从结构上进行改进,通过制备结构紧凑、具有优良散热效果的微通道,形成流体-固体的热交换结构,更能满足微电子器件的大功率化和小型化发展的要求。因此,制备具有钨骨架结构的钨铜复合材料微通道散热器对电子元器件散热领域而言具有非常广阔的科研价值与市场前景。

3、高成本、低效率的材料制备技术及复杂的微通道的加工技术制约钨铜复合材料的应用和产业化发展。传统钨骨架结构钨铜复合材料主要是通过钨粉烧结制备骨架而后进行高温渗铜的方法,工艺复杂且成本较高。微通道的加工技术多为减材技术并需要钎焊技术组装,钨铜复合材料不均匀的物理特性增加了微通道的制备难度,并且传统加工方法无法制备成型具有复杂结构的钨铜复合材料。

4、增材制造技术是以数字化模型为基础,将材料以逐层堆积的方式制造出实体物品的新兴制造技术,为制备复合材料微通道散热器提供新的思路和方法。增材制造微通道散热器可以制造异形通道、通道表面设计和拓扑优化结构,减少重量、缩小尺寸和提高传热效率,将实现更大的系统效率。

5、目前增材制备钨铜复合材料一方面多以铜骨架为主,铜骨架钨铜复合材料力学性能及耐高温性能较差,另一方面,钨骨架钨铜复合材料的制备多采用增材制备钨骨架后再通过液态熔渗铜的方法,无法实现具有钨骨架结构的钨铜复合材料复杂构件的一体化成形。

技术实现思路

1、本发明的目的是提供一种具有钨骨架结构的钨铜复合材料微通道散热器及其制备方法,以解决上述现有技术存在的问题,从而克服现有传统技术无法直接制造具有复杂结构的钨骨架结构钨铜复合材料器件的问题。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种具有钨骨架结构的钨铜复合材料微通道散热器的制备方法,包括以下步骤:

4、(1)将钨粉与铜粉进行机械混合,得到混合粉体;

5、(2)以步骤(1)得到的混合粉体为原料,按照所设计微通道结构的cad模型进行切片处理、区域划分,采用激光增材制造制备得到所述具有钨骨架结构的钨铜复合材料微通道散热器;

6、(3)对所述具有钨骨架结构的钨铜复合材料微通道散热器的微通道进行抛光处理。

7、所述切片处理的层厚优选为0.02mm、0.03mm或0.04mm。

8、优选的,利用加工压力为2.0~4.0mpa,夹紧压力为4.5~6.5mpa,抛光时间为200~300个循环的碳化硅磨粒进行抛光处理。

9、进一步地,所述钨粉为球形钨粉,粒径分布为15~65μm;所述铜粉为球形铜粉,粒度分布为5~25μm。

10、所述球形钨粉为还原钨粉、喷雾造粒钨粉或等离子球化钨粉中的一种;所述球形铜粉为气雾化球形粉末。

11、进一步地,所述混合粉体中,所述钨粉的质量分数为90%-70%,所述铜粉的质量分数为10%-30%。

12、更进一步地,所述混合粉体中,所述钨粉的质量分数为90%、80%或70%,所述铜粉的质量分数为10%、20%或30%。

13、进一步地,所述机械混合的方式为机械行星式粉料干混合,混合后粉末的粒径为双峰分布。

14、进一步地,所述具有钨骨架结构的钨铜复合材料微通道散热器的微通道水力直径为0.8-2mm。微通道横截面为矩形、圆形或梯形,微通道为直微通道或弯曲微通道。

15、进一步地,步骤(2)中区域划分得到轮廓区域、微通道区域以及块体区域。

16、进一步地,所述微通道区域的宽度为200~300μm。

17、进一步地,所述激光增材制造为激光粉末床熔融。

18、进一步地,所述激光增材制造过程中,激光功率为80~150w,扫描速率为250~1200mm/s,扫描间距为0.03~0.08mm,光斑补偿为-1.0~0.09mm。

19、更进一步地,所述微通道区域以及块体区域的参数为:激光功率为80~150w,扫描速率为250~1200mm/s,扫描间距为0.03~0.08mm,光斑补偿为-1.0~0.09mm;所述轮廓区域的参数为:激光功率为80~150w,扫描速率为250~1200mm/s,光斑补偿为-1.0~0.09mm。

20、进一步地,所述激光增材制造过程中,不同区域成形的优选顺序依次为:块体区域→微通道区域→轮廓区域;或者依次为:微通道区域→块体区域→轮廓区域。

21、本发明还提供上述制备方法制备得到的具有钨骨架结构的钨铜复合材料微通道散热器。

22、所述激光增材制造过程中,采用的激光路径为直线或曲线;所述轮廓区域扫描次数为1或2次。

23、本发明首先将所设计的微通道散热器cad模型切片处理成0.02mm、0.03mm或0.04mm的层厚,其次在同层成形过程中划分区域为轮廓区域、宽度为200~300μm的微通道区域及剩余块区域,再次规划不同区域的成形先后顺序、直线或曲线的激光扫描路径、1或2次的轮廓扫描次数,最后调控不同区域的激光功率80~150w,扫描速率250~1200mm/s,扫描间距0.03~0.08mm,光斑补偿-0.1~0.09mm,在保证部件具有高成形质量钨骨架结构的同时提高微通道尺寸精度和表面质量。

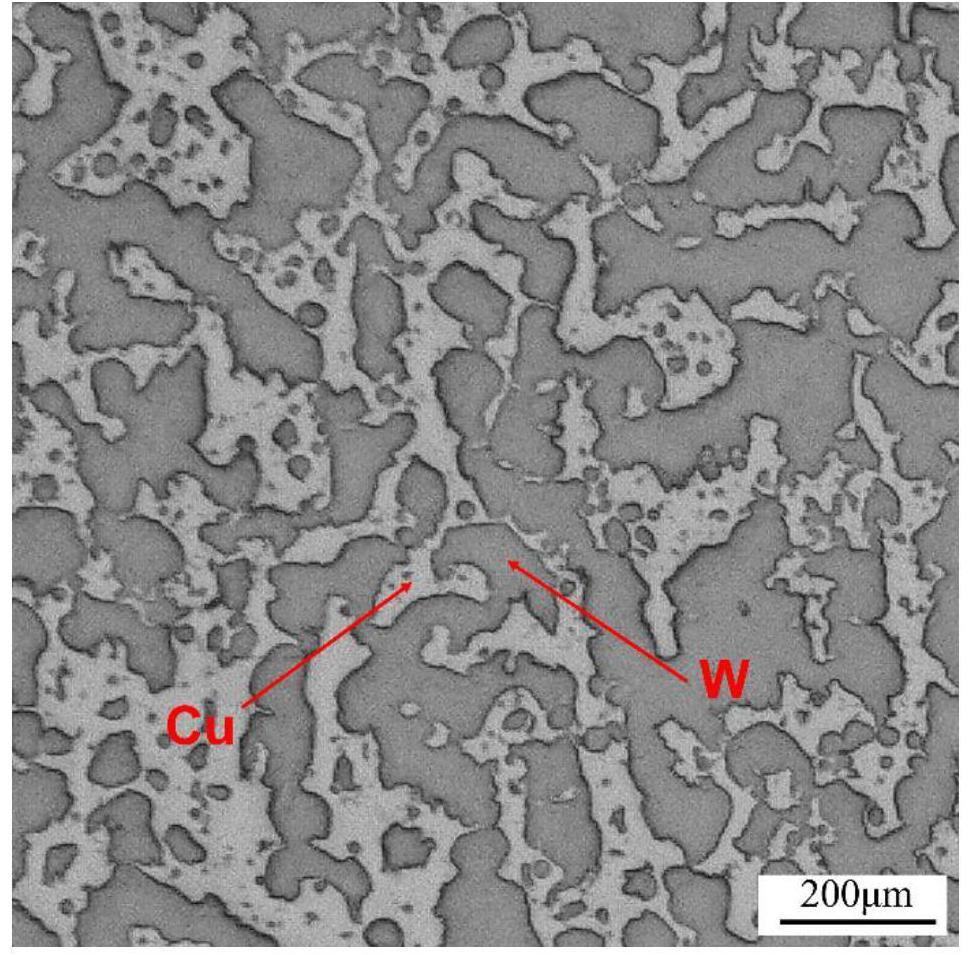

24、本发明制备得到的散热器,钨相为三维连通骨架结构,铜相分布在钨相之间,材料致密度≥99.0%,热导率为174-232w/mk,热膨胀系数为6.2-9.1×10-6/k,显微硬度253-300hv。

25、本发明制备得到的散热器在150kw/m2热通量下的传热系数是4.77-6.28kw/m2k,在质量通量为250kg/m2s时的压降为5.3-7.6kpa,内表面粗糙度ra为8.65-12.7μm。

26、本发明公开了以下技术效果:

27、本发明可解决具有微通道结构钨铜复合材料一次加工成形的难题。钨铜两相材料物理特性相差较大且互不相溶,因此在传统制备微通道的工艺的加工过程时会产生收缩和变形,引入表面缺陷,裂缝及残余应力。因此采用传统的制备工艺难以满足钨铜复合材料微通道散热器的高成形质量和具备一些复杂可控形状的需求。

28、本发明方法可实现将具有钨骨架结构的钨铜复合材料用于具有精细结构和复杂几何形状微通道散热器的一体化制备,制造工艺简便、生产效率高、综合成本较低;同时所制备的器件散热效率高、热膨胀系数小、气密性好。

29、本发明方法可通过改变钨铜两相组分含量配比和控制激光工艺参数对钨铜复合材料的热导率、电导率和热膨胀系数等参数进行调控,从而满足不同应用环境的需求,将使钨铜复合材料未来的应用范围愈加广泛。

- 还没有人留言评论。精彩留言会获得点赞!