一种金属掩膜版框体及其加工方法与流程

本发明涉及金属掩膜版领域,尤其涉及一种金属掩膜版框体及其加工方法。

背景技术:

1、oled显示装置由于具有自主发光、色彩鲜艳、低功耗、广视角等优点被应用的越来越广泛。目前,制作oled显示面板时普遍采用蒸镀技术,蒸镀过程中,金属掩膜版(metalmask,简称mask)可以有效控制有机材料沉积在基板上的位置,在整个oled显示面板生产工艺中扮演着极其重要的角色。通常,掩膜版组件由金属掩膜版框体(frame)和金属掩膜版组成,后者通过张网焊接结合在前者上。

2、金属掩膜版框体是由整片的sus420、sus304不锈钢或invar36合金板材经切割、铣削等工序加工而成,原料成本在生产成本中占有很大的比重。在以往,从原料板材上切割出掩膜版框体后,板材中部和边缘的切除部分形成大量的余料,这些余料一般无法重新利用,而是被当作金属废料进行回收,这就导致单片掩膜版框体生产成本居高不下。为解决上述余料的二次利用问题,业内采用一种拼接式的掩膜版框体加工方式,例如:一件实用新型专利(授权公告号cn216514077u,授权公告日2022.05.13)公开了一种拼接式oled frame框架,其技术方案是采用两相平行设置的第一框条和两相平行设置的第二框条接合成一个矩形的掩膜版框体。

3、拼接生产掩膜版框体的方式,虽然解决了生产余料的二次利用问题,但同时也带来了新的问题,例如:仅有大尺寸的切割余料可以被二次利用;拼接时在接口处很难做到精准对接,易导致产出的掩膜版框体中部的矩形开口的精度变差;仅能适用于四段框条这种框条较少的拼接生产,若拼接的框条增加,例如对应掩膜版框体一条边的框条也被分割成几段,会进一步加剧拼接对准难度,继而降低成品精度,因此仍有部分不满足要求的余料无法二次利用;接口通过焊接方式接合,对焊接水平的依赖性较高,且接口处强度较采用整体切割生产出的掩膜版框体的差距明显。

4、针对这些问题,亟需寻求一些新的解决方案。

技术实现思路

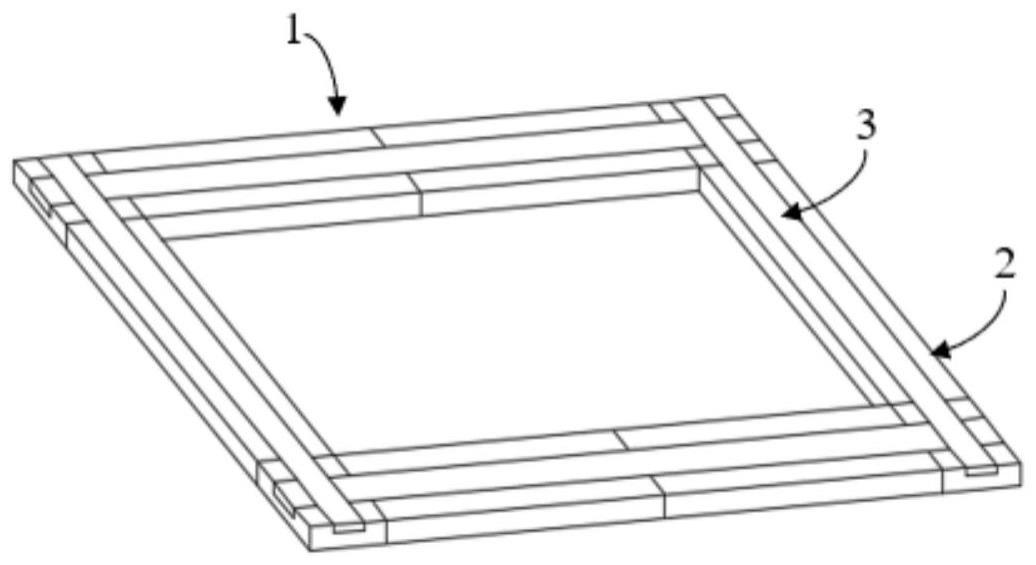

1、为了至少解决上述现有技术中的问题之一,本发明提供了一种金属掩膜版框体,包括:

2、组合框体,其由数个相同或不同的拼接段组成;以及

3、衔接件,任意两个相邻的拼接段均设置有衔接件进行衔接;

4、拼接段上设置有凹槽,数个凹槽在组合框体的表面组合形成衔接件卡槽,衔接件安装于相应的衔接件卡槽内;

5、各拼接段之间以及拼接段与衔接件之间相接合并形成为一个整体。

6、作为进一步的设计,所述的衔接件包括条型衔接件、角型衔接件、半框型衔接件和框型衔接件中的至少一种。

7、作为进一步的设计,所述组合框体的任意一条侧边包含的所述拼接段为1~6个。

8、作为进一步的设计,任意两个相邻的所述拼接段通过单一的所述衔接件连接;或者,

9、任意相邻的两个所述拼接段通过两个以上所述衔接件连接,且所述的衔接件之间相互平行。

10、作为进一步的设计,任意两个相邻的所述拼接段之间衔接的所述衔接件最多为4个。

11、作为进一步的设计,位于所述组合框体的两条相邻侧边上的所述衔接件若交叉,则:

12、两个相交的衔接件在组合框体的厚度方向上错开;或者,

13、两个相交的衔接件中的一个上设置有供另一个通过的让位槽。

14、作为进一步的设计,所述的衔接件卡槽形成于所述组合框体的上下表面中的至少一个面内。

15、作为进一步的设计,所述的衔接件上具有凸起部,对应于每个凸起部处的所述拼接段上具有适配容纳该凸起部的二阶卡槽。

16、作为进一步的设计,位于一个所述衔接件上的且与同一个所述拼接段相对应的所述凸起部至少有一个。

17、作为进一步的设计,所述的衔接件的最大厚度不超过所述拼接段厚度的三分之二,所述的衔接件的最小厚度不小于所述拼接段厚度的二分之一。

18、作为进一步的设计,所述的衔接件与所述的拼接段采用相同种类或不同种类的金属材料制成。

19、以及

20、还提供了一种上述金属掩膜版框体的加工方法,步骤包括:

21、s100、制备配件:

22、加工拼接段,能够组合成组合框体的多个拼接段为一组;以及

23、加工出与每组拼接段相适配的衔接件;

24、s200、组装:将拼接段与衔接件组装在一起,并接合形成一个整体的金属掩膜版框体。

25、作为进一步的设计,所述s100步骤中:

26、取切割金属掩膜版框体产生的余料,根据余料尺寸加工出相同或不同规格的所述拼接段;以及

27、取切割金属掩膜版框体产生的余料或者其它金属板材,加工出相同或不同规格所述衔接件。

28、作为进一步的设计,所述s100步骤中,对每个所述拼接段和所述衔接件上的被接合的表面进行抛光处理。

29、本发明的有益效果为:

30、1)金属掩膜版框体采用分段拼接式的设计,可有效利用采用整体切割方式生产掩膜版框体产出的金属余料;并且,余料的二次利用不受金属掩膜版框体实际边长和边宽的限制,例如:金属掩膜版框体的边可采用一块与该边长规格相当的拼接段或者采用多块较小规格的拼接段拼接构成,衔接件可由不足以满足金属掩膜版框体的边宽的余料制成,这便使得余料的二次利用率得以大幅提高;

31、2)采用将衔接件插入拼接段的方式定位拼接段之间的相对位置,有效降低了拼接对齐拼接段的操作难度,有助于保障拼接方式产出的金属掩膜版框体与金属掩膜版框体的设计规格、精度相符合;

32、3)金属掩膜版框体的强度不再仅依靠拼接段之间直接固接所获得的强度,同时还依靠衔接件自身的强度,使得金属掩膜版框体在拼接段衔接处的连接可靠性得以提高。

33、另,本发明的其他附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种金属掩膜版框体,其特征在于,包括:

2.根据权利要求1所述的金属掩膜版框体,其特征在于,所述的衔接件(3)包括条型衔接件(31)、角型衔接件(32)、半框型衔接件(33)和框型衔接件(34)中的至少一种。

3.根据权利要求1所述的金属掩膜版框体,其特征在于,所述组合框体(1)的任意一条侧边包含的所述拼接段(2)为1~6个。

4.根据权利要求1所述的金属掩膜版框体,其特征在于,任意两个相邻的所述拼接段(2)通过单一的所述衔接件(3)连接;或者,

5.根据权利要求4所述的金属掩膜版框体,其特征在于,任意两个相邻的所述拼接段(2)之间衔接的所述衔接件(3)最多为4个。

6.根据权利要求1所述的金属掩膜版框体,其特征在于,位于所述组合框体(1)的两条相邻侧边上的所述衔接件(3)若交叉,则:

7.根据权利要求1所述的金属掩膜版框体,其特征在于,所述的衔接件卡槽(200)形成于所述组合框体(1)的上下表面中的至少一个面内。

8.根据权利要求1所述的金属掩膜版框体,其特征在于,所述的衔接件(3)上具有凸起部(300),对应于每个凸起部(300)处的所述拼接段(2)上具有适配容纳该凸起部(300)的二阶卡槽(201)。

9.根据权利要求8所述的金属掩膜版框体,其特征在于,位于一个所述衔接件(3)上的且与同一个所述拼接段(2)相对应的所述凸起部(300)至少有一个。

10.根据权利要求1所述的金属掩膜版框体,其特征在于,所述的衔接件(3)的最大厚度不超过所述拼接段(2)厚度的三分之二,所述的衔接件(3)的最小厚度不小于所述拼接段(2)厚度的二分之一。

11.根据权利要求1所述的金属掩膜版框体,其特征在于,所述的衔接件(3)与所述的拼接段(2)采用相同种类或不同种类的金属材料制成。

12.权利要求1至11任一中所述的金属掩膜版框体的加工方法,其特征在于,步骤包括:

13.根据权利要求12所述的金属掩膜版框体的加工方法,其特征在于,所述s100步骤中:

14.根据权利要求13所述的金属掩膜版框体的加工方法,其特征在于,所述s100步骤中,对每个所述拼接段(2)和所述衔接件(3)上的被接合的表面进行抛光处理。

技术总结

本发明提出的一种金属掩膜版框体及其加工方法,涉及金属掩膜版领域。该金属掩膜版框体包括组合框体和衔接件,组合框体由数个相同或不同的拼接段组成,任意两个相邻的拼接段均设置有衔接件进行衔接;拼接段上设置有凹槽,数个凹槽在组合框体的表面组合形成衔接件卡槽,衔接件安装于相应的衔接件卡槽内;各拼接段之间以及拼接段与衔接件之间相接合并形成为一个整体。加工步骤:加工拼接段,能够组合成组合框体的多个拼接段为一组;加工出与每组拼接段相适配的衔接件;将拼接段与衔接件组装在一起,并接合形成一个整体的金属掩膜版框体。本发明可有效利用掩膜版生产过程中的余料,且不受掩膜版框体实际边长和边宽的限制,二次利用率大幅提高。

技术研发人员:张蔡星,钱超,王明芳

受保护的技术使用者:江苏高光半导体材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!