一种基于金属熔体中的脱合金反应制备多孔钛粉的方法

本发明属于多孔金属的制备,更具体地,涉及一种基于金属熔体中的脱合金反应制备多孔钛粉的方法。

背景技术:

1、多孔钛具有密度低、比强度高、耐腐蚀性能优异和生物相容性良好等优良性能,相较于实心钛,多孔钛内部大量的孔隙带来了较大的比表面积,作为新型的结构功能材料,在生物医学、机械化工、航天航空等领域有着广泛的应用前景。目前,多孔钛材料的制备方法包括粉末冶金、注射成型、3d打印成型等工艺,相较于直接使用钛粉制备块体多孔钛材料,使用多孔钛粉制备得到的块体多孔钛具有更大的比表面积,表现出更好的力学和电化学性能。

2、目前多孔钛粉的主要制备方法为电化学脱合金法和熔盐电解精炼。专利文献cn105149607a公开了一种纳米多孔钛粉的制备方法,其利用ti-al合金中al元素对腐蚀液的电化学活性更高的机理,在腐蚀液中对ti-al合金进行电化学脱合金,获得纳米多孔钛粉。专利文献cn105220182a公开了一种熔盐电解精炼制备多孔钛粉的方法,其利用电解过程中钛离子的阴极还原过程晶体成核速率大于长大速率,从而制备得到产物为多孔状的多孔钛粉。

3、然而,现有多孔钛粉的制备方法仍然存在以下不足:制备的多孔钛粉的孔隙尺寸较大,为几十微米甚至几百微米,且孔隙尺寸均匀度有限,无法制备小尺寸孔隙且均匀分布的多孔钛粉。因此,寻求一种保证粉末球形度、孔径细小且分布均匀的多孔钛粉制备方法需要不断尝试和探索。

技术实现思路

1、针对现有技术的缺陷,本发明提供了一种基于金属熔体中的脱合金反应制备多孔钛粉的方法,解决了现有技术制备的多孔钛粉的孔隙尺寸较大,为几十微米甚至几百微米,且孔隙尺寸均匀度有限,无法制备小尺寸孔隙且均匀分布的多孔钛粉等问题。

2、为实现上述目的,本发明提供了一种基于金属熔体中的脱合金反应制备多孔钛粉的方法,包括如下步骤:

3、s1:将cu、ti原料混合进行真空熔炼和雾化处理,制备得到cu-ti合金粉末;

4、s2:将mg原料进行真空熔炼以制备mg熔体,采用二次加料方式使所述cu-ti合金粉末与所述mg熔体混合并搅拌,发生脱合金反应,冷却后得到含有多孔钛颗粒和mg-cu相的合金锭;

5、s3:将所述含有多孔钛颗粒的合金锭浸入腐蚀液中,使得合金锭中的mg-cu相选择性溶解进入腐蚀液中,制备获得孔隙均匀细小且结构可控的多孔钛粉。

6、优选地,步骤s1中,所述cu-ti合金粉末中cu/ti的原子比为(0.5~2):1。

7、优选地,步骤s1具体为:将cu原料与ti原料混合进行真空熔炼,待熔化后通入雾化气体进行雾化制粉,制备得到cu-ti合金粉末。

8、进一步优选地,所述真空熔炼的温度为1150℃~1300℃,所述雾化气体为纯度为99.999%的氩气或氮气中的一种,所述雾化气体的压力为1mpa~3mpa。

9、优选地,步骤s2中,所述真空熔炼为真空感应熔炼,进一步优选地,所述真空感应熔炼为倾转铸造熔炼。

10、优选地,所述倾转铸造熔炼具体为:将mg原料置于坩埚中,抽真空并通入保护气体后开始真空感应熔炼至熔化,并保温,然后采用二次加料装置将所述cu-ti合金粉末加入到保温的mg熔体中并搅拌,发生脱合金反应,将得到的半固态熔体浇入模具中,冷却后得到含有多孔钛颗粒和mg-cu相的合金锭。

11、优选地,所述真空感应熔炼的真空度为3.0×10-3pa~5.0×10-3pa,熔炼温度为700℃~850℃,保护气体为纯度为99.999%的氩气,保护气体的氛围压力为-0.05mpa~-0.02mpa。

12、优选地,所述脱合金反应的温度为700℃~850℃,反应时间为10-100秒,搅拌速度为150~400转/分。

13、优选地,步骤s3中,所述腐蚀液为酸溶液,所述酸溶液为稀硝酸溶液、稀盐酸和稀硫酸中的一种或多种;优选地,所述酸溶液的浓度为0.5mol/l~5mol/l,浸泡时间为6h~24h。

14、本发明还提供了一种孔隙尺寸细小且分布均匀的多孔钛粉,其采用本发明所述的方法制备。

15、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下

16、有益效果:

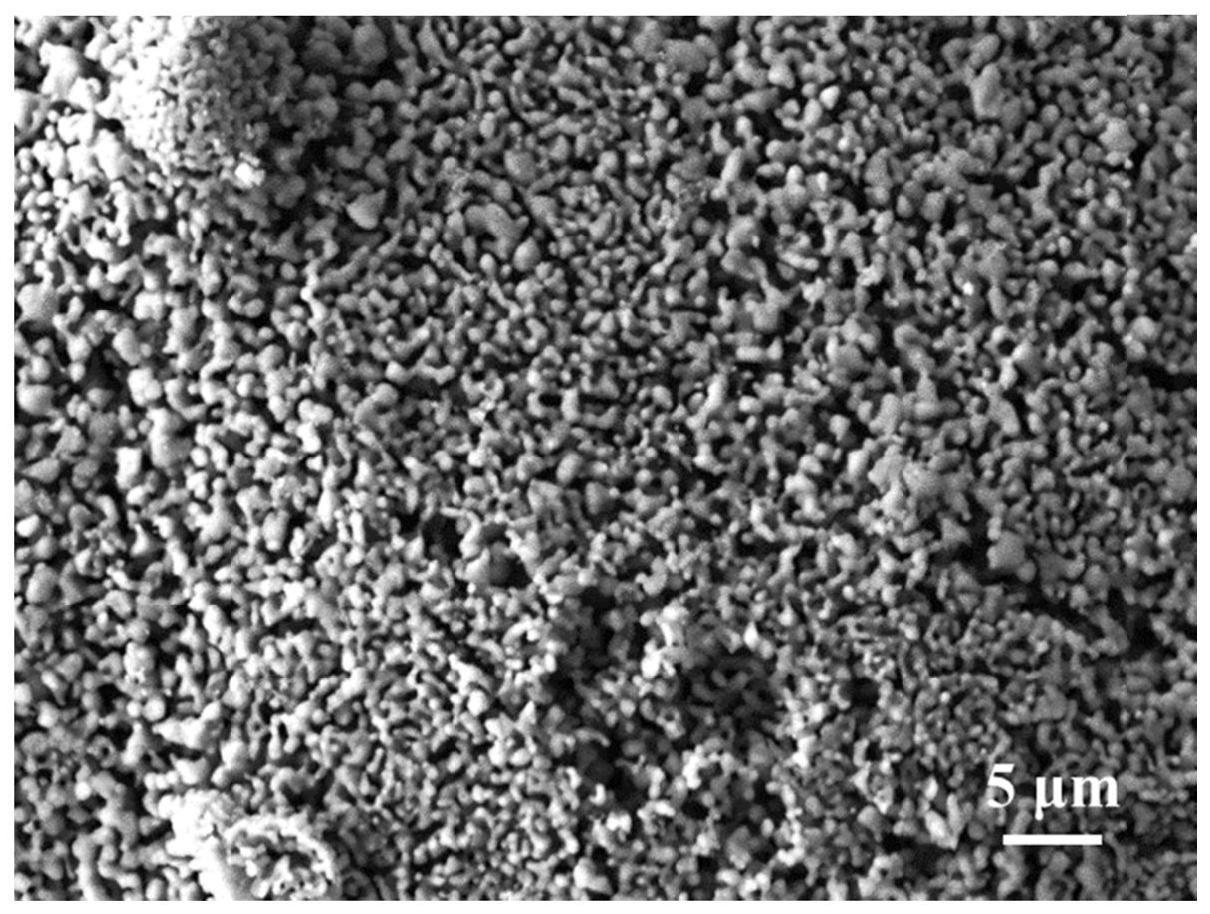

17、(1)本发明提供的基于金属熔体中的脱合金反应制备多孔钛粉的方法,通过将不同cu/ti比例的cu-ti合金粉末与mg熔体混合,其中cu-ti合金粉末中的cu元素选择性溶解进入mg熔体,发生脱合金反应,生成mg-cu熔体,剩余ti元素通过表面扩散形成孔隙状结构且mg-cu熔体充填孔隙中,然后利用腐蚀液选择性腐蚀去除mg-cu相,以获得孔隙尺寸细小且分布均匀的多孔钛粉。具体地,本发明制备的多孔钛粉的球形度保持完好,其孔隙率为42%~68%,孔径为0.32μm~0.84μm。同时,本发明提供的制备方法具有操作过程简便、工艺窗口较宽、成本较低的优点,可进行规模化生产。

18、(2)本发明通过调整cu-ti合金粉末中的cu/ti的原子比、脱合金反应温度与时间、搅拌速度等,可以调控多孔钛粉的孔隙结构,包括孔隙率和孔隙尺寸,制备得到高孔隙率和小孔径的多孔钛粉。进一步地,也可以灵活进行不同工艺参数匹配,制备获得多种类不同结构的多孔钛粉,具有广泛的应用前景。与现有技术相比,本发明制备的多孔钛粉的孔隙率为42%~68%,孔隙分布均匀、且孔隙尺寸达亚微米至微米级别,有望应用于块体多孔材料的烧结及复合材料的增强相等多种应用需求。

19、(3)考虑到cu-ti合金粉末与mg熔体的密度差异,本发明通过二次加料的方法,将cu-ti合金粉末完全浸入mg熔体中,目的是避免密度大的cu-ti合金粉末团聚在坩埚底部,导致脱合金反应不彻底,难以回收多孔钛粉等。将cu-ti合金粉末与mg熔体混合并搅拌,目的是确保cu-ti合金粉末在mg熔体的中上部发生反应,使得脱合金反应完全进行,利于提高后续浇注回收的多孔钛粉的收得率,还避免了元素氧化等影响,使获得的多孔钛粉无杂质相生成。

技术特征:

1.一种基于金属熔体中的脱合金反应制备多孔钛粉的方法,其特征在于,包括如下步骤:

2.如权利要求1所述的方法,其特征在于,步骤s1中,所述cu-ti合金粉末中cu/ti的原子比为(0.5~2):1。

3.如权利要求1所述的方法,其特征在于,步骤s1具体为:将cu原料与ti原料混合进行真空熔炼,待熔化后通入雾化气体进行雾化制粉,制备得到cu-ti合金粉末。

4.如权利要求3所述的方法,其特征在于,所述真空熔炼的温度为1150℃~1300℃,所述雾化气体为纯度为99.999%的氩气或氮气中的一种,所述雾化气体的压力为1mpa~3mpa。

5.如权利要求1所述的方法,其特征在于,步骤s2中,所述真空熔炼为真空感应熔炼,优选地,所述真空感应熔炼为倾转铸造熔炼。

6.如权利要求5所述的方法,其特征在于,所述倾转铸造熔炼具体为:将mg原料置于坩埚中,抽真空并通入保护气体后开始真空感应熔炼至熔化,并保温,然后采用二次加料装置将所述cu-ti合金粉末加入到保温的mg熔体中并搅拌,发生脱合金反应,将得到的半固态熔体浇入模具中,冷却后得到含有多孔钛颗粒和mg-cu相的合金锭。

7.如权利要求6所述的方法,其特征在于,所述真空感应熔炼的真空度为3.0×10-3pa~5.0×10-3pa,熔炼温度为700℃~850℃,保护气体为纯度为99.999%的氩气,保护气体的氛围压力为-0.05mpa~-0.02mpa。

8.如权利要求1或6任一项所述的方法,其特征在于,所述脱合金反应的温度为700℃~850℃,反应时间为10-100秒,搅拌速度为150~400转/分。

9.如权利要求1所述的方法,其特征在于,步骤s3中,所述腐蚀液为酸溶液,所述酸溶液为稀硝酸溶液、稀盐酸和稀硫酸中的一种或多种;优选地,所述酸溶液的浓度为0.5mol/l~5mol/l,浸泡时间为6h~24h。

10.一种孔隙尺寸细小且分布均匀的多孔钛粉,其特征在于,采用如权利要求1-9任一项所述的方法制备。

技术总结

本发明属于多孔金属的制备技术领域,更具体地,涉及一种基于金属熔体中的脱合金反应制备多孔钛粉的方法,其利用Cu‑Ti合金粉末中的Cu元素选择性溶解进入Mg熔体,发生脱合金反应,生成Mg‑Cu熔体,剩余Ti元素通过表面扩散形成孔隙状结构,然后用腐蚀液选择性腐蚀去除Mg‑Cu相,获得孔隙尺寸细小且分布均匀的多孔钛粉。本发明通过调整Cu‑Ti合金粉末中Cu/Ti的比例、脱合金反应的温度和时间、搅拌速度等,可调控多孔钛粉的孔隙结构,获得不同应用前景的多孔钛粉。本发明可制备球形度保持完好、孔隙率大、孔隙分布均匀且孔隙尺寸可达亚微米至微米级别的多孔钛粉,具有制备过程简单,易于进行生产等优点。

技术研发人员:郭威,邵雨曼,赵觅,吕书林,吴树森

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!