一种铝钛硼中间合金细化剂及其制备方法与流程

本发明属于冶金熔炼领域,涉及铝钛硼合金的制备工艺,具体为一种铝钛硼中间合金细化剂及其制备方法。

背景技术:

1、铝钛硼中间合金制备中,按原料分为氧化物法、氟盐法、纯钛颗粒法、氟盐钛粉法等;按制备工艺分为:铝热还原法、电解法、自蔓延高温合成法等。到目前,全世界制备铝钛硼中间合金最常用、最有效的方法为氟盐法,氟盐法是将ti与b的碱金属氟盐以一定比例加到熔融铝熔体中,经过合金化生成铝钛硼中间合金,即利用氟钛酸钾、氟硼酸钾和铝熔体通过铝热反应制备铝钛硼中间合金。此方法生产的铝钛硼中间合金其细化效果强且十分稳定,产品市场占有率高达75%以上。但是氟盐法中的原料使用的是含氟化合物,在反应中放出大量的氟化物烟尘,对环境和操作人员身体健康都十分有害,同时反应副产品氟铝酸钾将引入到铝钛硼合金中,将影响铝钛硼合金的洁净度,而铝钛硼的洁净度是考查铝钛硼合金质量的重要因素。两种氟盐的加入增大副产品氟盐的量,增大了氟盐所含杂质带入铝液以及氟化盐对炉衬的腐蚀,同时低熔点的氟铝酸钾等盐类的夹杂物存在于细化剂中,并被带入被细化铝合金中,将恶化被细化铝合金的热加工、焊接等性能,因此急需一种环境友好、减少氟盐加入量的制备铝钛硼中间合金的方法。为此,研制开发了一种用钛粉和氟硼酸钾制备铝钛硼中间合金的方法是非常必要的。

技术实现思路

1、本发明的第一目的在于提供一种铝钛硼中间合金细化剂;第二目的在于提供所述的铝钛硼中间合金细化剂的制备方法。

2、本发明是为了减少氟盐法制备铝钛硼中间合金细化剂的方法中含氟化物有害气体的大量排放和因氟钛酸钾原料纯度而将杂质引入到铝合金的问题,同时又能制备的铝钛硼中间合金,从而提供了一种以钛粉和氟硼酸钾为原料制备铝钛硼中间合金细化剂的方法。

3、本发明的第一目的是这样实现的,所述的铝钛硼中间合金细化剂是以钛粉、钛硼酸钾和纯铝为原料制备得到,所述的铝钛硼中间合金细化剂微观组织中含tial3和tib2第二相颗粒,其中tib2颗粒呈颗粒状、带状或聚集团状,平均尺寸小于9um;tial3为块状,尺寸小于45um。

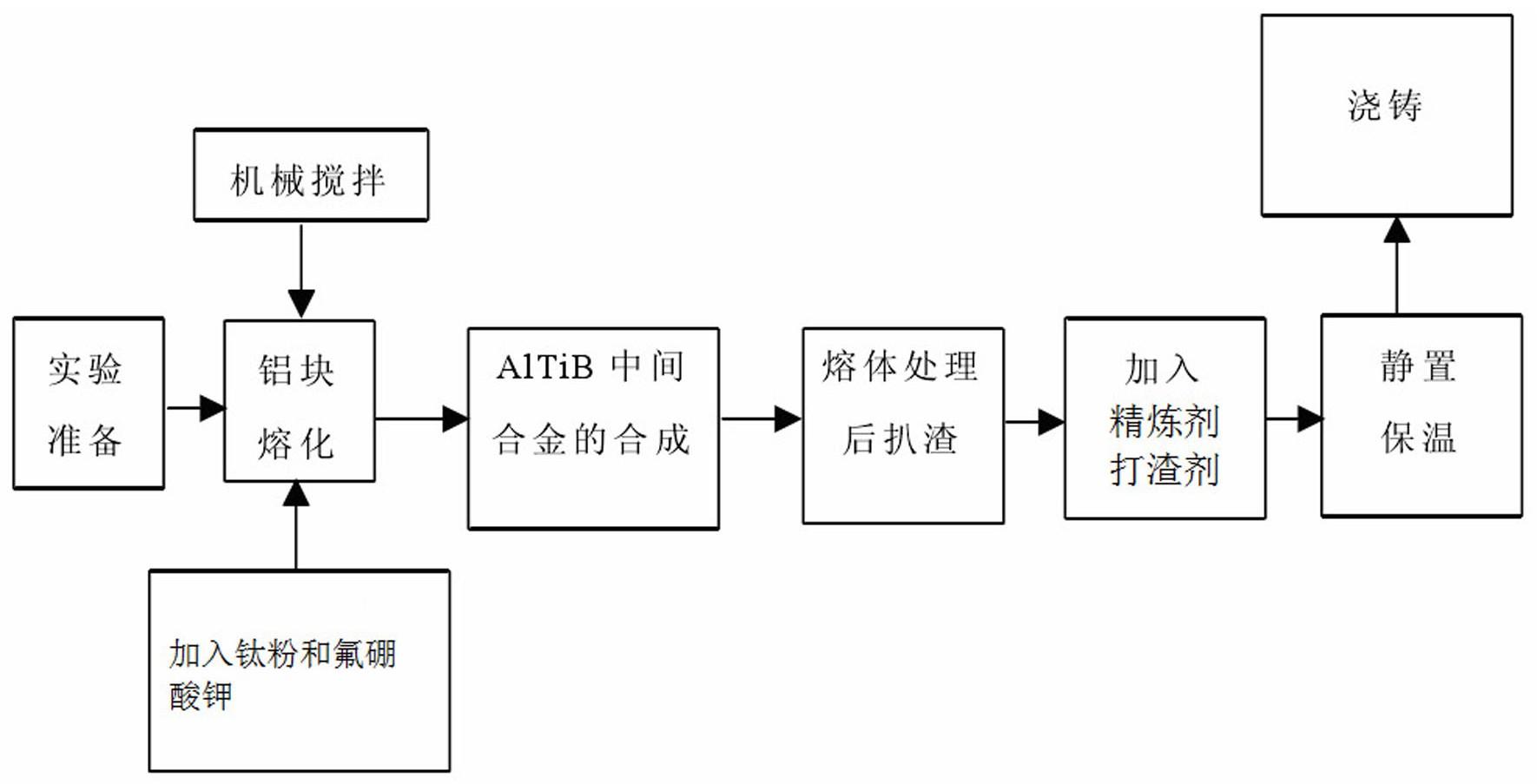

4、本发明的第二目的是这样实现的,包括前处理、合金化、后处理步骤,具体包括:

5、a、前处理:按配方配比称取原料钛粉、钛硼酸钾和纯铝,将钛粉和氟硼酸钾烘干得到干燥钛粉a和干燥氟硼酸钾b;

6、b、合金化:

7、1)将纯铝熔化并加热至730~900℃得到物料c;

8、2)将干燥钛粉a和干燥氟硼酸钾b依次加入到物料c中进行合金化得到铝合金熔体d;

9、c、后处理:将铝合金熔体d经净化、浇铸得到目标物铝钛硼中间合金细化剂。

10、具体操作如下:

11、以纯铝占65%~93%、钛粉占2%~25%、氟硼酸钾占5%~10%为原材料。在电磁力和机械搅拌作用下合金化,倾倒出反应产生的副产物--氟铝酸钾,添加打渣剂和精炼剂除渣精炼,最后在铝熔体表面覆盖一种特殊配制覆盖剂,在此覆盖剂保护下,保持温度不变静置5-60分钟。具体包括以下步骤:

12、一、按质量百分比量称取2%~25%的钛粉、5%~10%的氟硼酸钾、65%~93%的工业纯铝块,将称取的钛粉和氟硼酸钾在温度为30℃~60℃,烘干时间为10~180min;

13、二、将步骤一称取的铝块放入中频感应炉加热至730℃~900℃使铝块熔化,启动机械搅拌,依次将钛粉和氟硼酸钾粉末添加到铝液表面,机械搅拌以100rpm~800rpm的速度搅拌均匀,然后在730℃~900℃保温时间为30min~120min,在电磁力和机械搅拌的作用下合金化;

14、三、倾倒出步骤二得到的铝合金熔体表面的副产品,用铝箔分别将打渣剂和精炼剂包裹后用钟罩将包裹好的打渣剂和精炼剂压入铝液中,用钟罩充分搅拌,待除去铝熔体中的杂质后,再将铝合金熔体在730℃~900℃的温度下静置10分钟,浇注出炉,即得到铝钛硼中间合金。

15、本发明生产工艺简单,原材料来源广泛,减少了添加氟化物,用钛粉代替钛硼酸钾,因减少了氟化物,减少了氟化物排放量和因氟化物的添加而引入的杂质问题,使铝钛硼合金中所含杂质减少,洁净度提高。通过金相检测,制备的铝钛硼中间合金微观组织中含tial3和tib2第二相颗粒,其中tib2颗粒细小,呈颗粒状,平均尺寸小于9um;tial3为块状,尺寸小于35um。反应中放出的有害气体减少,制备的铝钛硼中间合金洁净度得到提高。

16、本发明以钛粉、钛硼酸钾,工业纯铝为原料制备铝钛硼中间合金,合金材料洁净度相对较高,所含反应副产物铁、硅、镁、钙的化合物杂质相对较低,减少了铝合金在铸造过程中由于添加细化材料所带来的含铁、硅、镁、钙的化合物杂质,以及减少了氟铝酸钾等盐类杂质污染对铝合金材料带来的危害。同时采用此种原料有两方面优势;一、使用钛粉替代氟钛酸钾减少氟盐的加入量,从而减少制备过程中放出有害气体量和减少因氟钛酸钾添加而引入杂质量;二、钛粉杂质含量低,且钛粉的添加量小于氟钛酸钾的添加量,降低了因原料的添加而引入的杂质。

17、现有技术“一种用氢化钛和氟硼酸钾制备铝钛硼中间合金的方法”虽然能制备质量较高的铝钛硼合金,但氢化钛遇明火、高热易燃;粉体与空气可形成爆炸性混合物;受热或与潮气、酸类接触即放出热量与氢气而引起燃烧和爆炸。小试试验因量少,危险性可控,但大规模生产中存在一定安全风险,而且利用该法制备的铝钛硼晶粒细化剂,在添加到铝合金中,铝合金产品存在气孔增多现象,从而影响铝合金质量。为解决此问题,本发明将钛粉代替氢化钛粉,钛(固)与铝(液)直接反应生成tial3。本发明即可以制备高品质铝钛硼合金,又能避免制备安全风险和使用中导致铝合金质量问题,同时解决“一种用氢化钛和氟硼酸钾制备铝钛硼中间合金的方法”缺陷问题。

技术特征:

1.一种铝钛硼中间合金细化剂,其特征在于,所述的铝钛硼中间合金细化剂是以钛粉、钛硼酸钾和纯铝为原料制备得到,所述的铝钛硼中间合金细化剂微观组织中含tial3和tib2第二相颗粒,其中tib2颗粒呈颗粒状、带状或聚集团状,平均尺寸小于9um;tial3为块状,尺寸小于45um。

2.根据权利要求1所述的铝钛硼中间合金细化剂,其特征在于,所述的钛粉、钛硼酸钾和纯铝的质量比为(2~25):(5~10):(65~93)。

3.一种权利要求1或2所述的铝钛硼中间合金细化剂的制备方法,其特征在于,包括前处理、合金化、后处理步骤,具体包括:

4.根据权利要求3所述的制备方法,其特征在于,a步骤中烘干的温度为30~60℃,时间为10~180min。

5.根据权利要求3所述的制备方法,其特征在于,b步骤2)中所述的合金化是在机械搅拌条件下让铝液与钛粉、氟硼酸钾接触和反应,并将生成的铝合金相分散。

6.根据权利要求5所述的制备方法,其特征在于,所述的机械搅拌的转速为100~800rpm。

7.根据权利要求5所述的制备方法,其特征在于,所述的反应的温度为730~900℃,反应时间为30~120min。

8.根据权利要求3所述的制备方法,其特征在于,c步骤中所述的净化是将打渣剂和精炼剂用铝箔包好,先后分别放入钟罩中,再将钟罩压入铝熔体中,搅拌1~2min,扒渣。

9.根据权利要求3所述的制备方法,其特征在于,c步骤中所述的浇铸是在净化后的铝液表面撒上覆盖剂,将铝熔体升温至730~900℃进行浇铸出炉。

10.根据权利要求9所述的制备方法,其特征在于,所述的覆盖剂是由质量比为3:1:1的氯化钾、氟化钾和氧化铝粉组成。

技术总结

本发明涉及一种制备铝钛硼中间合金细化剂及其制备方法。所述的铝钛硼中间合金细化剂是以钛粉、钛硼酸钾和纯铝为原料制备得到,所述的铝钛硼中间合金细化剂微观组织中含TiAl<subgt;3</subgt;和TiB<subgt;2</subgt;第二相颗粒,其中TiB<subgt;2</subgt;颗粒呈颗粒状、带状或聚集团状,平均尺寸小于9um;TiAl<subgt;3</subgt;为块状,尺寸小于45um。制备方法包括以下步骤:1)将铝锭熔化加入钛粉和氟硼酸钾合金化;2)启动复合机械搅拌;3)反应完成后,倾倒出浮于铝液表面的反应副产物;4)然后除气,扒渣,浇注,即得到铝钛硼中间合金细化剂。本发明生产工艺简单,原材料来源广泛,减少氟化物排放,降低环境污染,制备的铝钛硼中间合金洁净度较高,本发明的方法适用于铝工业领域。

技术研发人员:汤皓元,孙彦华,胥福顺,包崇军,冯绍棠,陈越,谭国寅,李恒,闫森,张玮,李玉章,杨祖贵

受保护的技术使用者:昆明冶金研究院有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!