一种再生航铝熔体弥散夹杂物去除的装置及方法

本发明属于再生金属领域,具体涉及一种再生航铝熔体弥散夹杂物去除的装置及方法。

背景技术:

1、再生铝具有节能减排、成本低等优点,是践行“双碳战略”的重要抓手。熔体除杂是再生铝最关键的技术和工序之一。现有过滤除杂装置通常采用孔径大于100目的陶瓷过滤板,尽管可去除粒径粗大的夹杂物,但对弥散的高熔点夹杂物去除效果不理想,致再生铝降级利用。

2、中国发明专利(cn113101724b)公开了一种除气式金属熔体过滤装置及其使用方法,包括开口朝上的过滤箱、设置于过滤箱内的过滤片和除气组件,过滤片将所述过滤箱的内腔分隔为上进液腔和下排液腔,除气组件包括固定连接的压板和导振杆,压板与所述过滤片的上表面面接触;压板设有排气孔,上述除气式金属熔体过滤装置及其使用方法结构合理,压板可以阻挡金属熔体覆盖压板正下方的过滤片区域,导振杆和压板配合将振动直接传导给过滤片,使得过滤片内以及过滤片下方的部分气体向压板正下方区域聚集,并经由压板下方的滤孔和排气孔排空,振动力度易于控制且振动传递快速,过滤片断裂几率低,又能减少金属熔体浸润过滤片的时间。该发明旨在提升过滤设备寿命,并在提升过滤效率的同时去除熔体中部分气体。该发明未公开陶瓷过滤板的孔径,根据流体力学原理可知,其常压过滤采用孔径小于100目的陶瓷过滤板,很难去除粒径细小的弥散夹杂物。

3、中国发明专利(cn217909228u)公开了一种铝熔体过滤装置,所述方法具体涉及一种铝熔体过滤装置,包括壳体、壳盖、滤筒和安装机构。安装机构包括驱动组件、转盘、卡块和伸缩杆。壳体为滤筒提供了安装条件,壳盖为安装机构提供了安装条件,通过壳盖可以封住壳体,通过滤筒可以对铝熔体进行过滤。当需要更换滤筒时,伸缩杆工作向靠近卡块的一侧移动,启动驱动组件,驱动组件工作驱动转盘转动,转盘带动多个卡块转动,多个卡块带多个伸缩杆向远离壳体的一侧移动,当多个伸缩杆完全离开壳体时即可向远离可以的一侧取下壳盖,即可对滤筒进行更换,从而解决了现有的铝熔体过滤装置在打开壳盖时操作复杂的问题。该发明解决了过滤筒更换难得问题,未涉及过滤筒的孔径及过滤除杂效果。

4、中国发明专利(cn109881024a)公开了一种再生铝合金非气体杂质的去除方法,所述方法包括预处理除杂和熔炼除杂;预处理包括物理分选、烘干,采用物理分选去除非铝杂质、烘干去除有机物杂质。熔炼除杂包括:熔化、搅拌、静置后,成分调整后一次过滤除杂。该发明专利公开了原料除杂和再生铝合金熔体过滤除杂和气体精炼除杂,均为常压下除杂,公开的陶瓷过滤板30-60目。

5、中国发明专利(cn103146924b)公开了再生铝生产过程中多级除杂精炼方法。该方法从预处理过程的筛选,烘干预热,去除废杂铝表面的污垢、锈蚀、油脂,再到熔炼、精炼过程,除去废铝零件中的镶嵌件,使用稀土型变质剂,同时采用精炼剂和惰性气体联合精炼的方法控制夹杂物和含氢量,使废杂铝逐步实现净化。该发明专利公开了原料除杂、再生铝合金熔体精炼剂和惰性气体联合除杂均为常压下除杂,未涉及陶瓷过滤除杂。该发明专利公开的除杂方法存在精炼剂污染。

6、中国发明专利(cn114231771a)公开了利用再生铝制备的高性能铝合金及制备方法。该方法包括以下步骤:熔化、除气;然后将需要补加的金属元素加入到铝熔体内,同时加入除铁剂,得到合金熔体;将合金熔体加热至870-920℃,然后迅速冷却至650-680℃,经扒渣、除气后,使用氩气进行精炼;精炼过程中补加金属元素到合金熔体内得到精炼熔体;向精炼熔体内加入晶粒细化剂,搅拌1-2h,然后使用泡沫陶瓷过滤板过滤,将过滤后的精炼熔体放入铸锭机中铸块成型制得铝合金。该发明专利未公开陶瓷过滤板的孔径,均为常压下过滤除杂。

7、中国发明专利(cn211836552u)公开了一种废铝再生铝液过滤装置,该装备包括熔炉、铝液导入管及输送车,输送车设有底板、侧壁、斜壁、支撑架及顶板,侧壁底部上方设有低滤滤网,低滤滤网一端与侧壁内侧连接另一端与隔板连接,隔板设置于顶板内侧,隔板与斜壁平行,隔板中部设有支撑柱,隔板与低滤滤网连接的另一侧设有高滤滤网,高滤滤网上方设有筛滤网,筛滤网上方设阻截板。其并未规定熔体的过滤温度及流动性,过滤板目数设置为60、80及100目,没有加压装置,故其仅能去除粒径大于100目的夹杂物,无法去除更加细小的弥散夹杂物。

8、综上,现有的除杂方法主要有原料分选、陶瓷过滤板(或陶瓷过滤筒)除杂、精炼剂除杂、气体除杂等,均是常压下除杂,且生成内生夹杂物。陶瓷过滤除杂是无污染的除杂方法,然而现有的技术均是常压过滤,因此陶瓷过滤板(或陶瓷过滤筒)孔径一般不小于100目,无法有效去除熔体中弥散的高熔点夹杂物。

技术实现思路

1、为解决待除杂的再生航铝熔体弥散的高熔点夹杂物深度去除的难题,本发明公开了采用100-240目陶瓷过滤板去除再生航铝熔体弥散夹杂物的装置及方法。为实现小孔径陶瓷过滤板除杂,本发明公开了熔体升温、氩气加压的方法,确保再生航铝熔体顺利通过100-240目陶瓷过滤板,有效去除其中弥散的高熔点夹杂物。

2、为解决现有技术问题,本发明提供如下技术方案:

3、一种再生航铝熔体弥散夹杂物去除装置,其特征在于该装置由氩气减压阀、高温法兰、保温罐、熔体管道、高温阀门和陶瓷过滤板组成。

4、进一步地,氩气减压阀在1.0-3.0atm连续可调,保温罐容积为0.5-20.0m3,陶瓷过滤板孔径100-240目。

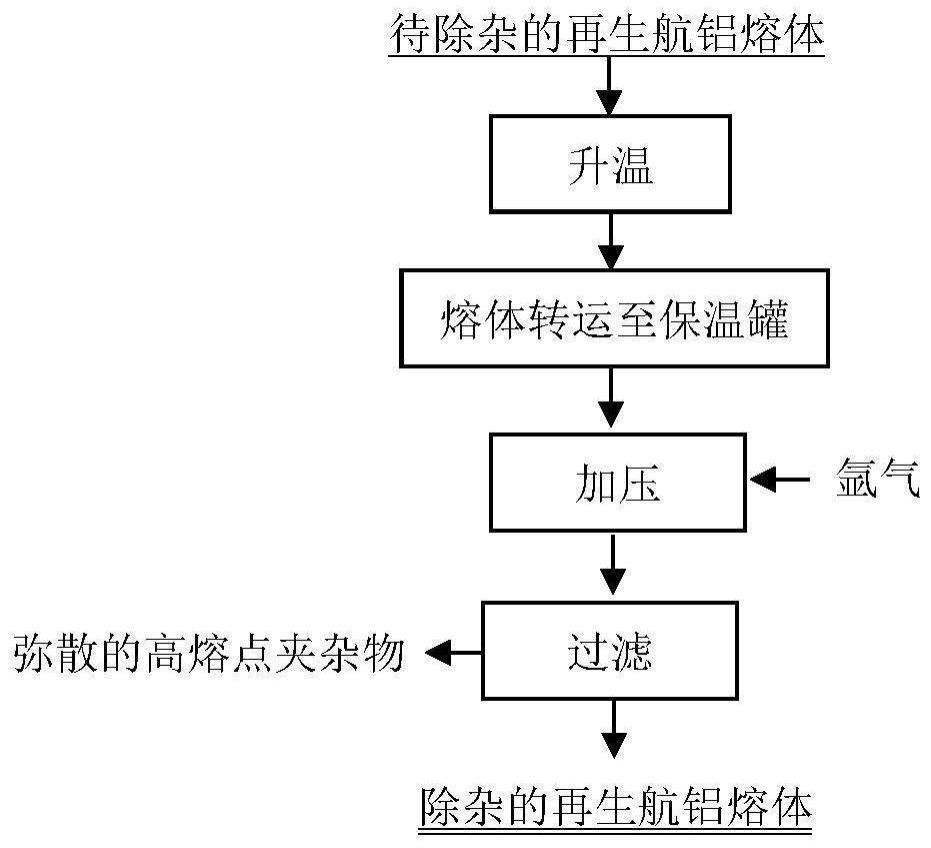

5、一种采用如上所述装置去除再生航铝熔体弥散夹杂物的方法,首先将待除杂的再生航铝熔体升温,然后将其转移至保温罐,采用氩气经氩气减压阀加压保温罐,后经熔体管道、高温阀门和陶瓷过滤板过滤去除待除杂的再生航铝熔体中弥散的高熔点夹杂物,得到除杂的再生航铝熔体。

6、进一步地,该方法首先将待除杂的再生航铝熔体升温至800.0-900.0℃,然后将其转移至保温罐,加入氩气经氩气减压阀加压至1.0-3.0atm,后经熔体管道、高温阀门和100-240目陶瓷过滤板过滤去除熔体中弥散的高熔点夹杂物,得到除杂的再生航铝熔体。

7、进一步地,所述氩气纯度不低于99.9%,所述的弥散的高熔点夹杂物为al2o3、mgo、cao、sio2、mgal2o4、zno、tib2、tic、al4c3。

8、进一步地,弥散的高熔点夹杂物去除率不低于98.0%。

9、本发明克服了现有技术不足,公开了一种再生航铝熔体弥散夹杂物去除的装置及方法,通过提高再生航铝熔体温度、氩气加压的方式提高其流动性,实现小孔径陶瓷过滤板过滤去除弥散的高熔点夹杂物,避免了精炼剂除杂、缩短了氩气精炼时间、减少了氩气消耗、降低了铝熔体的烧损,不产生任何污染。

10、本发明的原理如下:

11、(1)升温增加再生航铝熔体流动性原理

12、物理学定义液体流动性为粘度的倒数,铝合金熔体流动性主要影响因素是温度、化学成分及固体夹杂物。通常铝合金熔体的流动性随温度的升高而增加,在金属熔点附近较小的温度范围内,金属熔体粘度与温度存在以下关系。

13、

14、其中η为熔体粘度,a为与熔体相关的常数,eη为熔体粘性流动活化能,r为气体常数,t为绝对温度。通常高熔点铝合金具有更大的粘度及更低的流动性,如表1所示为常见再生铸造铝合金及航空铝合金的熔点。

15、表1常见再生铸造合金及航空铝合金熔点

16、

17、铸造铝合金由于其熔点相对较低,且si含量通常可以达到8.0wt.%以上,温度相同时,si元素的引入会提升铝合金熔体的流动性。因此低熔点、高si含量的铸造铝合金流动性较好,且对熔体洁净度要求较低,无需采用高目数的陶瓷板过滤即可得到所需洁净度的熔体。航空铝合金熔点多在630.0℃以上,且si含量均低于0.5wt.%,故其流动性较差,且航空铝合金对熔体洁净度要求极高,低目数过滤板无法过滤其中弥散夹杂物。

18、(2)增大压差提高再生航铝熔体流动性原理

19、再生铝熔体过滤效率η的表达式如式(1)所示。

20、

21、其中ci和c0分别为过滤前后熔体中夹杂物的浓度(mol/kg),l为过滤介质的厚度(m),um为熔体在过滤介质中的流速(m/s),k0为动力学参数,与熔体性质、过滤网目数大小,夹杂物形状、大小有关。过滤介质厚度l及其平均孔径对um均有较大的影响。当平均孔径较大时,l∝um;当平均孔径较小时,阻力迅速增加,l∝1/um,常压下铝熔体基本无法流动,外加压力可以有效提升高目数陶瓷过滤板过滤效率。

22、(3)减少再生航铝熔体烧损原理

23、再生航铝熔体过滤需将温度提升至800℃以上,此时熔体会与空气接触反应如式(2-6)所示,大量吸氢并生成内生夹杂物。

24、2al+3h2o=al2o3+6[h] (2)

25、4al+3o2=2al2o3 (3)

26、2al+n2=2aln (4)

27、mg+h2o=mgo+2[h] (5)

28、2mg+o2=2mgo (6)

29、而该温度下氩气性质稳定不与铝熔体反应,氩气加压可确保高温再生航铝熔体不与空气接触,避免升温导致熔体大量吸氢并生成内生夹杂物的问题。

30、本发明与现有技术相比,具有以下有益效果:

31、(1)除杂效果好。本发明采用孔径小的陶瓷过滤板加压过滤去除再生航铝熔体中弥散的高熔点夹杂物,解决了现有孔径大的陶瓷过滤板过滤无法去除小粒径夹杂物的难题,除杂效果好,显著提高再生航铝熔体洁净度。

32、(2)无需精炼剂和气体除杂。本发明采用氩气加压过滤的方法去除再生航铝熔体中的夹杂物,不使用氮气和精炼剂除杂,避免了杂质的引入,熔体洁净度高。

33、(3)缩短了氩气精炼时间、减少了氩气消耗。本发明采用氩气加压过滤除杂,减少了氩气精炼除杂时间和氩气消耗量。

34、(4)降低了铝熔体烧损。本发明采用氩气加压,避免除杂过程高温熔体烧损与吸氢,提高再生航铝熔体的回收率,降低了氢含量。

35、(5)本发明高效去除再生航铝熔体中弥散的高熔点夹杂物,具有工艺简单、成本低、易产业化的优点。

- 还没有人留言评论。精彩留言会获得点赞!