一种含碳氮化铪的铜基二元复合材料

本发明涉及一种复合材料,特别涉及一种含碳氮化铪的铜基二元复合材料,属于金属陶瓷复合材料。

背景技术:

1、应用于高速大电流环境下的铜基结构材料,目前还存在材料软化和熔化、摩擦磨损、边缘槽蚀、高速刨削及电弧烧蚀失效等严重问题,针对此问题,国内外学者从不同角度做了许多改进工作。

2、tjong等[tjongsc, lau k c. abrasive wear behavior of tib2particle-reinforced copper matrix composites [j]. materials science, 2000, 282(1-2):183-186]采用热等静压法(hip)制备该类tib2/cu复合材料,结果表明含5 vol.% tib2时耐磨擦性能最优,但此时材料的力学性能有待进一步提升,而且该技术中也未涉及到如何实现摩擦性能、电学性能以及力学性能的综合优化。彭良明[peng l. fabrication andproperties of ti3alc2particulates reinforced copper composites [j]. scriptamaterialia, 2007, 56(9): 729-732]采用反应热压制备了高含量低电阻ti3alc2颗粒增强铜复合材料,强度提高1倍以上,但导电性能降低;同时该技术也未成涉及到如何实现摩擦性能、电学性能以及力学性能的综合优化。

3、简学全等[简学全, 李继文, 谢敬佩, 等. 高导电弥散铜-mos2复合材料的载流摩擦磨损性能 [j]. 材料热处理学报, 2013, 34(6): 7-9]采用热压烧结法制备弥散mos2/铜复合材料,载流摩擦磨损试验时发现摩擦副表面形成的自润滑膜有助于提高材料的耐磨损性能,但根据其研究发现引入mos2后产品的力学性能相比于纯铜出现明显衰减。王伟等[王伟, 许晓静. 添加少量纳米sicp对铜基材料电学和摩擦学性能的影响 [j]. 机械工程材料, 2005, 29(4): 20-22]通过添加体积分数为0.5%的纳米sic显著提高了铜基复合材料的耐磨性,是纯铜耐磨性的1.29倍,但该技术中并未提及到产品的力学性能。

4、公开号为cn110331325a的专利公开了一种公开了纳米氧化铝增强铜基复合材料的制备方法,采用sol-gel法制备la(oh)3-al(oh)3混合溶胶,并加入粒径在10-50μm铜粉搅拌混合后装入石墨磨具在放电等离子烧结炉中烧结成型,后经热挤压得到纳米氧化铝增强铜基复合材料棒材。纳米氧化铝增强铜基复合材料导电性良好,具有高强高导的特点,但该专利中并未涉及到产品的摩擦性能。

5、公开号为cn109487181a的专利公开了一种改性氧化铝增强铜基复合材料,使用复杂组分:氧化铝1~6%、石墨2~10%、ti3sic20.5~5%、镍2~8%、铁2~8%、锡2~10%、铋1~5%、氧化锆0.1~1%、镧0.1~0.5%,余量为铜;改性氧化铝是经过表面改性处理的al2o3颗粒和经过表面改性处理的al2o3晶须。但制得的铜基复合材料抗拉强度都小于100mpa,不如纯铜。同时该专利中也未涉及到产品的电学性能和摩擦性能。

技术实现思路

1、本发明首次提出在铜金属中引入碳氮化铪;得到了力学性能和纯铜持平甚至略高于纯铜、导电性能较好且摩擦性能优异的含碳氮化铪的铜基二元复合材料。

2、本发明一种含碳氮化铪的铜基二元复合材料,所述复合材料由碳氮化铪和铜组成,其中碳氮化铪陶瓷占复合材料总质量的5-10 %,余量为铜。

3、作为优选方案,本发明一种含碳氮化铪的铜基二元复合材料,所述含碳氮化铪的铜基二元复合材料由碳氮化铪和铜组成,其中碳氮化铪陶瓷占复合材料总质量的9.5-10%,余量为铜。在技术开发过程中发现,采用引入9.5-10 %的碳氮化铪陶瓷,产品的摩擦系数会有明显提升,可以使得产品的摩擦系数高达0.6-0.68。

4、本发明由于使用了碳氮化铪(hfcn),碳氮化铪是目前熔点最高的新材料,从理论上分析,产品会继承碳氮化铪的部分优势,其耐烧蚀性能会有一定的提升。

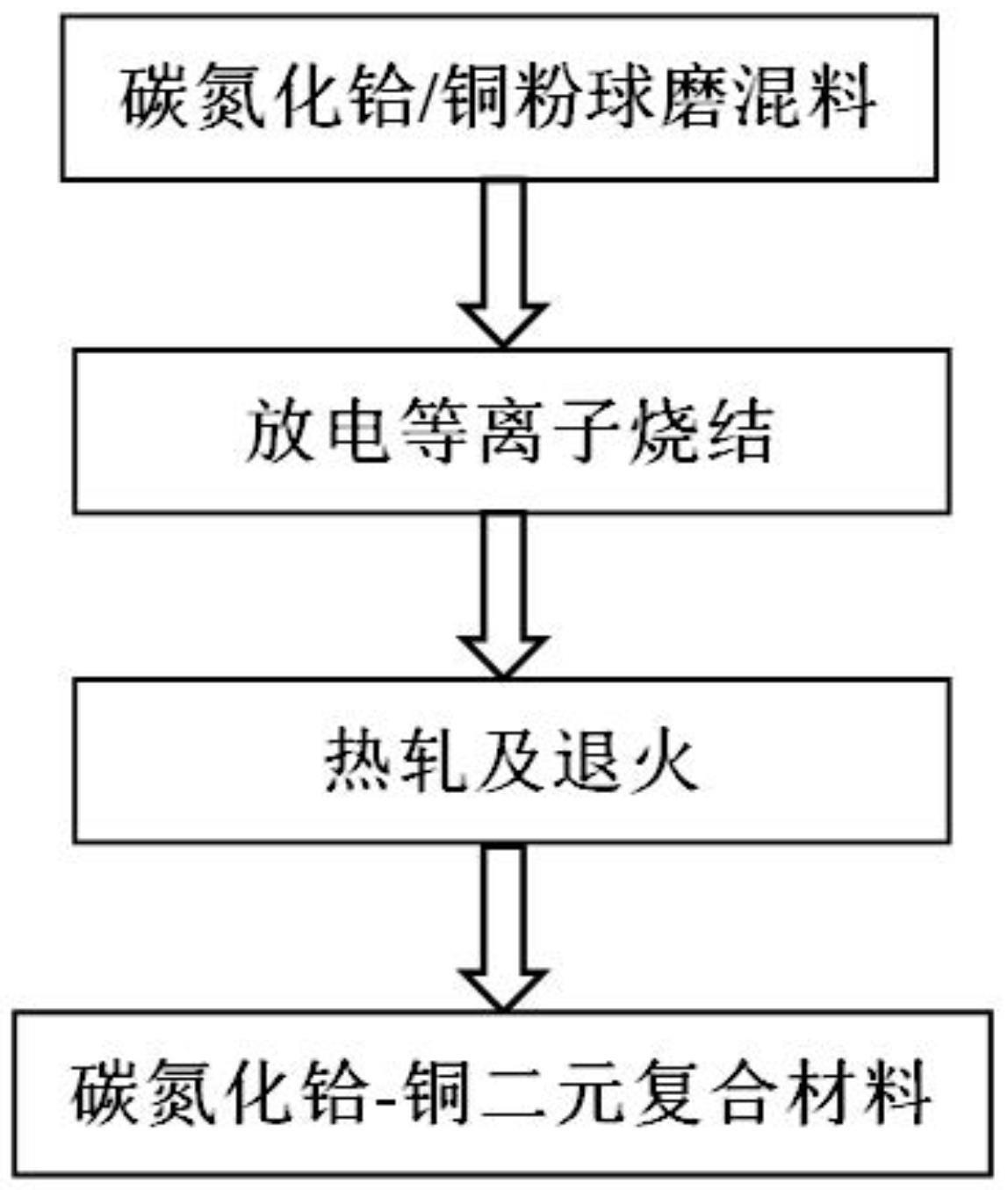

5、本发明一种含碳氮化铪的铜基二元复合材料的制备方法,包括下述步骤:

6、步骤一

7、按设计组分称量碳氮化铪粉、铜粉,将二者混合均匀后,加入到模具中,采用sps烧结,得到烧结坯,烧结时,控制温度为800-950℃、时间为12-18min、压力为38-42mpa;

8、步骤二

9、烧结坯在495-505℃下热轧,热轧变形量为45-55%,热轧后在真空条件下于495-505℃退火100-140min,随炉冷却后得到样品。

10、本发明一种含碳氮化铪的铜基二元复合材料的制备方法,称取5-10 wt.%的粒径约3-5μm碳氮化铪粉末、90-95 wt.%的粒径为20~45μm铜粉;将配取的碳氮化铪粉末与铜粉加入球磨罐中,控制球料质量为8-12:1;然后加入液态分散剂,在150-300 r/min,球磨时间2-24h。取出,干燥,得到备用粉末。然后再将备用粉末装入模具中进行sps烧结。

11、作为优选,碳氮化铪粉末中,碳氮摩尔比为43-77:23-57、优选为62:38。

12、作为优选,碳氮化铪粉末的密度为13.36 g/cm3。

13、在本发明中sps为放电等离子烧结工艺。

14、所述液态分散剂为无水乙醇。液态分散剂的加入量为球墨罐体积的三分之一。所用磨球的材质为不锈钢。不锈钢球的粒径为1-2毫米。在工业上应用时,球磨完成后,浆料过100目筛,取筛下物放入80-150℃的恒温干燥箱内干燥3-24h,研磨后过200目筛造粒,得到碳氮化铪和铜混合均匀的混合粉体。这些混合均匀的粉体用于sps烧结。

15、在工业上应用时,sps 烧结的过程一般分为加压、抽真空、升温阶段(预设)、保温、降温阶段和冷却等6 个步骤。本发明中,sps 烧结时,先对待烧结样品施加40 mpa的轴向压力;然后抽真空至炉内真空度小于1mbar;接着通入ar气,在氩气保护下以每分钟升温80-120℃、优选为100℃的速度升温到800-950℃、进一步优选为940-950℃保温15min;冷却,取出,得到烧结坯。

16、在工业上应用时,一般在2min内要完成对炉内待烧结样品的施压,即在2min内向待烧结样品施加40 mpa的轴向压力。

17、作为优选,烧结坯在500℃下热轧,变形量为50%,然后在真空条件下,于500℃退火2 h,随炉冷却后得到轧制-退火产品。

18、在本发明中,退火时,炉内的气压小于1mbar。

19、本发明采用阿基米德法测量不同样品的密度;采用扫描电子显微镜微观形貌.采用x射线观察样品的相结构。采用显微维氏硬度计测量硬度载荷为1 n,载荷保持时间为15s,每个样品测量5次取平均值。按照gb/t 228.1-2010《金属材料拉伸试验》标准,将处理之后的样品放在instron 3369力学试验机上进行拉伸测试,每个样品测量3次取平均值;采用点接触往复式高温摩擦磨损测试仪,样品对磨材料采用gcr15(φ6 mm)轴承钢球,测试条件为25 ℃和大气环境,摩擦为干摩擦,测试时间为30 min,载荷应力为5 n,摩擦长度5 mm,摩擦速度为1 m/s,每个样品测3次不同位置,并计算摩擦系数。采用sigma 2008a电导率仪测试样品电导率,每个样品测试5次求平均值。

20、本发明技术方案中选取碳氮化铪作为复合成分,采用放电等离子烧结及轧制-退火处理方法制备含碳氮化铪的铜基复合材料(hfcn-cu),整体力学性能优良,相比纯铜,强度有所提高,硬度提高约30%,摩擦系数提高20%以上。

21、本发明在引入5wt%碳氮化铪时,经优化后,平均电导率为50.1-50.3%iacs,且强度为212-220mpa(平均强度可做到216mpa左右),平均摩擦系数为0.4-0.42。

22、本发明在引入10wt%碳氮化铪时,经优化后,平均电导率为47-47.2%iacs,且强度为210-219mpa(平均强度可做到214mpa左右),平均摩擦系数为0.6-0.64。

23、在同等陶瓷引入量的前提下,本发明所得产品的综合性能优越现有技术。

- 还没有人留言评论。精彩留言会获得点赞!