一种近零碳排放的高炉长流程钢化联产工艺及其系统的制作方法

本发明涉及钢铁冶炼,特别是涉及一种近零碳排放的高炉长流程钢化联产工艺及其系统。

背景技术:

1、目前,关于钢铁企业煤气的综合利用中,除焦炉煤气制氢、lng等特殊工艺具有较高的利用附加值外,其它如高炉煤气、转炉煤气或高炉煤气、转炉煤气掺混焦炉煤气作燃料气、ccpp发电等热能利用方式,产生的附加值均较低。鉴于此,为提高钢铁企业煤气的综合利用价值,研究学者认为充分利用煤气的化学能,将其中一部分煤气作为还原性气体返吹进高炉以降低高炉的焦比和喷煤量,此种利用方式不仅可以有效地降低高炉的运行成本,而且可以提高化石能源的利用效率,其它富余煤气作为化工原料制备化工产品,形成上下游链条精细加工生产,替换市场上以煤炭为原料制备的化工品。既可解决煤化工的原料问题和装置低成本需要,也可实现钢铁企业煤气的回收利用问题,真正从源头上降低国家化石燃料的消耗总量和碳排放总量,符合国家碳减排政策。

2、甲醇作为多种有机产品的基本原料和重要的溶剂,甲醇产业链上游生产原料主要包括煤焦炉气和天然气等;甲醇下游应用广泛,主要为能源与化工品,我国每年甲醇消费量在7000~8000万吨。从我国生产原料上来看,目前主要以煤制甲醇为主,占比高达76%;此外,焦炉煤气制甲醇和天然气甲醇分别占比17%、7%。

3、乙二醇(ethylene glycol,简称eg)是一种重要的有机化工原料,广泛地应用于可用于防冻液、聚酯纤维(聚氨酯、聚对苯二甲酸乙二醇酯)、纳米材料等化学化工产品的生产。国内外市场前景广阔,尽管近年来我国乙二醇生产能力平均每年以10%左右的速度增长,但是目前国内乙二醇产量远不能满足日益增长的市场需求,对外依存度一直高于60%;由于我国石油资源较为匮乏,石油乙烯生产路线有着一定的局限性,所以利用我国丰富的煤炭资源生产乙二醇的煤路线本是符合我国的能源结构与工业发展。

4、通过煤制甲醇和乙二醇工艺研究分析,发现煤路线的实质是利用合成气进行甲醇和乙二醇生产,并且煤气化工段的能耗占整体煤制甲醇和乙二醇能耗的30%以上,如果利用不经煤气化工艺生产的合成气气源,并使用二氧化碳加氢制甲醇和催化偶联加氢技术进行乙二醇的生产,则可节省出煤气化过程建设与气化炉等设备成本,有效降低甲醇和乙二醇的生产成本并充分利用可再生能源。钢铁企业三种煤气中的焦炉煤气含有约60%的h2,转炉煤气含有约60%的co,氧气高炉煤气含有约45%co,上述煤气经提纯后可组成合成气并进行甲醇和乙二醇的生产,充分利用钢铁企业煤气资源的化学能。

5、基于上述情况,如何对高炉、转炉和焦炉煤气进行高附加值综合利用,降低钢铁生产成本,一直是钢铁企业关注的重要问题。如何在高效利用煤气资源的同时,还可以大幅度减少钢铁企业碳排放,仍是目前需要解决的难题。

技术实现思路

1、针对钢铁企业现有煤气利用效率较低的问题,本发明的提供了一种近零碳排放的高炉长流程钢化联产工艺及其系统,一是解决了高炉煤气制取脱碳气体的能耗高、回收率低的问题,二是解决了捕集二氧化碳产品纯度较低、不利于运输的问题,三是解决了高炉煤气、转炉煤气和焦炉煤气利用效率低、增加碳排放的问题,四是为化工品乙二醇和甲醇的制备提供了一种成本更低的路径。

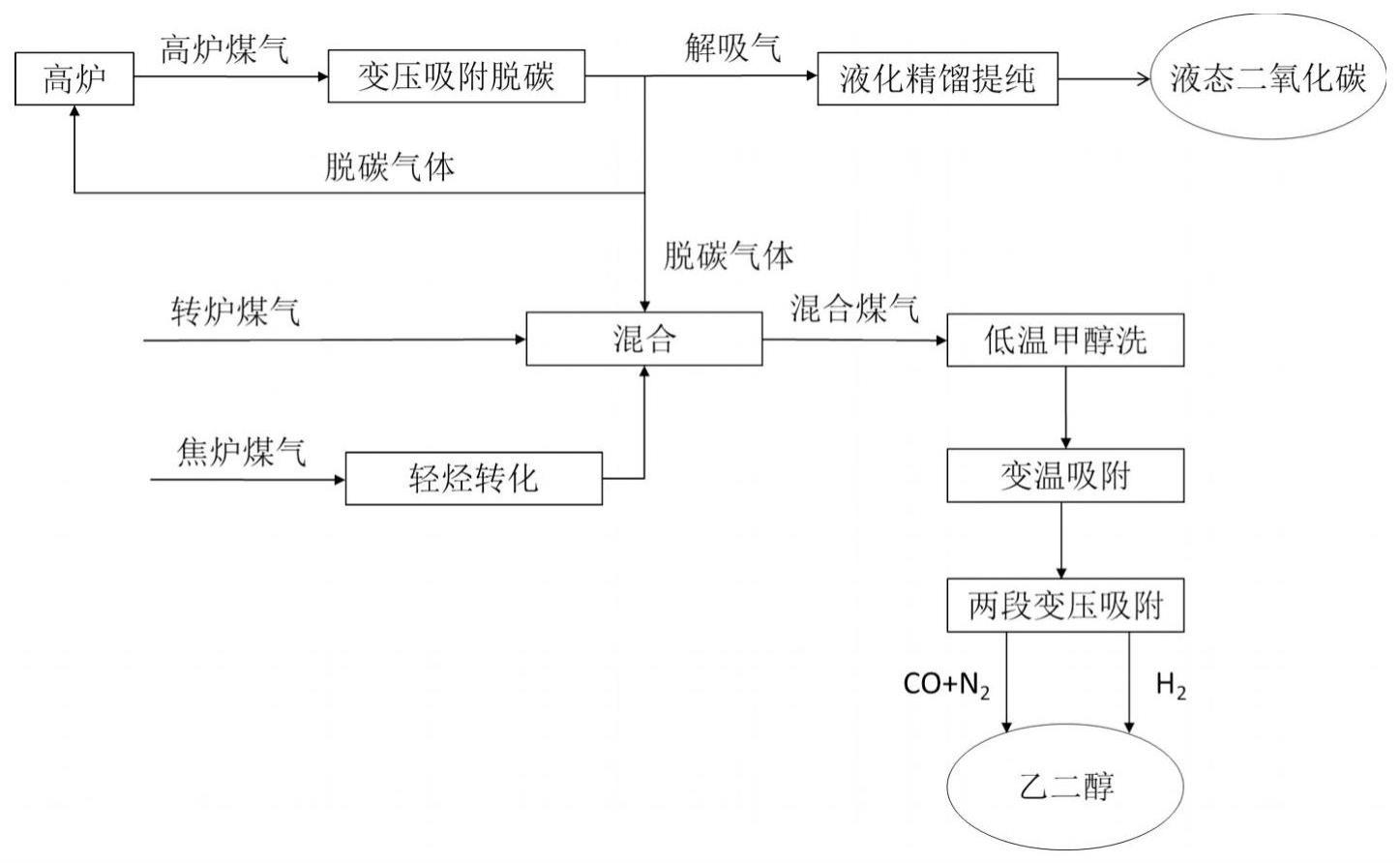

2、为实现上述目的及其他相关目的,本发明第一方面提供一种近零碳排放的高炉长流程钢化联产工艺,包括如下步骤:

3、将高炉煤气经变压吸附脱碳分离出解吸气和脱碳气体;

4、所述解吸气经液化精馏提纯处理得到液态二氧化碳;

5、所述脱碳气体一部分回用高炉,另一部分与精制转炉煤气、经轻烃转化过的焦炉煤气混合形成混合煤气;

6、所述混合煤气经低温甲醇洗、变温吸附和两段变压吸附分离出两股物流,用于合成乙二醇,其中一股物流包括co和n2,另一股物流包括h2。

7、进一步,所述液态二氧化碳用于驱油、封存或作为合成甲醇的原料。

8、进一步,将80%及以上气量的脱碳气体回用高炉,将20%及以下气量的脱碳气体与精制转炉煤气、经轻烃转化过的焦炉煤气混合形成混合煤气。

9、进一步,所述解吸气精馏过程中分离得到的不凝气回收冷量后返回与高炉煤气一起进行变压吸附脱碳,再次回收还原性组分,实现高炉煤气中还原性组分100%回收。

10、进一步,所述脱碳气体与精制转炉煤气进行催化脱硫脱氧净化后,再与所述经轻烃转化过的焦炉煤气混合形成混合煤气。

11、进一步,所述工艺还包括如下步骤:

12、将经过预处理的高炉煤气进行变压吸附脱碳,

13、将转炉炼钢过程中副产的转炉煤气进行预处理得到所述精制转炉煤气,

14、将经轻烃转化过的焦炉煤气进行预处理后,再与脱碳气体、精制转炉煤气混合形成混合煤气;

15、所述预处理过程包括除尘、降温、脱硫、加压中的至少一种工序。

16、进一步,在进行低温甲醇洗之前,所述混合煤气中,所述脱碳气体、精制转炉煤气、经轻烃转化过的焦炉煤气均满足以下条件(a)至(d)中的至少一种:

17、(a)温度小于或等于40℃;

18、(b)氧气含量小于或等于50ppm;

19、(c)硫化氢含量小于或等于0.1ppm;

20、(d)压力为2.0~3.5mpa。

21、进一步,经低温甲醇洗处理后的混合煤气包括h2、co、n2和其他杂质,所述其他杂质及其浓度要求包括:甲醇≤20ppm,co2≤20ppm,硫化物≤0.1ppm,氧气≤50ppm。

22、进一步,在低温甲醇洗过程中,吸收杂质的甲醇经过甲醇回收处理后返回低温甲醇洗循环使用,分离出的杂质硫化氢、co2进入解吸气干燥工序进行干燥处理,随后与解吸气一起进行深冷液化和精馏。

23、进一步,经低温甲醇洗处理后的混合煤气经变温吸附脱除重杂质组分,所述重杂质组分包括甲醇和水分。

24、进一步,经变温吸附处理后的混合煤气经两段变压吸附分离出两股物流,所述两段变压吸附包括依次进行的i段变压吸附和ii段变压吸附,经i段变压吸附分离出的物流包括co和n2,经ii段变压吸附的物流包括h2;优选地,经i段变压吸附分离出的物流包括co和n2,且h2含量小于或等于50ppm,经ii段变压吸附的物流包括h2,且co含量小于或等于20ppm。

25、进一步,所述合成乙二醇的过程采用催化偶联加氢技术,包括如下步骤:

26、以亚硝酸甲酯为原料,以包括co和n2的物流为原料气和稀释剂,合成草酸二甲酯;

27、以前述步骤合成的草酸二甲酯,以包括h2的物流为原料气,合成乙二醇。

28、进一步,所述工艺还包括如下步骤:在合成乙二醇的过程中,补充氢气;优选地,包括h2的物流与补充氢气的体积流量比为1:0.5~1.5;更优选地,所述补充氢气来源于由可再生能源制备的“绿氢”,可再生能源制备“绿氢”时副产的氧气经过净化和加压后送入氧气高炉和转炉使用。

29、本发明第二方面提供一种近零碳排放的高炉长流程钢化联产工艺系统,包括:

30、第一单元,所述第一单元包括用于将高炉煤气分离为解吸气和脱碳气体的变压吸附脱碳系统、用于将解吸气液化精馏提纯得到液态二氧化碳的液化精馏提纯系统;

31、第二单元,所述第二单元包括用于对所述脱碳气体与精制转炉煤气进行催化脱硫脱氧净化的催化脱硫脱氧系统;

32、第三单元,所述第三单元包括用于对焦炉煤气进行轻烃转化的轻烃转化系统;

33、第四单元,所述第四单元包括按工艺流程依次设置的煤气混合系统、低温甲醇洗系统、变温吸附系统和两段式变压吸附系统,所述煤气混合系统与变压吸附脱碳系统、轻烃转化系统相连,用于将脱碳气体、精制转炉煤气、经轻烃转化过的焦炉煤气混合形成混合煤气,所述低温甲醇洗系统、变温吸附系统和两段式变压吸附系统依次用于对混合煤气进行低温甲醇洗、变温吸附和两段变压吸附,以分离出两股物流,用于合成乙二醇,其中一股物流包括co和n2,另一股物流包括h2。

34、进一步,所述液化精馏提纯系统包括液态二氧化碳出口端,所述工艺系统还包括甲醇合成单元,所述甲醇合成单元与所述液态二氧化碳出口端相连。

35、进一步,所述变压吸附脱碳系统包括脱碳气体出口端,所述脱碳气体出口端与高炉还原气进气端相连。

36、进一步,所述液化精馏提纯系统包括精馏设备、预冷却器,所述精馏设备包括不凝气出口端,所述不凝气出口端与预冷却器相连,所述预冷却器以不凝气作为冷源,所述预冷却器包括冷源出口端,所述冷源出口端与所述变压吸附脱碳系统的进气端相连。

37、进一步,所述第一单元还包括用于对高炉排出的高炉煤气进行预处理的第一预处理系统。

38、进一步,所述第二单元还包括用于将转炉炼钢过程中副产的转炉煤气进行预处理得到精制转炉煤气的第二预处理系统。

39、进一步,所述第三单元还包括设置在轻烃转化系统之后,用于对经轻烃转化过的焦炉煤气进行预处理的第三预处理系统。

40、进一步,所述第一预处理系统、第二预处理系统或第三预处理系统至少包括以下设备中的至少一种:除尘设备、降温设备、脱硫设备、加压设备。

41、进一步,所述煤气混合系统包括用于对混合煤气进行增压的加压设备。

42、进一步,所述第四单元还包括用于在低温甲醇洗过程中,对吸收杂质的甲醇进行甲醇回收处理的甲醇回收系统;所述液化精馏提纯系统包括用于干燥解吸气的干燥设备,所述甲醇回收系统与干燥设备相连,以将经甲醇回收处理分离出的杂质硫化氢、co2送入干燥设备中。

43、进一步,所述两段式变压吸附系统包括按工艺流程依次设置的i段变压吸附设备和ii段变压吸附设备,所述i段变压吸附设备用于对经变温吸附处理后的混合煤气进行i段变压吸附分离出包括co和n2的物流,所述ii段变压吸附设备用于对经i段变压吸附处理后的混合煤气进行ii段变压吸附分离出包括h2的物流。

44、进一步,所述工艺系统还包括草酸二甲酯合成单元、乙二醇合成单元,所述草酸二甲酯合成单元与两段式变压吸附系统相连,用于以包括co和n2的物流作为原料气,合成草酸二甲酯;所述乙二醇合成单元与所述草酸二甲酯合成单元、所述两段式变压吸附系统相连,用于以草酸二甲酯合成单元合成的草酸二甲酯为原料、以包括h2的物流为原料气,合成乙二醇。

45、进一步,所述工艺系统还包括氢气补充单元,所述氢气补充单元用于在合成乙二醇的过程中,补充氢气。

46、如上所述,本发明的近零碳排放的高炉长流程钢化联产工艺系及其统,具有以下有益效果:本发明技术方案主要利用变压吸附脱碳系统,并结合降温液化、精馏分离制取高纯度的液态二氧化碳产品;一部分脱碳气经加热后循环回高炉继续参与还原反应,综合能耗较低;而富余脱碳气、精制转炉煤气和轻烃转化过的焦炉煤气混合在一起后通过低温甲醇洗脱碳、变温吸附和两段变压吸附工艺分离出co+n2与h2用于合成乙二醇;另外通过补充一部分的氢气(优选为绿氢),可实现钢铁企业三种煤气资源全部利用其化学能,不用于热能这种低效率的利用方式。本发明方案利用富余脱碳气体、焦炉煤气和转炉煤气作为制造化工产品的原料,实现“固碳减排”并增值增效,从源头上可以大幅度减少一次能源的消耗。

47、本发明通过对煤制甲醇和乙二醇工艺研究分析,发现煤路线的实质是利用合成气进行甲醇和乙二醇生产,并且煤气化工段的能耗占整体煤制甲醇和乙二醇能耗的30%以上,如果利用不经煤气化工艺生产的合成气气源,并使用二氧化碳加氢制甲醇和催化偶联加氢技术进行乙二醇的生产,则可节省出煤气化过程建设与气化炉等设备成本,有效降低甲醇和乙二醇的生产成本,并充分利用可再生能源。其次,本发明发现在合成气制备乙二醇工艺中的草酸二甲酯合成工段中,除了需要添加反应气体co之外,还需要从空气分离装置引入n2,n2的作用为吸收草酸二甲酯合成反应热以及稀释气态亚硝酸甲酯的毒性,n2的引入会增加工艺过程的气体使用成本。而在本发明方案中,转炉煤气、高炉煤气和焦炉煤气本身含有接近10%的n2,在煤气分离过程中这部分n2不与co分离,这一操作不仅能够规避净化过程中将co与n2的分离成本,并且能够减少在草酸二甲酯合成过程中重新引入n2的气体使用成本,从而有效降低乙二醇的生产成本。

48、综上所述,本发明提供的技术方案从我国国情和钢铁工业的现实出发,发挥钢铁工业特有的流程优势,通过钢焦融合、钢化联产的思路与优势,把“碳”由燃料转化为原料,由排放固化为产品,走绿色、低碳、高效发展道路;主要利用氧气高炉煤气脱碳自循环系统降低高炉炼铁碳排放,另外富余的高炉煤气、焦炉煤气和转炉煤气作为制造化工产品的原料,就能实现“固碳减排”并增值增效,从源头上可以大幅度减少一次能源的消耗。

- 还没有人留言评论。精彩留言会获得点赞!