一种高性能铸钢件的制备方法与流程

本发明属于铸件加工,具体涉及一种高性能铸钢件的制备方法。

背景技术:

1、铸钢件轴孔生产过程中,由于浇注温度比较高,铁水在凝固过程中,铸件内比周围金属凝固缓慢的节点或局部区域,局部孔洞位置易形成热节,导致后续加工困难,采用大补贴大冒口时收率比较低,补贴去除困难,表面粗糙。为避免产生热节,结构上铸件壁厚应尽可能均匀,以减少模具局部热量集中产生的热疲劳。铸件的转角处应有适当的铸造圆角,以避免模具上有尖角位导致应力产生,同时在热节处设置冷铁,以加快冷却速度。

2、采用外冷铁时,铸件加工时收缩不良易出现缩孔,制作困难。而采用内外冷铁的工艺方法来进行局部强化冷却时,制孔的位置冷却速度过快,同样容易造成裂纹,小孔处容易缩松,加工完后缺陷外露,导致产品不合格。因此,寻找合适的方式避免热节对铸件性能有着非常重要的影响。

技术实现思路

1、本发明的目的是针对以上技术问题,提供一种高性能铸钢件的制备方法,采用内冷铁强化冷却,铸造过程中减少或避免生成裂纹,提高铸钢件的综合性能。

2、本发明技术方案中一种高性能铸钢件的制备方法,包括树脂砂制作砂型、在砂型中放入制孔组合件、在砂型内涂覆耐火涂料、加入废钢和回炉料熔炼、浇注以及后处理。

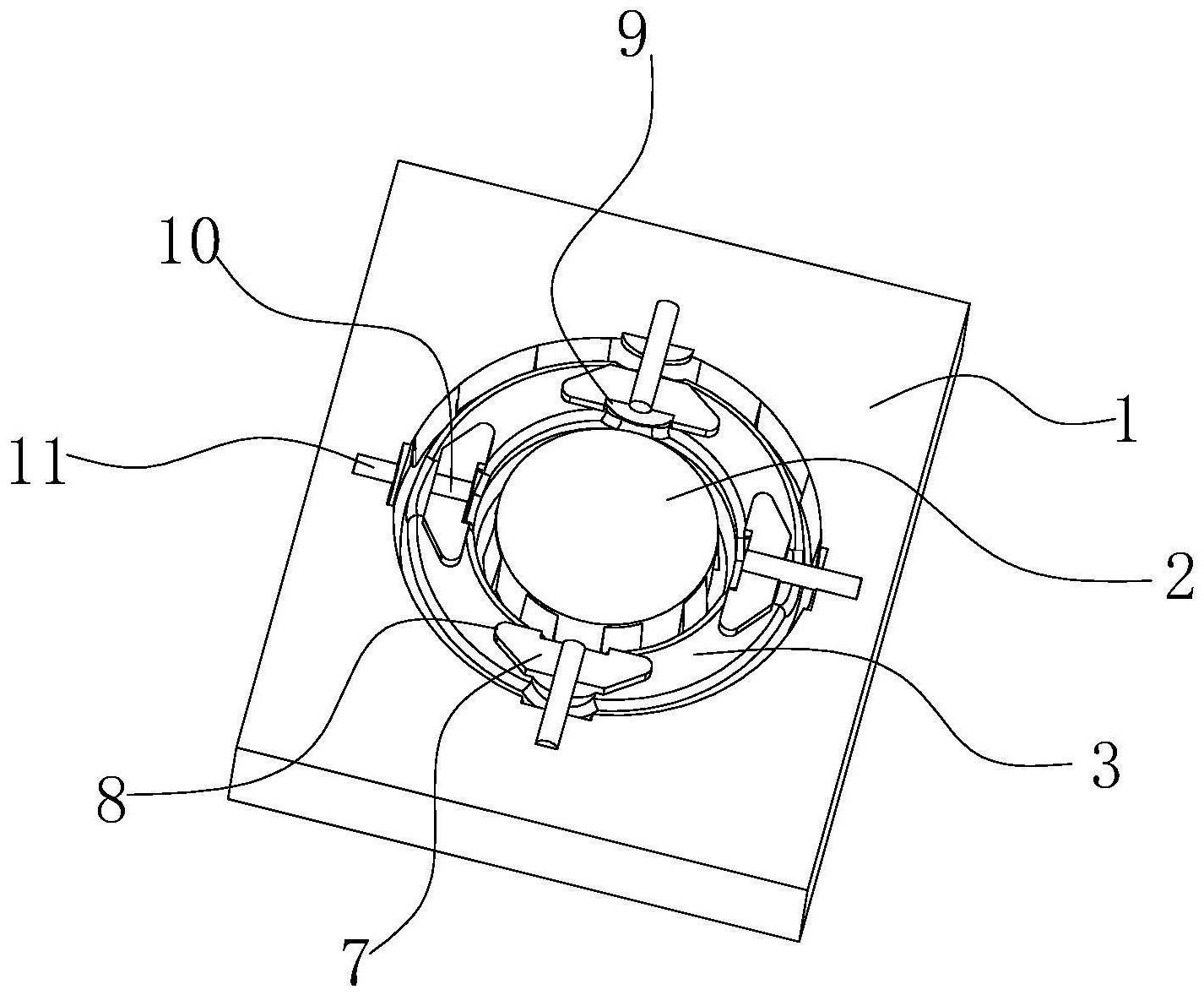

3、进一步地,砂型包括固定型腔块和活动型腔块,固定型腔块和活动型腔块之间形成有产品型腔,固定型腔块和活动型腔块上下对称,产品在固定型腔块和活动型腔块中形成,固定型腔块中间凸出表面设置有第一柱,沿着第一柱外沿设置有第二柱,第一柱与第二柱之间开设有第一间隙,第二柱与产品型腔之间开设有第二间隙,第一柱侧壁上均匀分布有斜切块,第二柱上表面均匀凸出分布有梯形块,梯形块呈等腰梯形分布,梯形块下底两端为圆角状,梯形块下底中间向内开设有凹槽,每个梯形块上端面均有第一槽,固定型腔块上设置有与产品型腔连通的第二槽。

4、进一步地,上述高性能铸钢件的制备方法是在砂型的第一槽和第二槽放入制孔组合件。

5、进一步地,树脂砂制作好砂型后在150~200℃烘烤30~50min。

6、进一步地,制孔组合件包括空心钢管和置于空心钢管中的钢丸灰。

7、上述制孔组合件的制备方法,包括在空心钢管中填满钢丸灰,两端用树脂砂密封。

8、本发明使用空心钢管结合钢丸灰作为内冷铁制孔组合件,浇注完即产生所需孔,不需要后续钻孔,且孔结构没有缺陷,也没有气孔裂纹的现象,缩减了后续操作流程,保证了铸钢件的性能,钢丸灰是抛丸机抛丸处理以后的边角料,将其回收利用可以降低生产成本。

9、进一步地,空心钢管包括以下质量百分比的组分:c 0.10~0.22%、mn1.0~1.4%、si 0.20~0.35%、v 0.08~0.15%、ti 0.08~0.12%、cr≤0.30%、p≤0.030%、s≤0.030%、ni≤0.30%、cu≤0.25%,其余为铁。

10、进一步地,空心钢管的厚度为4~10mm。

11、进一步地,钢丸灰包括以下质量百分比的组分:c 0.45~0.85%、mn 0.3~1.3%、si 0.15~0.35%、s≤0.05%、p≤0.04%,其余为铁。

12、进一步地,废钢包括以下质量百分比的组分:c 0.01~0.03%、mn 0.2~0.3%、si0.02~0.04%、s 0.005~0.01%、p 0.01~0.02%、cr 0.01~0.02%,其余为铁。

13、进一步地,废钢和回炉料的质量比为60~70%和20~30%。

14、进一步地,熔炼温度为1550~1580℃,和或熔炼后出钢温度为1650~1680℃。

15、进一步地,浇注前钢包在800~900℃烘烤0.5~1.5h。

16、进一步地,浇注温度为1550~1600℃,时间为25~40s。

17、进一步地,后处理包括气割冒口浇口,抛丸后进行热处理。

18、进一步地,热处理的温度为900~950℃,时间为6~8h。

19、本发明还提供一种高性能铸钢件,由上述制备方法制备得到。

20、相比现有技术,本发明的技术方案具有如下有益效果:

21、(1)本发明以空心钢管和置于空心钢管中的钢丸灰作为制孔组合件可以有效制孔,得到具有良好机械性能的铸钢件;

22、(2)本发明所得铸钢件的孔结构没有缺陷,也没有气孔裂纹的现象,可以保证铸钢件的机械性能;

23、(3)本发明的制孔组合件使用空心钢管和废弃的钢丸灰,浇注完即产生所需孔,不需要后续钻孔,缩减了后续操作流程,降低了生产成本。

技术特征:

1.一种高性能铸钢件的制备方法,其特征在于,所述制备方法包括树脂砂制作砂型、在砂型中放入制孔组合件、在砂型内涂覆耐火涂料、加入废钢和回炉料熔炼、浇注以及后处理。

2.根据权利要求1所述的制备方法,其特征在于,砂型包括固定型腔块和活动型腔块,所述固定型腔块和所述活动型腔块之间形成有产品型腔,所述固定型腔块和所述活动型腔块上下对称,产品在固定型腔块和活动型腔块中形成,所述固定型腔块中间凸出表面设置有第一柱,沿着所述第一柱外沿设置有第二柱,所述第一柱与所述第二柱之间开设有第一间隙,所述第二柱与所述产品型腔之间开设有第二间隙,所述第一柱侧壁上均匀分布有斜切块,所述第二柱上表面均匀凸出分布有梯形块,所述梯形块呈等腰梯形分布,所述梯形块下底两端为圆角状,所述梯形块下底中间向内开设有凹槽,每个所述梯形块上端面均有第一槽,所述固定型腔块上设置有与所述产品型腔连通的第二槽。

3.根据权利要求2所述的制备方法,其特征在于,所述制备方法是在砂型的第一槽和第二槽放入制孔组合件。

4.根据权利要求1所述的制备方法,其特征在于,制孔组合件包括空心钢管和置于空心钢管中的钢丸灰。

5.根据权利要求4所述的制备方法,其特征在于,制孔组合件的制备方法,包括在空心钢管中填满钢丸灰,两端用树脂砂密封。

6.根据权利要求4所述的制备方法,其特征在于,空心钢管包括以下质量百分比的组分:c 0.10~0.22%、mn 1.0~1.4%、si 0.20~0.35%、v 0.08~0.15%、ti 0.08~0.12%、cr≤0.30%、p≤0.030%、s≤0.030%、ni≤0.30%、cu≤0.25%,其余为铁。

7.根据权利要求4所述的制备方法,其特征在于,空心钢管的厚度为4~10mm。

8.根据权利要求4所述的制备方法,其特征在于,钢丸灰包括以下质量百分比的组分:c0.45~0.85%、mn 0.3~1.3%、si 0.15~0.35%、s≤0.05%、p≤0.04%,其余为铁。

9.根据权利要求1所述的制备方法,其特征在于,后处理包括气割冒口浇口,抛丸后进行热处理。

10.一种所得高性能铸钢件,由权利要求1所述的制备方法制备得到。

技术总结

本发明属于铸件加工技术领域,具体涉及一种高性能铸钢件的制备方法,所述制备方法包括树脂砂制作砂型、在砂型中放入制孔组合件、在砂型内涂覆耐火涂料、加入废钢和回炉料熔炼、浇注以及后处理。制孔组合件包括空心钢管和置于空心钢管中的钢丸灰,所得铸钢件的孔结构没有缺陷,也没有气孔裂纹的现象,可以保证铸钢件的机械性能,浇注完即产生所需孔,不需要后续钻孔,缩减了后续操作流程,降低了生产成本。

技术研发人员:傅明康,陈培余,熊六一,朱伟

受保护的技术使用者:宁波日月精华精密制造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!