一种金属材料的加工成型模具

本发明涉及金属材料加工成型,具体为一种金属材料的加工成型模具。

背景技术:

1、模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种工具,简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工,目前随着工业技术的快速发展,对于金属加工模具的使用也非常普遍,但是随着市场的需求量的增大,金属加工模具的加工速度成为首要的攻克方向;

2、但是目前已经存在的金属材料的加工成型模具,部分在作业时对于金属材料的加工成型过程均较为缓慢,无法做到金属模型的快速冷却,从而增加了金属材料成型后的等待冷却时长,使得金属器件的加工成型效率降低,侧方面减少了金属器件的生产数量的问题。

技术实现思路

1、本发明提供一种金属材料的加工成型模具,可以有效解决上述背景技术中提出部分在作业时对于金属材料的加工成型过程均较为缓慢,无法做到金属模型的快速冷却,从而增加了金属材料成型后的等待冷却时长,使得金属器件的加工成型效率降低,侧方面减少了金属器件的生产数量的问题。

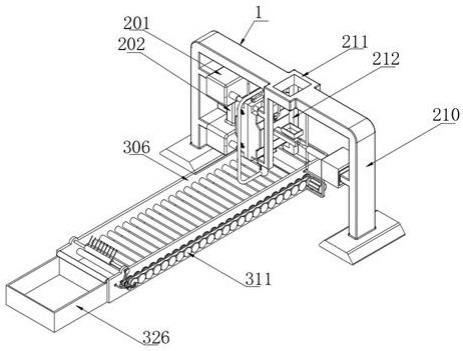

2、为实现上述目的,本发明提供如下技术方案:一种金属材料的加工成型模具,包括凹面半模支撑架,所述凹面半模支撑架一端连接有快速注模机构;

3、所述快速注模机构包括凹模压机;

4、所述凹面半模支撑架一端连接有两个凹模压机,两个所述凹模压机中间通过连接支撑柱连接,所述连接支撑柱中间一端表面安装有脱模杆,两个所述凹模压机延伸端连接有凹模模具座,所述凹模模具座一端表面的顶端及底端分别安装有模具闭合嵌杆,所述凹模模具座一端嵌入安装有凹模模具;

5、所述凹面半模支撑架一端放置有注模压机支撑架,所述凹面半模支撑架底端连接有凸面半模支撑架,所述凸面半模支撑架一端连接有凸模模具座,所述凸模模具座一端表面的顶端及底端分别开设有若干模具闭合槽,所述凸模模具座一端嵌入安装有凸模模具;

6、所述凸模模具座和凸模模具内侧开设有凸模水冷槽,所述凹模模具座和凸模模具座底端内侧均嵌入安装有三个冷却水分散管,所述冷却水分散管底端连接有充水盒,所述充水盒底端连接有出水管,所述凸模模具座一端安装有注模管支撑仓;

7、所述注模管支撑仓内侧嵌入安装有注模管,所述注模管支撑仓和注模管顶端开设有铁水注入口。

8、根据上述技术方案,所述凹模模具座和凹模模具内开设有凹模水冷槽,所述凹模模具一端两侧均开设有若干防溢边槽,所述凹模模具座外侧两端均嵌入安装有两个模具限位器;

9、所述注模压机支撑架和凹面半模支撑架中间夹持安装有铁水浇筑窗。

10、根据上述技术方案,所述铁水注入口顶端焊接有进料斗,所述注模压机支撑架一端安装有注模压机,所述注模压机延伸端连接有铁水注压块,所述凹模模具座和凸模模具座顶端均开设有注水管接头卡槽,所述凹模模具和凸模模具内侧均开设有气压槽,所述凹模模具座顶端安装有凹模气盖,所述凸模模具座顶端连接有凸模气盖,所述凸模气盖顶端连接有气压进气管;

11、所述凸模模具座底端的出水管出水端连接有出水管密封盒,所述出水管密封盒底端连接有打气筒水桶,所述打气筒水桶内侧顶端开设有两个打气筒滑槽,所述打气筒滑槽内侧滑动嵌入有打气筒滑盖,所述打气筒滑盖底端连接有打气筒,所述打气筒内侧安装有复位弹簧,所述气压进气管出气端安装有进气管,所述进气管内侧和气压进气管进气端内侧均嵌入安装有单向气阀,所述打气筒水桶一端开设有出水槽。

12、根据上述技术方案,所述脱模杆贯穿嵌入在凸模模具座和凹模模具内侧,所述铁水浇筑窗与进料斗的安装位置相对应;

13、若干所述防溢边槽的大小形状间距均相同,所述凸模模具一端表面也开设有若干防溢边槽,所述模具闭合嵌杆的安装位置和长度与模具闭合槽的安装位置和深度相同。

14、根据上述技术方案,所述注模管贯穿嵌入在凸模模具座和凸模模具内侧,所述铁水注压块的直径与注模管内侧的直径相同,所述凹模模具座和凸模模具座的大小形状相同。

15、根据上述技术方案,所述凸模模具座的外侧两端也嵌入安装有模具限位器,所述模具限位器为螺旋限位器,所述凹模气盖和凸模气盖相嵌合,所述打气筒水桶底端开设有若干孔洞。

16、根据上述技术方案,所述凸模模具座顶端连接有冷却出料机构;

17、所述冷却出料机构包括水循环泵;

18、所述凸模模具座顶端安装有水循环泵,所述水循环泵出水端连接有出水管矩阵,所述出水管矩阵出水端连接有两个注水管,两个所述注水管出水端均安装有注水管密封接头;

19、所述水循环泵进水端连接有抽水管,所述抽水管进水端设置有水池,所述水池内侧两端均安装有过滤板卡槽,所述过滤板卡槽内侧滑动嵌入有过滤网,所述水池外侧一端表面安装有若干传送滚筒密封套,所述水池内侧嵌入安装有若干传送滚筒,所述传送滚筒一端贯穿水池连接有合并盘;

20、所述合并盘内侧均卡套有皮带,所述凸模模具座进料端第一个所述合并盘外侧连接有传送电机,所述凸模模具座出料端第一个所述合并盘外侧连接有转向合并盘,所述水池外侧一端表面安装有转向主动齿固定杆,所述转向主动齿固定杆一端卡嵌有合并盘套杆,所述合并盘套杆中间卡嵌有主动齿轮,所述水池外侧一端表面安装有从动齿轮固定杆,所述从动齿轮固定杆一端卡嵌有从动齿,所述水池外侧一端表面安装有从动齿合并盘,所述水池两侧顶端连接有出料杆固定耳,所述出料杆固定耳内侧夹持固定有出料杆,所述出料杆中间套接有出料滚筒;

21、所述水池出料端安装有出料斜坡,所述出料斜坡出料端放置有成品收集屉,所述出料杆一端贯穿出料杆固定耳连接有出料杆合并盘。

22、根据上述技术方案,两个所述注水管密封接头与注水管接头卡槽相嵌合,所述抽水管进水端延伸至水池内侧,两个所述出水管的出水端也朝向水池内侧。

23、根据上述技术方案,所述主动齿轮与从动齿相啮合,所述转向合并盘与合并盘套杆和从动齿合并盘与出料杆合并盘内侧也通过卡套皮带相连接;

24、所述从动齿一端与从动齿合并盘相连接,若干所述传送滚筒一端均卡嵌在传送滚筒密封套外侧,所述凹模压机、注模压机、水循环泵和传送电机的电力输入端均与外界控制终端的电力输出端相连接。

25、与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便,

26、设置有注模压机、铁水注压块、凹模模具、防溢边槽、凸模模具、注模管和进料斗,先根据凹模模具和凸模模具的内侧容量,将稍大于模具容量的融化的铁水通过进料斗倾倒入注模管内侧,随后被注模压机延伸端的铁水注压块推动使得铁水快速被注入到闭合的,凹模模具和凸模模具之间,实现金属材料的快速成模,从而增加了装置的生产效率,增加了装置的市场竞争力和实用性,并且为了防止金属成模时因为多余的铁水堵住注模管,从而使得装置损坏,从而开设了若干防溢边槽,能够将多余的铁水溢至防溢边槽内侧,防止堵注模管。

27、设置有凹模水冷槽、凸模水冷槽、冷却水分散管、充水盒、出水管、水循环泵、出水管矩阵、注水管、抽水管、水池和过滤网,通过水循环泵进水端的抽水管将水池内部的冷水向上抽,抽水过程中过滤网能够保证抽水的洁净程度,随后被抽的水通过出水管矩阵出水端的,两个冷却水分散管将抽出的水分别输送至凹模水冷槽和凸模水冷槽内部,从而使得金属模具快速冷却,增加了装置的生产效率,并且冷却的水会通过凹模水冷槽和凸模水冷槽底端的冷却水分散管流出,通过充水盒增加排量,最后通过出水管排出至水池内部,实现冷却水的重复利用率,降低成本的投入。

28、设置有气压槽、凹模气盖、凸模气盖、气压进气管、出水管密封盒、打气筒水桶、打气筒滑槽、打气筒滑盖、打气筒、进气管、单向气阀和出水槽,随着水循环泵继续向打气筒水桶顶端继续送水,打气筒水桶内侧的打气筒滑盖会在打气筒滑槽内侧因为水压的原因向下滑动,带动打气筒向下滑动,这时打气筒内部的气会通过气压进气管被压送至嵌合的凹模气盖和凸模气盖内侧,随后再继续被向气压槽内侧输送,对凹模模具和凸模模具内侧夹持的模具进行充气加压,使其融化状态的铁料在冷却之前密度更大,也能够排出铁水内侧的汽包,使得成型的模具更加坚固,当打气筒水桶内侧的水将打气筒滑盖下压到一定程度之后,打气筒水桶内侧的水会通过出水槽排出,随时出水槽的开口越来越大,出水量也越来越大,随着打气筒水桶内侧的水的重量减轻到一定程度之后,复位弹簧会在打气筒内侧将打气筒滑盖复位至打气筒水桶顶端,从而循环往复的对气压进气管进行打气加压,气压进气管底端安装有内侧安装有进气管,且气压进气管和进气管内侧均安装有单向气阀,届时再加压时进气管内侧的单向气阀关闭防止漏气,在打气筒通过进气管换气复位时,气压进气管内侧均安装有单向气阀关闭,防止加压的气体在气压进气管内侧回流;

29、综上所述,本发明加快了模具的注料速度,并且为了防止金属成模时因为多余的铁水堵住注模管,从而使得装置损坏,从而开设了若干防溢边槽,能够将多余的铁水溢至防溢边槽内侧,防止堵注模管,在模具成型之后的模具冷却方面,采用了通过水循环泵进水端的抽水管将水池内部的冷水向上抽,抽水过程中过滤网能够保证抽水的洁净程度,随后被抽的水通过出水管矩阵出水端的,两个冷却水分散管将抽出的水分别输送至凹模水冷槽和凸模水冷槽内部,从而使得金属模具快速冷却,增加了装置的生产效率,并且为了防止水资源的浪费冷却的水会通过凹模水冷槽和凸模水冷槽底端的冷却水分散管流出,通过充水盒增加排量,最后通过出水管排出至水池内部,实现冷却水的重复利用率,在成品出料截断通过传送电机带动若干合并盘通过皮带,连通若干合并盘,从而带动传送滚筒对成型的脱模模具进行冷却出料,最后被出料滚筒将传送至水池出料端的模具翻转出水池内侧,完成出料。

- 还没有人留言评论。精彩留言会获得点赞!