一种高耐磨耐热钢的制备方法与流程

本发明属于高温辊圈材料制备,特别是涉及一种高耐磨耐热钢的制备方法。

背景技术:

1、辊式破碎机是破碎黏土、石灰石、高温水泥熟料的重要机械设备,并可以起到筛选细粒原料的作用,进而生产出品质优良的砖瓦成品。然而很多砖瓦成品仍会出现石灰爆裂、麻点黑斑以及裂纹等缺陷,这是因为当前的辊圈制备工艺落后,辊圈材料中存在大量缺陷,辊圈材料性能较差,从而在长期、苛刻的服役条件下,辊圈表层易出现摩损而降低产品质量。

2、目前,随着对于砖瓦成品性能品质要求越来越高,传统的制备方法,即大气环境下熔炼铸造,所制备的辊圈材料易出现孔洞、氧化物夹杂、元素偏析等问题,严重影响了辊圈服役的寿命和可靠性。

3、针对该问题,目前常见的解决方案是在真空环境下进行熔炼铸造以降低杂质元素含量,提高材料力学性能,但所制备的铸锭仍存在疏松、偏析、非金属夹杂等问题,难以从根本上延长辊圈服役寿命,提高服役稳定性。

技术实现思路

1、本发明为解决现有技术存在的问题,提供了一种高耐磨耐热钢的制备方法,该制备方法采用三联熔炼工艺,所制备的耐热钢冶金质量优异,性能突出,应用于辊圈可保证其在长期苛刻的环境下稳定工作,有利于生产成本的降低。

2、本发明是这样实现的,一种高耐磨耐热钢的制备方法,包括以下步骤:

3、步骤一、真空感应熔炼(vim)

4、s11、配料:按照目标成分称取各原料,钢、高碳铬铁、低碳铬铁、镍板、钨铁、硅铝铁、海绵钛、硼粉、稀土元素;

5、s12、熔化:将钢、镍板、钨铁加入熔炼炉的熔炼室后抽真空,使熔炼室的真空度低于10pa,送电加热,送电功率逐级增加到200kw并熔炼一段时间;

6、s13、精炼:炉料化清后,加入低碳铬铁和高碳铬铁,提高送电功率至220kw~240kw并精炼一段时间;再加入硅铝铁,保温一段时间;最后加入海绵钛、硼粉和稀土元素,保温一段时间,得到浇注液;

7、s14、检测:对浇注液取样快速检测成分,根据检测结果判断是否进行补料,以使其达到目标成分;

8、s15、浇注:270~300kw送电功率下带电浇注,浇注温度≥1650℃,浇注全程保持真空,出钢后冷却至少15min后再破坏真空,得到用于电渣重熔的自耗电极;

9、步骤二、保护气氛电渣重熔(iesr)

10、s21、选择渣系:熔渣渣系选为60caf2-20cao-20al2o3,700~800℃烘烤熔渣一段时间后倒入铜制结晶器内;

11、s22、重熔:安装s15中得到的自耗电极,再降下此自耗电极至熔渣中,通电使熔渣变为熔融态并形成渣池,使此自耗电极熔化,熔滴连续不断地滴落至铜制结晶器内,凝固后得到用于真空电弧重熔的自耗电极;

12、步骤三、真空电弧重熔(var)

13、s31、重熔:利用直流电源在用于真空电弧重熔的自耗电极和下方铜制结晶器底板之间产生电弧,通过电弧热熔化此自耗电极,使熔滴全程保持低熔速、快冷速滴落,形成合金铸锭;

14、s32、出炉:停电,冷却至200℃出炉,得到合金铸锭;

15、步骤四、锻造

16、将合金铸锭加热至1150℃~1180℃,保温一段时间;锻造3火次以上,使粗大的铸造树枝晶破碎;

17、步骤五、退火

18、将锻造后的锻件放进热处理炉中,620℃~700℃退火3~5h,取出空冷至室温,得到高耐磨耐热钢。

19、优选的,所述s12中,送电功率逐级增加时,每阶段均进行保温,总共熔炼40~60min。

20、优选的,所述s13中,加入低碳铬铁和高碳铬铁后的精炼时间为10~20min,加入硅铝铁后的保温时间为10~20min,加入海绵钛、硼粉和稀土元素后的保温时间为5~10min。

21、优选的,所述s14中,若补料,补料后再熔炼5~10min。

22、优选的,所述s15中,浇注前电磁搅拌3~5次,功率为200kw。

23、优选的,所述s22中,在重熔过程中通入氩气保护,氩气流量3~6nm3/h;重熔电压40~50v,重熔电流20000~22000a,熔速控制6~10kg/min。

24、优选的,所述s31中,在重熔全程保持真空度≤5pa,利用氦气冷却;熔速控制1~3kg/min,电压范围10~25v,弧长控制25~30cm。

25、优选的,所述步骤四中,每火次回炉温度1150℃~1180℃,保温时间3~4h。

26、优选的,所述步骤五退火中,退火时间为3~5h。

27、本发明具有的优点和积极效果是:

28、1、本发明的制备方法采用三联熔炼工艺进行熔炼得到铸锭,并锻造,退火,三联熔炼工艺可以显著降低钢中有害杂质元素和非金属夹杂物的含量,大幅改善元素偏析,结合锻造和退火使力学性能进一步提高;所制备的耐热钢组织致密均匀,夹杂物等级低,硫磷等杂质元素含量均低于0.0003(wt%);

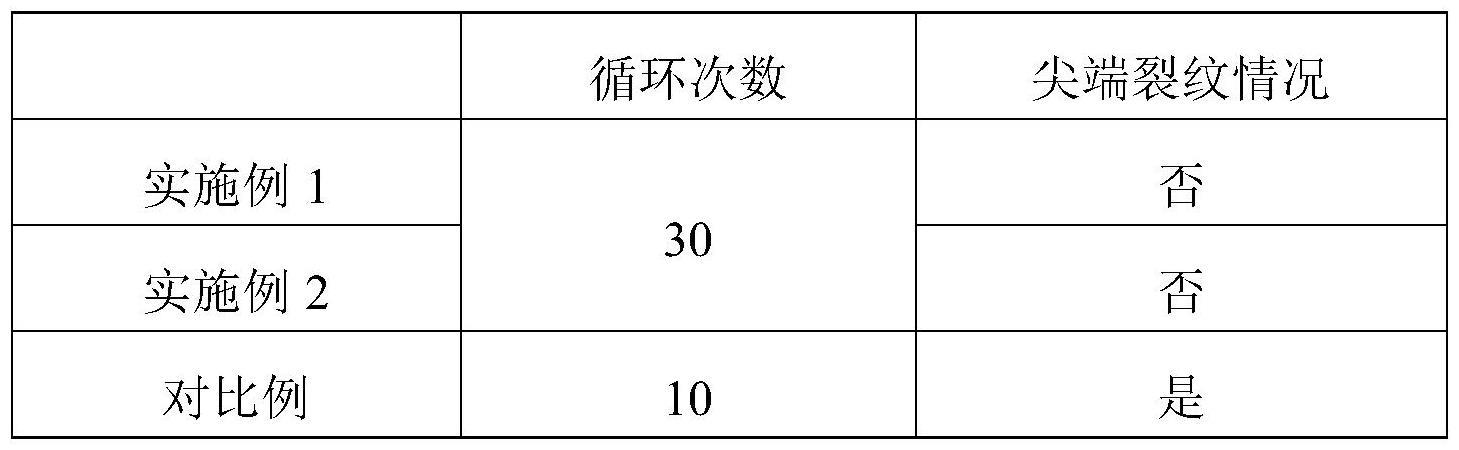

29、2、本发明方法所制备的耐热钢材料850℃抗拉强度达到480mpa;850℃下100h的抗氧化性能在0.1g·m-2·h-1以内;850℃~20℃热机械疲劳试验30次未产生裂纹;室温硬度超过450hbs;850℃下的高温磨损率仅为1.2×10-6mm3/(n*m)左右;

30、3、本发明相比于传统制备方法,所制备的耐热钢材料具有综合力学性能优异、使用寿命长、可靠性强等特点,耐热钢冶金质量优异,性能突出,应用于辊圈材料可保证其在850℃高温工况下长时间稳定运行,有利于生产成本的降低。

技术特征:

1.一种高耐磨耐热钢的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高耐磨耐热钢的制备方法,其特征在于,所述s12中,送电功率逐级增加时,每阶段均进行保温,总共熔炼40~60min。

3.根据权利要求1所述的高耐磨耐热钢的制备方法,其特征在于,所述s13中,加入低碳铬铁和高碳铬铁后的精炼时间为10~20min,加入硅铝铁后的保温时间为10~20min,加入海绵钛、硼粉和稀土元素后的保温时间为5~10min。

4.根据权利要求1所述的高耐磨耐热钢的制备方法,其特征在于,所述s14中,若补料,补料后再熔炼5~10min。

5.根据权利要求1所述的高耐磨耐热钢的制备方法,其特征在于,所述s15中,浇注前电磁搅拌3~5次,功率为200kw。

6.根据权利要求1所述的高耐磨耐热钢的制备方法,其特征在于,所述s22中,在重熔过程中通入氩气保护,氩气流量3~6nm3/h;重熔电压40~50v,重熔电流20000~22000a,熔速控制6~10kg/min。

7.根据权利要求1所述的高耐磨耐热钢的制备方法,其特征在于,所述s31中,在重熔全程保持真空度≤5pa,利用氦气冷却;熔速控制1~3kg/min,电压范围10~25v,弧长控制25~30cm。

8.根据权利要求1所述的高耐磨耐热钢的制备方法,其特征在于,所述步骤四中,每火次回炉温度1150℃~1180℃,保温时间3~4h。

9.根据权利要求1所述的高耐磨耐热钢的制备方法,其特征在于,所述步骤五退火中,退火时间为3~5h。

10.一种采用权利要求1至9任一项所述的高耐磨耐热钢的制备方法制备的高耐磨耐热钢,其特征在于,可应用于高温辊圈材料。

技术总结

本发明属于高温辊圈材料制备技术领域,涉及一种高耐磨耐热钢的制备方法,具体包括以下步骤:步骤一、真空感应熔炼(VIM);步骤二、保护气氛电渣重熔(IESR);步骤三、真空电弧重熔(VAR);步骤四、锻造;步骤五、退火。本发明采用三联熔炼工艺进行熔炼得到铸锭,并锻造,退火;三联熔炼工艺可以显著降低钢中有害杂质元素和非金属夹杂物的含量,大幅改善元素偏析,结合锻造和退火使力学性能进一步提高;采用本发明方法制备的耐热钢材料具有综合力学性能优异、使用寿命长、可靠性强等特点,充分保证了辊圈材料在850℃高温工况下的稳定运行,有利于生产成本的降低。

技术研发人员:刘旭,彭学平,王旭,张晓,谢志英

受保护的技术使用者:天津水泥工业设计研究院有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!