一种用微波等离子体化学气相沉积制备的碳化钛及其制备方法

本发明属于功能二维材料表面工程,具体涉及一种用微波等离子体化学气相沉积制备的碳化钛及其制备方法。

背景技术:

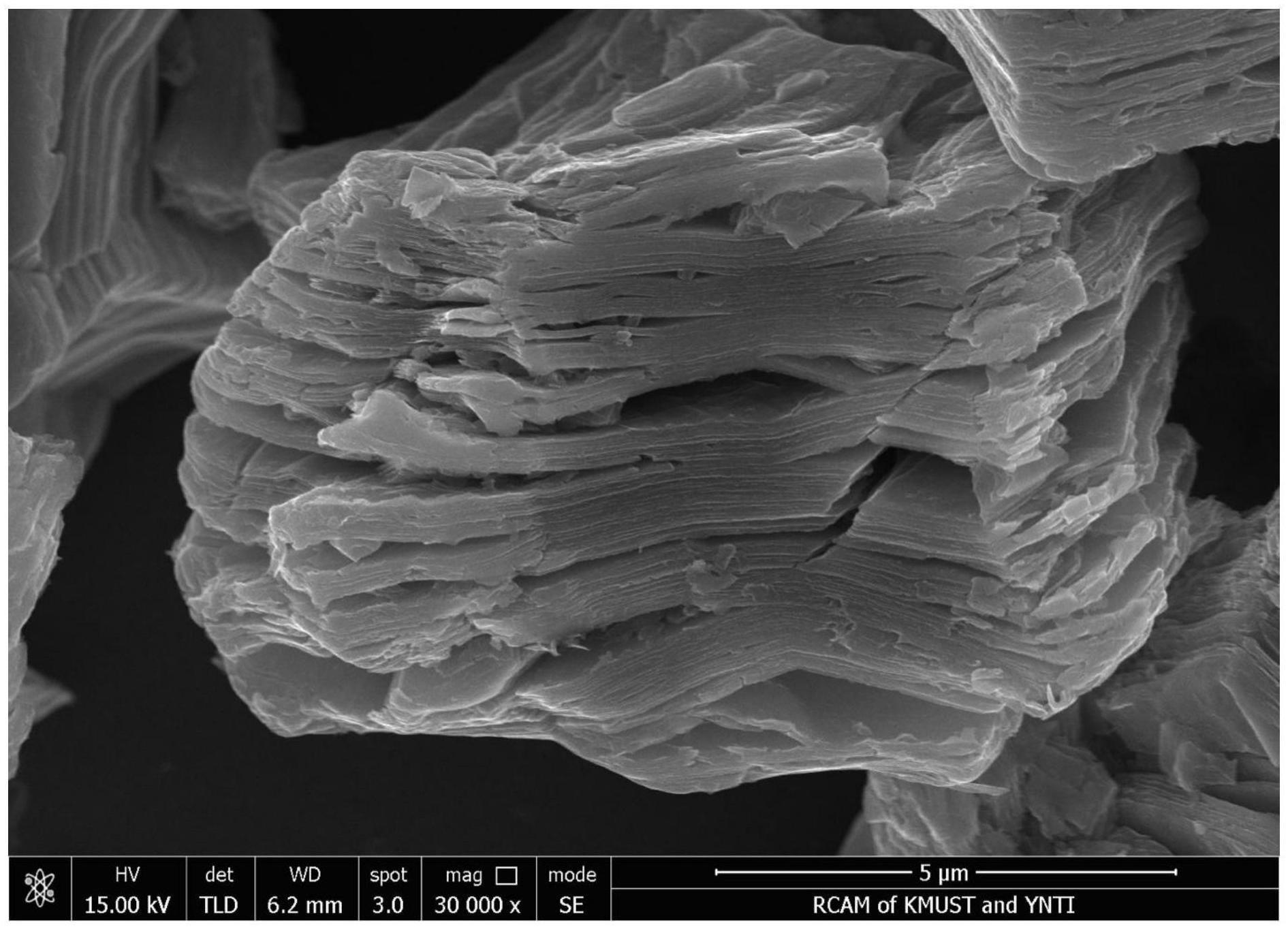

1、随着石墨烯和类石墨烯二维材料的发现,二维材料因其独特的结构和复合形式,所表现出优异的性质而备受关注,当这种材料薄到一定厚度时,会出现电子结构的变化,导致能带隙发生改变而改善电子跃迁方式。二维材料在电子光学器件,催化,电化学,光电探测等方面具有广泛的应用。然而,由于微波具有选择性加热的特点,不同物质由于介电常数存在较大差异,对微波能量的吸收能力也明显不同,因此将微波加热和化学气相沉积法相结合形成的微波等离子体化学气相沉积方法,在微波等离子体化学气相沉积的选择上存在沉积碳的形核过程控制和钛碳反应程度难以兼顾的问题。理想的微波等离子体化学气相沉积法制备的碳化钛应同时具有如下两个特性:(1)碳化钛能够大面积制备出来,使微波能量能被高效利用;(2)碳化钛能够被适合于制备出不同尺寸及厚度、且制备的速度快。良好的碳化钛(ti3c2)二维材料,能够以独特的结构和复合形式保证在高温下载体能承受工艺要求施加的轴向压力和向表面生长的能力。所以在基体材料的选择上,高纯铜箔和钛箔具有良好的导热性能,钛箔亦是制备二维材料的良好的基体材料,但用微波化学气相沉积的方法制备二维材料还鲜有所闻,主要以相应的强酸刻蚀先进三元合金相为主,且由于二维材料具有独特的空间结构导致目前微波化学气相沉积这项技术还很不成熟。又因二维材料的制备需要极为复杂的工艺流程如烧结,刻蚀,剥离等相对繁琐的环节,故而这在很大程度上限制了二维材料的生成。并且在用微波等离子体化学气相沉积制备二维材料的方法,目前尚未见到相关报道。因此,如何用微波等离子体化学气相沉积制备二维材料碳化钛是本领域技术人员亟需解决的技术问题。

技术实现思路

1、为解决现有技术中的上述问题,本发明提供了一种用微波等离子体化学气相沉积制备的碳化钛及其制备方法。

2、为实现上述目的,本发明提供了如下技术方案:

3、本发明提供了一种用微波等离子体化学气相沉积制备的碳化钛,所述碳化钛以双导铜箔和钛箔为衬底,然后采用叠摞的方式制备碳化钛;

4、其中,所述双导铜箔的厚度为25-70μm,直径为25-30mm;

5、所述钛箔的厚度为0.01-3mm,直径为30-35mm。

6、进一步地,所述碳化钛所用原料还包括钼钛,厚度为10-30μm,直径为25-35mm。

7、有益效果:本发明以双导铜箔和高精度钛箔为原料,二者具有良好的导热性能,其在微波环境中吸收热能后能够快速的在彼此之间进行传导,并且铜箔是该微波腔体环境中的热传导催化剂,可以加快热传导的过程。

8、本发明还提供了一种用微波等离子体化学气相沉积制备碳化钛的制备方法,包括以下步骤:

9、(1)先将沉积基底进行表面预处理,然后将其置于基片台的中心的凹槽处,再将钼钛放于接有冷水管的载物台上,关闭反应腔,进行抽真空后向所述反应腔中分别通入甲烷和氢气;

10、(2)继续通入氢气至所述反应腔,利用微波产生等离子体,之后再次通入氢气,并同步调节微波输入功率,依据所述沉积基底温度通入甲烷进行钛箔表面形核;

11、(3)调节微波等离子体化学气相沉积装置的各项工艺参数进行碳化钛的制备。

12、进一步地,所述沉积基底为所述双导铜箔和钛箔。

13、有益效果:本发明通过不断调式升高腔体设备温度,且控制好设备功率,待到温度达到700-800℃时腔体内部气体甲烷将会发生高温裂解,从而使甲烷分裂为氢气和沉积碳,进而在高温下且同时在铜箔的催化作用下促使沉积碳沉积于基底钛箔表面上形核。本发明采用微波等离子体化学气相沉积装置来制备二维材料碳化钛,使碳化钛能够被大面积制备出来,进而使微波能量被高效利用。

14、进一步地,步骤(1)中所述所述表面预处理的具体过程为:

15、(1)先将所述双导铜箔和钛箔用抛光机抛光5min,使其表面形成均匀的、方向各异划痕;

16、(2)将抛光后的双导铜箔和钛箔在混有金刚石微粉的无水乙醇溶液中超声15min,然后再在纯无水乙醇溶液中超声10min,最后在去离子水中超声5min,取出并在烘箱中烘干;

17、其中所述超声的功率均为500-600w。

18、有益效果:预处理会大大影响形核过程中形核的质量及均匀性,在衬底表面的划痕及金刚石微粉残留会使形核反应优先在此处进行,提高形核效率。

19、进一步地,步骤(1)中所述双导铜箔和钛箔以叠摞方式放置,其中铜箔在上,钛箔在下。

20、进一步地,步骤(1)中所述抽真空至反应腔的气压为0.5-1.0pa;所述甲烷的流量为10-12sccm,当通入甲烷至反应腔的气压为12kpa时,通入氢气至反应腔的气压为12.5kpa,氢气的流量为200-400sccm。

21、进一步地,步骤(2)中两次通入氢气的流量均为400sccm,所述继续通入氢气为通入氢气至反应腔气压为11-13kpa;所述微波产生等离子体过程中微波功率为0.5-1.7kw;所述再次通入氢气为通入氢气至反应腔气压为13-14.5kpa;所述同步调节微波输入功率为调节至微波功率为1.7-2.2kw。

22、进一步地,步骤(2)中所述沉积基底温度为700-800℃;所述甲烷的流量为12sccm;所述形核的时间为1h,所述形核温度为700℃。

23、进一步地,步骤(4)中所述各项工艺参数为:微波输入功率为2-2.5kw,沉积基底的温度为800-900℃,降低甲烷流量至10sccm使反应腔的压强为14kpa,制备时间为4h。本发明通过控制形核时间和调节氢气流量和反应温度,并保持反应腔气压为14kpa及输入功率为2-2.5kw来改变沉积碳与钛箔最上层的反应状态,使其反应状态达到最佳。

24、进一步地,本发明中的步骤(1)-(4)中所用到的甲烷均为高纯甲烷,纯度≥99%;氢气均为高纯氢气,纯度≥99%。

25、与现有技术相比,本发明具有以下有益效果:本发明通过微波等离子体化学气相沉积制备的碳化钛采用双导铜箔和钛箔为原料,无需消耗大量的时间以及热源,制备效率高;反应时间短。本发明综合考虑了铜箔在高温状态下能快速促进甲烷裂解的优点,通过铜箔和钛箔的设计,并采用合适的加工方法更加快速简洁制备出二维材料碳化钛,是突破用三步法(烧结、刻蚀、剥离)制备二维材料这种传统方式的关键。

26、本发明较传统强酸刻蚀法,具有节能、省时、环保等诸多优势;而且本发明制备的碳化钛形核生长速率快,杂质官能团少,满足微波等离子体化学气相沉积法对碳化钛的形核生长的有效控制和制备效率高效的工艺要求。本发明的制备方法简单,能够制备大面积碳化钛,适合于制备不同尺寸及厚度的碳化钛,而且制备的速度较快。

技术特征:

1.一种用微波等离子体化学气相沉积制备的碳化钛,其特征在于,所述碳化钛以双导铜箔和钛箔为衬底;

2.一种如权利要求1所述的用微波等离子体化学气相沉积制备碳化钛的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的用微波等离子体化学气相沉积制备碳化钛的制备方法,其特征在于,步骤(1)中所述沉积基底为所述双导铜箔和钛箔。

4.根据权利要求2所述的用微波等离子体化学气相沉积制备碳化钛的制备方法,其特征在于,步骤(1)中所述表面预处理的过程具体为:

5.根据权利要求2所述的用微波等离子体化学气相沉积制备碳化钛的制备方法,其特征在于,步骤(1)中所述抽真空至反应腔的气压为0.5-1.0pa;

6.根据权利要求2所述的用微波等离子体化学气相沉积制备碳化钛的制备方法,其特征在于,步骤(2)中两次通入氢气的流量均为400sccm;

7.根据权利要求2所述的用微波等离子体化学气相沉积制备碳化钛的制备方法,其特征在于,步骤(2)中所述沉积基底温度为700-800℃;

8.根据权利要求2所述的用微波等离子体化学气相沉积制备碳化钛的制备方法,其特征在于,步骤(3)中所述各项工艺参数为:微波输入功率为2-2.5kw,沉积基底的温度为800-900℃,降低甲烷流量至10sccm使反应腔的压强为14kpa,制备时间为4h。

9.根据权利要求2所述的用微波等离子体化学气相沉积制备碳化钛的制备方法,其特征在于,步骤(1)-(3)中所述甲烷为高纯甲烷,纯度≥99%;

技术总结

本发明公开了一种用微波等离子体化学气相沉积制备的碳化钛及其制备方法,属于功能二维材料表面工程技术领域。所述碳化钛以双导铜箔和钛箔为衬底。具体方法为:先将沉积基底进行表面预处理,然后将其置于基片台的中心的凹槽处,再将钼钛放于接有冷水管的载物台上,关闭反应腔,进行抽真空后向反应腔中分别通入甲烷和氢气;继续通入氢气至所述反应腔,利用微波产生等离子体,之后再次通入氢气,并同步调节微波输入功率,依据所述沉积基底温度通入甲烷进行钛箔表面形核;调节装置的各项工艺参数进行碳化钛的制备。本发明的制备方法简单、速度快,能够制备大面积碳化钛,适合于制备不同尺寸及厚度的碳化钛。

技术研发人员:郭胜惠,张凯杰,胡龙涛

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!