一种可自动脱模的内胎膜以及耐材浇筑方法与流程

本发明涉及砌筑设备的,尤其是一种可自动脱模的内胎膜以及耐材浇筑方法。

背景技术:

1、冶金领域中,铁包或钢包是用于盛放熔融状态下的钢水或铁水的一种容器,主要用途是将高炉铁水或钢水运输至转炉或者混铁炉中。现有技术中的铁包或钢包的外形大多是由钢板焊接的桶状结构,其外壳包壁由外到内依次为绝热层、不定型耐材和耐火砖。其中,不定型耐材通常是采用胎具浇筑成型的方式制备,具体为,在铁包或钢包贴完绝热层后,在铁包或钢包中间放置固定胎具,不定型浇筑料浇筑在胎具和铁包(或钢包)的绝热层之间,待浇筑料固化成型后,用吊车将胎具从铁包(或钢包)浇筑料中拔出,即得到不定型耐材。但因浇筑料紧实度、干燥度不一,造成拔模摩擦力差异较大;而拔模角度及力道控制差异,往往会使固化的耐材产生缺陷,需额外进行修补工序,使得铁包(或钢包)的成型效果不佳,容易造成漏钢、穿包事故。

技术实现思路

1、本发明要解决的技术问题是提供一种可自动脱模的内胎膜以及耐材浇筑方法,以有效解决胎具浇筑后脱模效果不佳,容易对固化成型后的浇筑造成损伤的问题。

2、为达到上述目的,本发明的技术方案是:

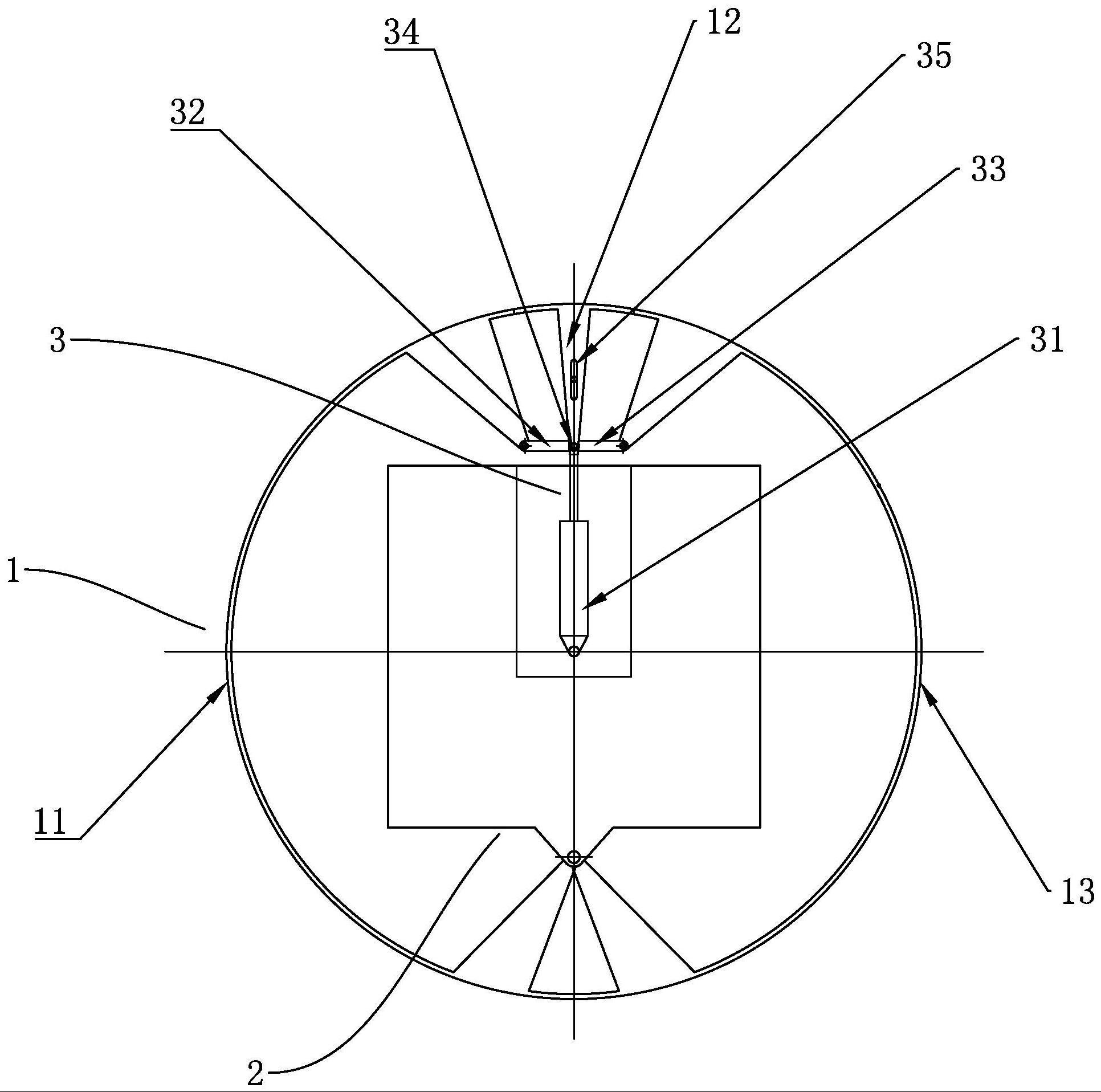

3、一种可自动脱模的内胎膜,包括胎膜本体、固定架以及推杆组件,所述胎膜本体包括第一胎膜段、第二胎膜段以及第三胎膜段,所述第一胎膜段、第二胎膜段以及第三胎膜段均为弧形结构,三者依次围合设置,所述固定架位于所述胎膜本体的内部,所述第一胎膜段、第二胎膜段以及第三胎膜段的下段分别与所述固定架铰接;所述推杆组件位于所述固定架和胎膜本体之间,所述推杆组件分别与所述第一胎膜段、第二胎膜段以及第三胎膜段铰接,所述推杆组件动作,以推动所述第一胎膜段、第二胎膜段以及第三胎膜段向着远离所述固定架的方向移动,以使三者彼此相接,围合成一横截面为圆形的桶状结构,或向着靠近所述固定架的方向移动,三者相互分离。

4、进一步的,所述推杆组件包括推杆、第一连杆和第二连杆,所述第一连杆的第一端、第二连杆的第一端以及推杆通过第一销轴铰接,所述第一连杆的第二端与所述第一胎膜段铰接,所述第二连杆的第二端与所述第三胎膜段铰接,所述推杆的第一端固定于所述固定架上,第二端与所述第二胎膜段铰接,以使所述推杆组件动作,分别带动所述第一胎膜段、第三胎膜段以及所述第二胎膜段靠近所述固定架或远离所述固定架。

5、进一步的,所述推杆为电液推杆或液压缸或电动缸。

6、进一步的,所述推杆组件的数量设置有多个。

7、进一步的,所述第一胎膜段、第二胎膜段以及第三胎膜段为上宽下窄的弧形结构,以使第一胎膜段、第二胎膜段以及第三胎膜段围合成上宽下窄的圆台型的桶状结构。

8、进一步的,所述第一胎膜段和第三胎膜段的外轮廓均为圆弧状结构,所述第一胎膜段和第三胎膜段沿着所述固定架的竖向中心线对称设置。

9、进一步的,所述第一胎膜段和第三胎膜段的上段和下段均分别一体成型有上悬臂和下悬臂,所述第一胎膜段的下段和第三胎膜段的下段分别通过所述下悬臂与所述固定架铰接,所述第一胎膜段的上段通过所述上悬臂与所述第一连杆铰接,所述第三胎膜段的上段通过所述上悬臂与所述第二连杆铰接。

10、进一步的,所述第一胎膜段和第三胎膜段的上悬臂和下悬臂均为三角形悬臂。

11、进一步的,所述第二胎膜段一体成型有连接臂,所述连接臂与所述推杆铰接,所述连接臂上开设有长形孔,以供所述固定架上固定设置的第二销轴穿设,所述第二销轴在所述连接臂的长形孔内移动。

12、本发明还提供一种耐材浇筑方法,其特征在于:提供上述所述的可自动脱模的内胎膜;

13、步骤1:在浇筑容器内浇筑底浇筑料;

14、步骤2:将底板和可自动脱模的内胎膜整体吊入浇筑容器内;

15、步骤3:驱动所述推杆组件的推杆动作,以带动所述第一胎膜段、第二胎膜段以及第三胎膜段向着远离所述固定架的方向移动,使其三者彼此相连,围合成一横截面为圆形的桶状结构;

16、步骤4:在胎膜本体和浇筑容易之间浇筑侧壁浇筑料;

17、步骤5:待侧壁浇筑料固化成型后,驱动所述推杆组件反方向动作,以带动所述第一胎膜段、第二胎膜段以及第三胎膜段向着靠近所述固定架的方向移动,使其三者彼此分离,实现脱模。

18、通过本发明提供的技术方案,具有如下有益效果:

19、首先,本发明将胎膜本体设置为第一胎膜段、第二胎膜段以及第三胎膜段,通过推杆组件带动第一胎膜段、第二胎膜段以及第三胎膜段动作,以在浇筑前,自动形成横截面为圆形的桶状结构,以便于浇筑料浇筑成型;在浇筑成型后,则驱动推杆组件动作,以带动第一胎膜段、第二胎膜段以及第三胎膜段均往固定架方向收缩,实现自动脱模,大大减少脱模难度,降低浇注料损坏的可能。其次,本发明不仅可用于治具领域的钢包或铁包的砌筑,也可用于其他砌筑、或造型所述截面圆形的内胎膜的场合。

技术特征:

1.一种可自动脱模的内胎膜,其特征在于:包括胎膜本体、固定架以及推杆组件,所述胎膜本体包括第一胎膜段、第二胎膜段以及第三胎膜段,所述第一胎膜段、第二胎膜段以及第三胎膜段均为弧形结构,三者依次围合设置,所述固定架位于所述胎膜本体的内部,所述第一胎膜段、第二胎膜段以及第三胎膜段的下段分别与所述固定架铰接;所述推杆组件位于所述固定架和胎膜本体之间,所述推杆组件分别与所述第一胎膜段、第二胎膜段以及第三胎膜段铰接,所述推杆组件动作,以推动所述第一胎膜段、第二胎膜段以及第三胎膜段向着远离所述固定架的方向移动,以使三者彼此相接,围合成一横截面为圆形的桶状结构,或向着靠近所述固定架的方向移动,三者相互分离。

2.根据权利要求1所述的可自动脱模的内胎膜,其特征在于:所述推杆组件包括推杆、第一连杆和第二连杆,所述第一连杆的第一端、第二连杆的第一端以及推杆通过第一销轴铰接,所述第一连杆的第二端与所述第一胎膜段铰接,所述第二连杆的第二端与所述第三胎膜段铰接,所述推杆的第一端固定于所述固定架上,第二端与所述第二胎膜段铰接,以使所述推杆组件动作,分别带动所述第一胎膜段、第三胎膜段以及所述第二胎膜段靠近所述固定架或远离所述固定架。

3.根据权利要求2所述的可自动脱模的内胎膜,其特征在于:所述推杆为电液推杆或液压缸或电动缸。

4.根据权利要求2所述的可自动脱模的内胎膜,其特征在于:所述推杆组件的数量设置有多个。

5.根据权利要求1所述的可自动脱模的内胎膜,其特征在于:所述第一胎膜段、第二胎膜段以及第三胎膜段为上宽下窄的弧形结构,以使第一胎膜段、第二胎膜段以及第三胎膜段围合成上宽下窄的圆台型的桶状结构。

6.根据权利要求1所述的可自动脱模的内胎膜,其特征在于:所述第一胎膜段和第三胎膜段的外轮廓均为圆弧状结构,所述第一胎膜段和第三胎膜段沿着所述固定架的竖向中心线对称设置。

7.根据权利要求2所述的可自动脱模的内胎膜,其特征在于:所述第一胎膜段和第三胎膜段的上段和下段均分别一体成型有上悬臂和下悬臂,所述第一胎膜段的下段和第三胎膜段的下段分别通过所述下悬臂与所述固定架铰接,所述第一胎膜段的上段通过所述上悬臂与所述第一连杆铰接,所述第三胎膜段的上段通过所述上悬臂与所述第二连杆铰接。

8.根据权利要求7所述的可自动脱模的内胎膜,其特征在于:所述第一胎膜段和第三胎膜段的上悬臂和下悬臂均为三角形悬臂。

9.根据权利要求2所述的可自动脱模的内胎膜,其特征在于:所述第二胎膜段一体成型有连接臂,所述连接臂与所述推杆铰接,所述连接臂上开设有长形孔,以供所述固定架上固定设置的第二销轴穿设,所述第二销轴在所述连接臂的长形孔内移动。

10.一种耐材浇筑方法,其特征在于:提供如权利要求1-9任一所述的可自动脱模的内胎膜;

技术总结

本发明公开一种可自动脱模的内胎膜以及耐材浇筑方法,包括胎膜本体、固定架以及推杆组件,所述胎膜本体包括第一胎膜段、第二胎膜段以及第三胎膜段,其三者均为弧形结构,且依次围合设置,所述固定架位于胎膜本体的内部,所述第一胎膜段、第二胎膜段以及第三胎膜段的下段分别与固定架铰接;所述推杆组件位于固定架和胎膜本体之间,所述推杆组件分别与第一胎膜段、第二胎膜段以及第三胎膜段铰接,所述推杆组件动作,以推动第一胎膜段、第二胎膜段以及第三胎膜段向着远离固定架的方向移动,以使三者彼此相接,围合成一横截面为圆形的桶状结构,或向着靠近固定架的方向移动,三者相互分离。本发明有效解决胎具浇筑后脱模效果不佳的问题。

技术研发人员:黄俊

受保护的技术使用者:中冶南方工程技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!