金属表面精整设备以及精整方法与流程

本发明涉及液体抛光,具体而言涉及金属表面精整设备以及精整方法。

背景技术:

1、对于各类金属零件,尤其是增材制造形成的金属零件,由于其形状特殊,表面粗糙度大,因此,有必要对其表面进行精整,一般使用等离子抛光技术对上述的金属零件进行表面抛光处理,由于其抛光液采用的是低浓度中性盐溶液(中性盐溶液可以直接排放),抛光过程中产生的废水只是含有等离子抛去的金属,污染小、加工成本低,对于机械抛光无法加工的具有复杂形状的零件,电解质-等离子抛光能够获得一致性很好的加工表面,因此被应用于不锈钢、铜合金、铝合金、钛合金等金属零部件的抛光、去毛刺。

2、目前的等离子抛光设备通常采用线性的气缸或电动缸作为工件的驱动元件,控制待抛光元件沉入抛光液或从抛光液中取出,而抛光过程中不可避免的产生蒸汽,因此,对驱动元件的伸缩运动产生影响,同时这种蒸汽也造成了抛光液的减少,让抛光液的浓度不稳定,不利于达到好的表面精整效果。

技术实现思路

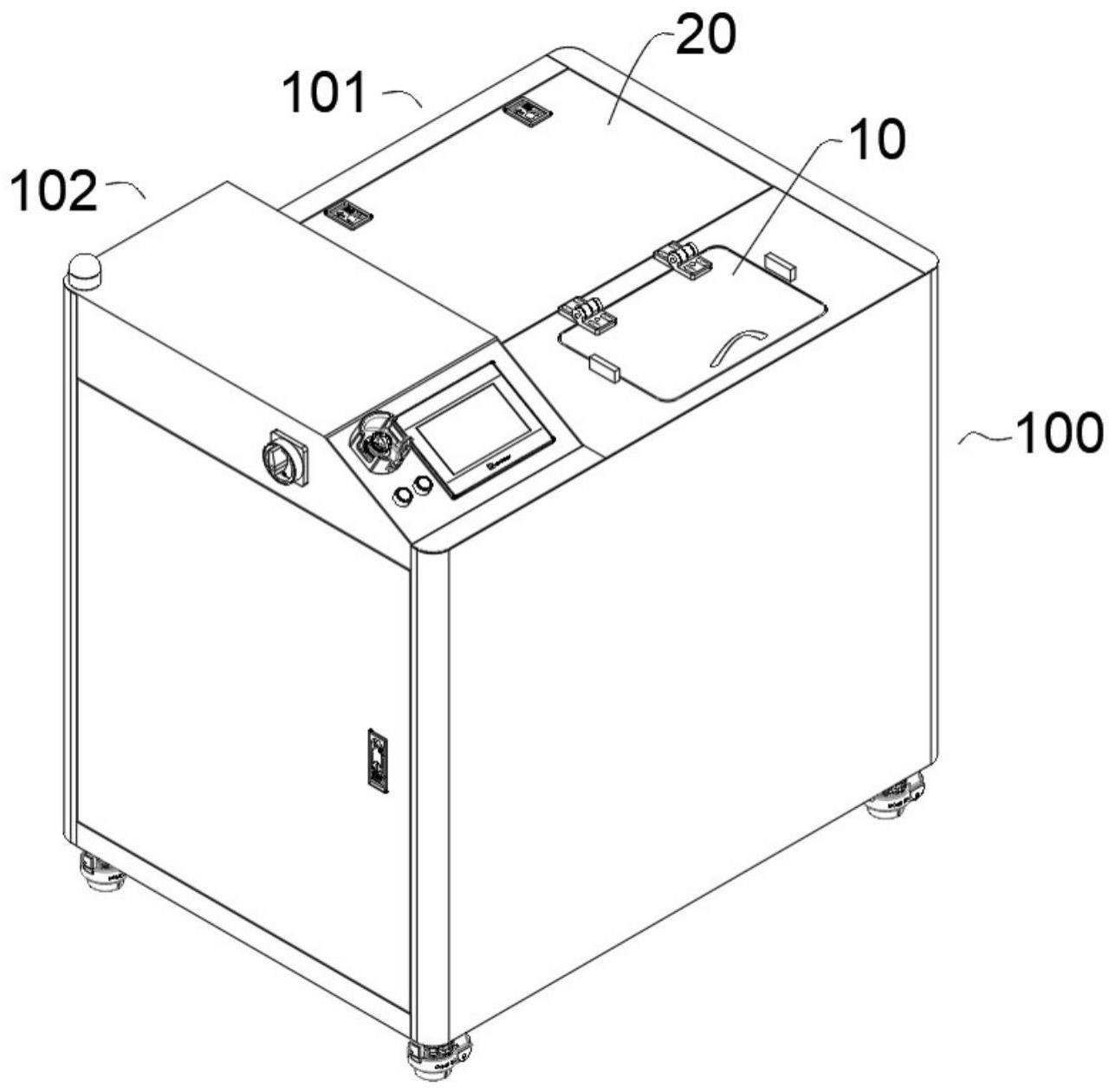

1、本发明第一方面提出一种技术方案,一种金属表面精整设备,包括:

2、加工槽,所述加工槽的底部定义加工区,工件被安装到挂具并被挂放到所述加工槽的加工区,所述加工槽用于连接电源负极,所述挂具用于连接电源正极;

3、副槽,用于容纳抛光液;

4、循环管道,包括泵液管道和溢流管道;

5、其中,所述溢流管道的第一端连接到所述加工槽,且处于加工区的上方,所述溢流管道的第二端连接到所述副槽;

6、所述泵液管道的第一端连接到所述加工槽的底部,所述泵液管道的第二端连接到所述副槽;

7、所述泵液管道用于将副槽内的抛光液由所述加工槽底部泵入至加工区,使处于加工区的工件被抛光处理。

8、优选的,所述泵液管道的第一端连接喷头,所述喷头处于所述加工槽的底部中央位置,所述喷头被设置成与轴线具有夹角的喷水口,使加工区内的抛光液发生流动。

9、优选的,所述喷头被构造成柱状,所述喷头包括螺纹连接段和堵头,所述螺纹连接段连接到所述泵液管道,所述堵头的侧壁设有多个所述喷水口,所述喷水口的开口方向与所述喷头的轴线相切,且平行于堵头的径向平面。

10、优选的,还包括电源系统,所述电源系统设有电流检测部件,所述泵液管道包括串联的第一泵液管、循环泵和第二泵液管,所述第一泵液管的第一端连接到所述副槽的底部,所述第二泵液管的第二端连接到所述加工槽的底部;

11、所述第二泵液管上设有流量阀,用于控制泵入所述加工槽中抛光液的流速,使电路中的电流处于预设范围。

12、优选的,所述副槽内设有加热部件,用于将所述副槽内的抛光液加热到预定温度;

13、所述幅槽上设有蒸汽冷凝部件,用于收集幅槽、加工槽以及循环管道中的热蒸汽。

14、优选的,所述第二泵液管以及副槽之间还设有回水管,所述回水管上设有回水阀,所述回水阀用于控制所述回水管的通断,所述副槽的顶部还设有注水管以及注水阀,所述副槽的底部还设有排水管以及排水阀,用于将所述副槽内的抛光液排空。

15、优选的,所述溢流管道中还设有过滤部件,所述溢流管道的最低点高于所述副槽进水的最高水位。

16、优选的,所述加工槽的开口向上,所述加工槽的开口处设有盖板,所述加工槽内壁设有挂具定位部件,用于挂载所述挂具,使工件在抛光液充满加工区之前处于加工区。

17、本发明第二方面提出一种技术方案,一种金属表面精整方法,使用上述的金属表面精整设备,包括以下步骤:

18、步骤s1、将工件挂载在挂具,并将挂具安装到加工槽内,使工件处于加工区;

19、步骤s2、向副槽内加入预定量的抛光液,并对幅槽内的抛光液加热到预定温度;

20、步骤s3、挂具连接到电源正极,加工槽的槽体连接到电源负极;

21、步骤s4、将幅槽内的抛光液泵入到加工槽内,使挂具、抛光液、槽体形成导电回路,对工件进行抛光处理;

22、步骤s5、处理结束后,将加工槽内的抛光液回流至幅槽;

23、其中,保持抛光液在加工槽、幅槽之间循环流动。

24、优选的,在步骤s4中,检测回路中的电流,控制向加工槽内注入抛光液的流速,使电流稳定在预设范围。

25、优选的,在步骤s2-s5中,使用蒸汽冷凝部件对幅槽、加工槽以及循环管道中存在的蒸汽进行收集。

26、与现有技术相比,本发明的优点在于:

27、本发明采用液位升降循环方式替代了现有电缸升降的方式实现加工过程逐步启动,解决了机械传动过程中蒸汽泄漏的问题,降低了制作成本,避免了机械运动及线材运动过程中出现老化及故障问题;

28、另外,本发明采用抛光液循环方式,抛光液从副槽、泵液管道、加工槽和溢流管道中不断的循环,通过这种流动的抛光液可增加抛光时的流动性,避免杂质的堆积,同时这种循环过程有利于对杂质以及产生的热蒸汽进行收集,也有利于控制加工槽中的液位。

技术特征:

1.一种金属表面精整设备,其特征在于,包括:

2.根据权利要求1所述的金属表面精整设备,其特征在于,所述泵液管道的第一端连接喷头(46),所述喷头(46)处于所述加工槽(10)的底部中央位置,所述喷头(46)被设置成与轴线具有夹角的喷水口(463),使加工区内的抛光液发生流动。

3.根据权利要求2所述的金属表面精整设备,其特征在于,所述喷头(46)被构造成柱状,所述喷头(46)包括螺纹连接段(461)和堵头(462),所述螺纹连接段(461)连接到所述泵液管道,所述堵头(462)的侧壁设有多个所述喷水口(463),所述喷水口(463)的开口方向与所述喷头(46)的轴线相切,且平行于堵头(462)的径向平面。

4.根据权利要求1所述的金属表面精整设备,其特征在于,还包括电源系统,所述电源系统设有电流检测部件,所述泵液管道包括串联的第一泵液管(41)、循环泵(42)和第二泵液管(43),所述第一泵液管(41)的第一端连接到所述副槽(20)的底部,所述第二泵液管(43)的第二端连接到所述加工槽(10)的底部;

5.根据权利要求1所述的金属表面精整设备,其特征在于,所述副槽(20)内设有加热部件(22),用于将所述副槽(20)内的抛光液加热到预定温度;

6.根据权利要求4所述的金属表面精整设备,其特征在于,所述第二泵液管(43)以及副槽(20)之间还设有回水管(62),所述回水管(62)上设有回水阀(61),所述回水阀(61)用于控制所述回水管(62)的通断,所述副槽(20)的顶部还设有注水管(24)以及注水阀(25),所述副槽(20)的底部还设有排水管(52)以及排水阀(51),用于将所述副槽(20)内的抛光液排空。

7.根据权利要求1-6中的任意一项所述的金属表面精整设备,其特征在于,所述溢流管道(14)中还设有过滤部件,所述溢流管道(14)的最低点高于所述副槽(20)进水的最高水位。

8.根据权利要求1-6中的任意一项所述的金属表面精整设备,其特征在于,所述加工槽(10)的开口向上,所述加工槽(10)的开口处设有盖板(12),所述加工槽(10)内壁设有挂具(30)定位部件,用于挂载所述挂具(30),使工件在抛光液充满加工区之前处于加工区。

9.一种金属表面精整方法,其特征在于,使用权利要求1-8中的任意一项所述的金属表面精整设备,包括以下步骤:

10.根据权利要求9所述的金属表面精整方法,其特征在于,在步骤s4中,检测回路中的电流,控制向加工槽(10)内注入抛光液的流速,使电流稳定在预设范围。

11.根据权利要求9所述的金属表面精整方法,其特征在于,在步骤s2-s5中,使用蒸汽冷凝部件(70)对幅槽(20)、加工槽(10)以及循环管道中存在的蒸汽进行收集。

技术总结

本发明涉及液体抛光技术领域,具体而言涉及金属表面精整设备以及精整方法,包括:加工槽,所述加工槽的底部定义加工区,工件被安装到挂具并被挂放到所述加工槽的加工区,所述加工槽用于连接电源负极,所述挂具用于连接电源正极;副槽,用于容纳抛光液;循环管道,包括泵液管道和溢流管道;其中,所述溢流管道的第一端连接到所述加工槽,且处于加工区的上方,所述溢流管道的第二端连接到所述副槽。本发明采用液位升降循环方式替代了现有电缸升降的方式实现加工过程逐步启动,解决了机械传动过程中蒸汽泄漏的问题;本发明采用抛光液循环方式,通过这种流动的抛光液可增加抛光时的流动性,避免杂质的堆积。

技术研发人员:屠学波,张晓静,陈小龙,李永华

受保护的技术使用者:南京尚吉增材制造研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!