一种镁铝复合板的制备方法及镁铝复合板

本发明属于镁铝复合材料,具体而言,它涉及一种镁铝复合板的制备方法及镁铝复合板。

背景技术:

1、面对全球环境危机和能源危机,轻量化和新能源的发展越来越受到重视,而镁、铝以其重量轻、比强度高的特性以及矿产资源丰富等优势成为实现轻量化最有效的材料,在航空航天领域、汽车轮船列车等大型运输设备领域、电子领域等有广泛应用。与此同时,镁合金的电磁屏蔽效果强、压铸性能好、阻尼高,铝合金则具有耐腐蚀、易加工等优点,因此结合镁、铝合金的优势,制备满足多种性能要求的镁铝复合材料,进而实现单一合金不具备的综合性能,具有极高的工程应用价值。

2、制备镁铝复合材料的方法有焊接、轧制、挤压和铸造等,但都存在一个共性问题,即界面处mg2al3和mg17al12等硬脆中间相的连续生长,这是导致镁铝复合材料连接失效和断裂的主要原因之一。因此,减少或消除中间相的连续生长对于提高镁铝复合材料的界面结合性能具有重要意义。目前的研究方向主要有两个:一是改善复合工艺,避免连续的中间相生成;二是通过添加中间层的方法阻止镁、铝元素的相互扩散,避免中间相的形成。

3、申请人在之前的研究工作中,在申请号为201910396674.0的专利文献中披露了一种提高铝-镁复合板界面结合强度的方法,通过在铝-镁复合板界面喷洒金属粉末,有效防止了金属间化合物的生长,提高了铝板和镁板的结合强度。然而,在相关技术中,金属粉末仅仅是喷洒在镁板和铝板表面,未能固定,在后续轧制时极易因抖动等原因造成粉末团聚,从而使得镁铝复合板界面粉末分布不均匀,最终导致板材界面结合强度的提高受到限制。

技术实现思路

1、本发明的目的在于,提供一种镁铝复合板的制备方法及镁铝复合板,通过冷喷涂金属粉末将其固定在镁板表面,能够进一步提高镁铝复合板的界面结合强度。

2、第一方面,本发明提供一种镁铝复合板的制备方法,包括以下制备步骤:

3、s1.提供镁板和铝板,并分别对所述镁板和铝板的表面进行预处理,预处理包括表面切削处理、表面打磨处理或表面清洗处理中的至少一种;

4、s2.对所述镁板经过预处理的表面进行金属粉末冷喷涂;

5、s3.将所述镁板经过冷喷涂的表面和所述铝板经过预处理的表面进行堆叠后,对所述镁板和铝板进行热轧复合,得到镁铝复合板。

6、可选的,步骤s2中,所述金属粉末包括单金属粉末、合金粉末或金属复合粉末中的至少一种,所述金属粉末的成分包括铜、镍、钛、铝、铁、钴、铬、锌、镁、钨、钼、锰或稀土中的至少一种。

7、可选的,步骤s2中,所述冷喷涂的温度为400~900℃,压力为2~5mpa。

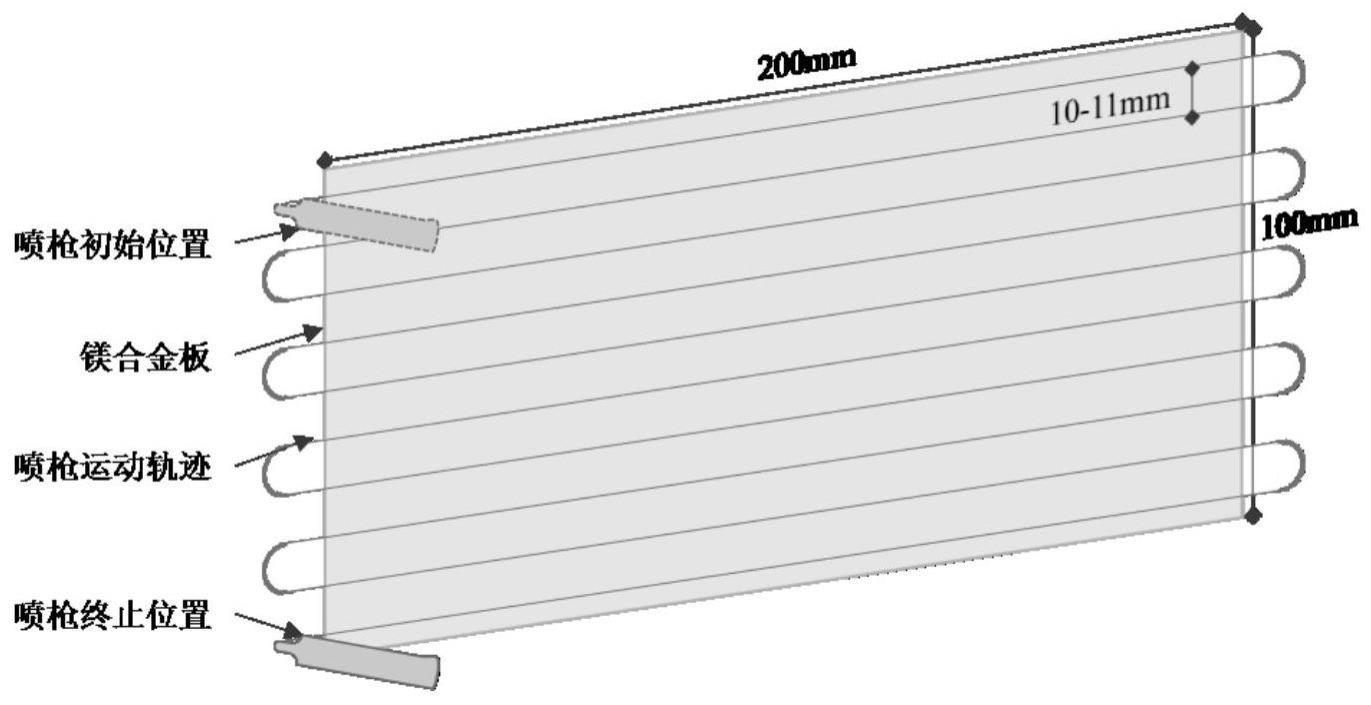

8、可选的,步骤s2中,所述金属粉末的平均粒度为10-120μm,所述金属粉末的喷涂量为30-400g/m2,所述冷喷涂的喷枪沿着所述镁板的轧制方向或铸造结晶方向匀速移动进行喷涂,所述喷枪平行的相邻移动路径之间的垂直间距为5~15mm。

9、可选的,步骤s3中,所述堆叠采用镁板+铝板的方式或采用铝板+镁板+铝板的方式,所述热轧复合的温度为200-500℃,所述热轧复合的总变形量为30%以上。

10、可选的,步骤s2中,所述金属粉末为铜粉或镍粉,所述冷喷涂的温度为600~800℃,压力为3~5mpa。

11、可选的,步骤s2中,所述铜粉或镍粉的平均粒度为10-120μm,所述铜粉或镍粉的喷涂量为50-360g/m2,所述冷喷涂的喷枪沿着所述镁板的轧制方向或铸造结晶方向匀速移动进行喷涂,所述喷枪平行的相邻移动路径之间的垂直间距为5~15mm。

12、可选的,步骤s2中,所述铜粉或镍粉的喷涂量为330-360g/m2,所述喷枪平行的相邻移动路径之间的垂直间距为8~12mm。

13、可选的,步骤s3中,所述热轧复合的温度为400-480℃,轧制总变形量为50%以上;步骤s2中所述金属粉末为铜粉时,所述镁铝复合板的复合表面上的物相结构包括cu相、mgcu2相和alcu3相。

14、第二方面,本发明提供一种镁铝复合板,由前述的镁铝复合板的制备方法制备得到。

15、综上所述,本发明具有以下至少一种有益效果:

16、1.本发明提供一种镁铝复合板的制备方法,通过对经过预处理的镁板的复合表面冷喷涂金属粉末,金属粉末在冷喷涂过程中保持固态粉末颗粒,通过高速撞击镁板产生变形,加上部分力转化的热量,与镁板结合固定,避免了金属粉末在后续的堆叠、热轧复合过程中发生移动而导致粉末团聚,同时,金属粉末颗粒的固定使得复合过程中其承受的应力未因其移动、滚动、飞溅等而降低,因此金属粉末更易与铝板和镁板的界面产生冶金结合,从而起到进一步改善界面结合的效果。

17、2.本发明提供一种镁铝复合板的制备方法,冷喷涂喷枪沿着镁板的轧制方向或铸造结晶方向匀速移动进行喷涂,通过精确控制冷喷涂的温度、压力、金属粉末的粒径、金属粉末的喷涂量、喷枪的移动路径以及热轧的温度和变形量,使得金属粉末在镁板和铝板的复合界面上均匀分散,间隔分布,并分别与镁板和铝板发生反应形成非连续金属间化合物,在后续的实施例中,当金属粉末为铜粉时,镁铝复合板的界面上,除了检测到cu相以外,还检测到新的金属间化合物mgcu2相和alcu3相,克服了铜粉不易与镁板反应形成冶金结合的缺陷,进一步提高了金属颗粒的“钉轧”效应,从而提高了镁铝复合板的界面结合强度,测得界面结合强度能够达到5.9n/mm以上。

18、3.本发明提供的一种镁铝复合板的制备方法,利用冷喷涂使得金属粉末在喷涂后与镁板固定结合,使得金属粉末能够跟随镁板轧制变形而进一步分散均匀,因此能够显著提高金属粉末的喷涂量,在后续记载的实施例中,喷枪平行的相邻移动路径之间的垂直间距为8~12mm,铜粉喷涂量达到330~360g/m2时,铜粉仍然保持间隔分布,并与镁板和铝板分别形成非连续分布的mgcu2相和alcu3相,使得镁铝复合板的界面结合强度能够达到8.1n/mm以上。

技术特征:

1.一种镁铝复合板的制备方法,其特征在于,包括以下制备步骤:

2.根据权利要求1所述的镁铝复合板的制备方法,其特征在于,步骤s2中,所述金属粉末包括单金属粉末、合金粉末或金属复合粉末中的至少一种,所述金属粉末的成分包括铜、镍、钛、铝、铁、钴、铬、锌、镁、钨、钼、锰或稀土中的至少一种。

3.根据权利要求1所述的镁铝复合板的制备方法,其特征在于,步骤s2中,所述冷喷涂的温度为400~900℃,压力为2~5mpa。

4.根据权利要求1所述的镁铝复合板的制备方法,其特征在于,步骤s2中,所述金属粉末的平均粒度为10-120μm,所述金属粉末的喷涂量为30-400g/m2,所述冷喷涂的喷枪沿着所述镁板的轧制方向或铸造结晶方向匀速移动进行喷涂,所述喷枪平行的相邻移动路径之间的垂直间距为5~15mm。

5.根据权利要求1所述的镁铝复合板的制备方法,其特征在于,步骤s3中,所述堆叠采用镁板+铝板的方式或采用铝板+镁板+铝板的方式,所述热轧复合的温度为200-500℃,所述热轧复合的总变形量为30%以上。

6.根据权利要求1所述的镁铝复合板的制备方法,其特征在于,步骤s2中,所述金属粉末为铜粉或镍粉,所述冷喷涂的温度为600~800℃,压力为3~5mpa。

7.根据权利要求6所述的镁铝复合板的制备方法,其特征在于,步骤s2中,所述铜粉或镍粉的平均粒度为10-120μm,所述铜粉或镍粉的喷涂量为50-360g/m2,所述冷喷涂的喷枪沿着所述镁板的轧制方向或铸造结晶方向匀速移动进行喷涂,所述喷枪平行的相邻移动路径之间的垂直间距为5~15mm。

8.根据权利要求7所述的镁铝复合板的制备方法,其特征在于,步骤s2中,所述铜粉或镍粉的喷涂量为330-360g/m2,所述喷枪平行的相邻移动路径之间的垂直间距为8~12mm。

9.根据权利要求6所述的镁铝复合板的制备方法,其特征在于,步骤s3中,所述热轧复合的温度为400-480℃,轧制总变形量为50%以上;步骤s2中所述金属粉末为铜粉时,所述镁铝复合板的复合表面上的物相结构包括cu相、mgcu2相和alcu3相。

10.一种镁铝复合板,由权利要求1~9任一项所述的镁铝复合板的制备方法制备得到。

技术总结

本发明涉及镁铝复合材料技术领域,具体公开了一种镁铝复合板的制备方法及镁铝复合板,制备方法包括以下制备步骤:S1.提供镁板和铝板,并分别对所述镁板和铝板的表面进行预处理;S2.对所述镁板经过预处理的表面进行金属粉末冷喷涂;S3.将所述镁板经过冷喷涂的表面和所述铝板经过预处理的表面进行堆叠后,热轧复合,得到镁铝复合板。本发明提供的镁铝复合板的制备方法,通过对镁板预处理后的表面进行金属粉末冷喷涂,使得金属粉末沉积固定在镁板表面,再将镁板的冷喷涂表面和铝板的预处理表面进行堆叠后,热轧复合,使得金属粉末与镁板和铝板产生冶金结合,从而进一步提高了镁铝复合板的界面结合强度。

技术研发人员:蒋显全,张睿豪,蒲璐,杨娜,艾晓磊,陈浩然,田宇禾,余江扬,牛政凯,李健,上官董宇

受保护的技术使用者:西南大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!