一种工件密封面顺纹抛光工艺的制作方法

本发明涉及密封件加工工艺改进设计,尤其涉及一种工件密封面顺纹抛光工艺。

背景技术:

1、半导体的设备要求达到最稳定的密封效果,而工件密封面一般由上下两部分组成,上部工件密封面加工成环形用于镶嵌密封压条,下半部工件密封面加工成平面或环形面。工件密封面通过机床设备加工后不能直接使用,因为铣削、磨削加工方法会在零件表面留下切削纹路或磨削划痕,即使是经过磨削加工的表面,表面虽然看起来很光滑,其实表面存在很多的细密微划痕,这些痕迹有的贯穿整个密封面,形成细小的空气流通的通道,无法达到气密性要求;另一方面,经过机床加工的金属表面会残留有油渍,这些油渍也会影响稳定的密封效果。

2、现有技术中,公开号为cn111546251a公开了一种高真空零件深孔或者狭窄区域不规则密封面的抛光方法,使用密封面定位工装以及顶端可以固定砂纸的长杆抛光工具;抛光过程中首先分别使用回转型或者震动型抛光工具,依次使用240#、400#、600#砂纸以及800#抛光布对零件底纹面进行处理,底纹ra要求<16;使用密封面固定工装组成密封面顺纹抛光区域,使用长杆抛光工具,辅以600#砂纸和800#抛光布进行顺纹纹路修饰,最后达到40倍放大镜下,密封面纹路一致,且细腻无杂纹。本发明密封面区域固定工装可以随深孔以及狭窄区域内轮廓与密封面的大小形状而变化。通过调整工装的形状,形成不同状态的密封面区域,便于抛出纹路一致的密封面。

3、公开号为cn114473817a的专利公开了一种工件密封面顺纹自动抛光的工艺及方法,包括零件基材表面的处理和顺纹自动抛光的作业方法,先进行零件基材表面的处理,在零件基材表面的处理完成后,在进行顺纹自动抛光的作业。本发明的零件基材表面的处理和顺纹自动抛光的作业方法易于实现自动化打磨抛光作业,同时实现了自动化,品质管控更全面,降低抛光打磨成本,提高经济效益,并且使得密封件品质得以提升,密封性能提高,节约能源,减少环境污染。

4、上述技术方案中,对零件基材表面的处理和顺纹自动抛光的作业方法易于实现自动化打磨抛光作业,而因半导体的设备密封面的位置需要抛光,抛光要求表面光洁度ra0.2以内,表面的纹路需要抛光到顺纹的纹路,达到最稳定的密封效果,现有的技术方案难以实现,为了达到这个要求,我们进行抛光的研制工作。

5、本申请为了解决上述问题之一,提供了一种工件密封面顺纹抛光工艺。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的问题,而提出的一种工件密封面顺纹抛光工艺,解决了工件密封面抛光要求高的难题,让产品的密封性加强,产品的质量更加稳定。

2、为了实现上述目的,本发明采用了如下技术方案:一种工件密封面顺纹抛光工艺,对通过机加工得到的工件进行去毛刺、去油污和装夹定位操作,包括以下步骤:

3、s1.粗打磨工序,先使用什锦锉或者打磨笔修整工件的压伤和碰伤,光洁度控制在ra6.3以内,再使用砂纸配合气动旋转式抛光机去除工件表面刀纹划伤,光洁度控制在ra3.2以内,再用砂纸沿单一方向打磨,抛光区域纹理一致,光洁度控制在ra1.6以内;

4、s2.半精抛光工序,用砂纸装上气动旋转式抛光机做抛光处理,工件表面的光洁度控制在ra0.8以内,再用百洁布做抛光处理并控制光洁度在ra0.4以内;

5、s3.精抛光工序,用无尘纸打上抛光擦亮剂进行精抛光操作,保证光洁度ra0.2以内。

6、在s1步骤中,使用什锦锉或者打磨笔修整工件整个面的压伤和碰伤直至消除。

7、在s1步骤中,使用80#-120#的砂纸配合气动旋转式抛光机去除工件表面刀纹和划伤直至消除。

8、在s1步骤中,使用180#砂纸沿单一方向打磨,注意不要长时间停留在一处,避免工件产生凹坑和变形。

9、在s2步骤中,使用320#砂纸装上气动旋转式抛光机整体做抛光处理,打磨2分钟。

10、在s2步骤中,使用3000#的百洁布装上环形夹具,沿着工件的安装密封面抛光50次,并控制光洁度控制在ra0.4以内。

11、在s3步骤中,用无尘纸打上抛光擦亮剂做最后精抛光,沿着工件的密封面纹路来回的打磨60圈,保证产品的光洁度ra0.2以内。

12、所述的工件在机加工结束后应先进行去毛刺,使工件无翻边无凸起,抛光前工件必须清洗去污,待抛光表面在抛之前就要有较好的平面度,抛光操作中要均匀顺时针抛光,全程带无尘手套作业,避免出现手印。

13、每换砂纸前,必须先清理上次抛光产生的砂粒和灰尘,避免半精抛或者精抛时由砂粒和灰尘造成的划痕损伤,作业结束后进行自检,抛光区域纹理一致,没有凹陷,周边没有焊接似的飞溅物和黑灰色印迹,做好防护措施。

14、检查光洁度前,用无尘布浸湿清洁剂将工件表面擦拭干净,若没达到要求,需重复前面操作步骤直至达标,抛光完成后,抛光面贴美纹纸,以防止抛光面二次损伤。

15、与现有技术相比,本发明的有益效果是:本发明解决了工件密封面抛光要求高的难题,让产品的密封性加强,产品的质量更加稳定。

技术特征:

1.一种工件密封面顺纹抛光工艺,对通过机加工得到的工件进行去毛刺、去油污和装夹定位操作,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种工件密封面顺纹抛光工艺,其特征在于,在s1步骤中,使用什锦锉或者打磨笔修整工件整个面的压伤和碰伤直至消除。

3.根据权利要求1所述的一种工件密封面顺纹抛光工艺,其特征在于,在s1步骤中,使用80#-120#的砂纸配合气动旋转式抛光机去除工件表面刀纹和划伤直至消除。

4.根据权利要求1所述的一种工件密封面顺纹抛光工艺,其特征在于,在s1步骤中,使用180#砂纸沿单一方向打磨,注意不要长时间停留在一处,避免工件产生凹坑和变形。

5.根据权利要求1所述的一种工件密封面顺纹抛光工艺,其特征在于,在s2步骤中,使用320#砂纸装上气动旋转式抛光机整体做抛光处理,打磨2分钟。

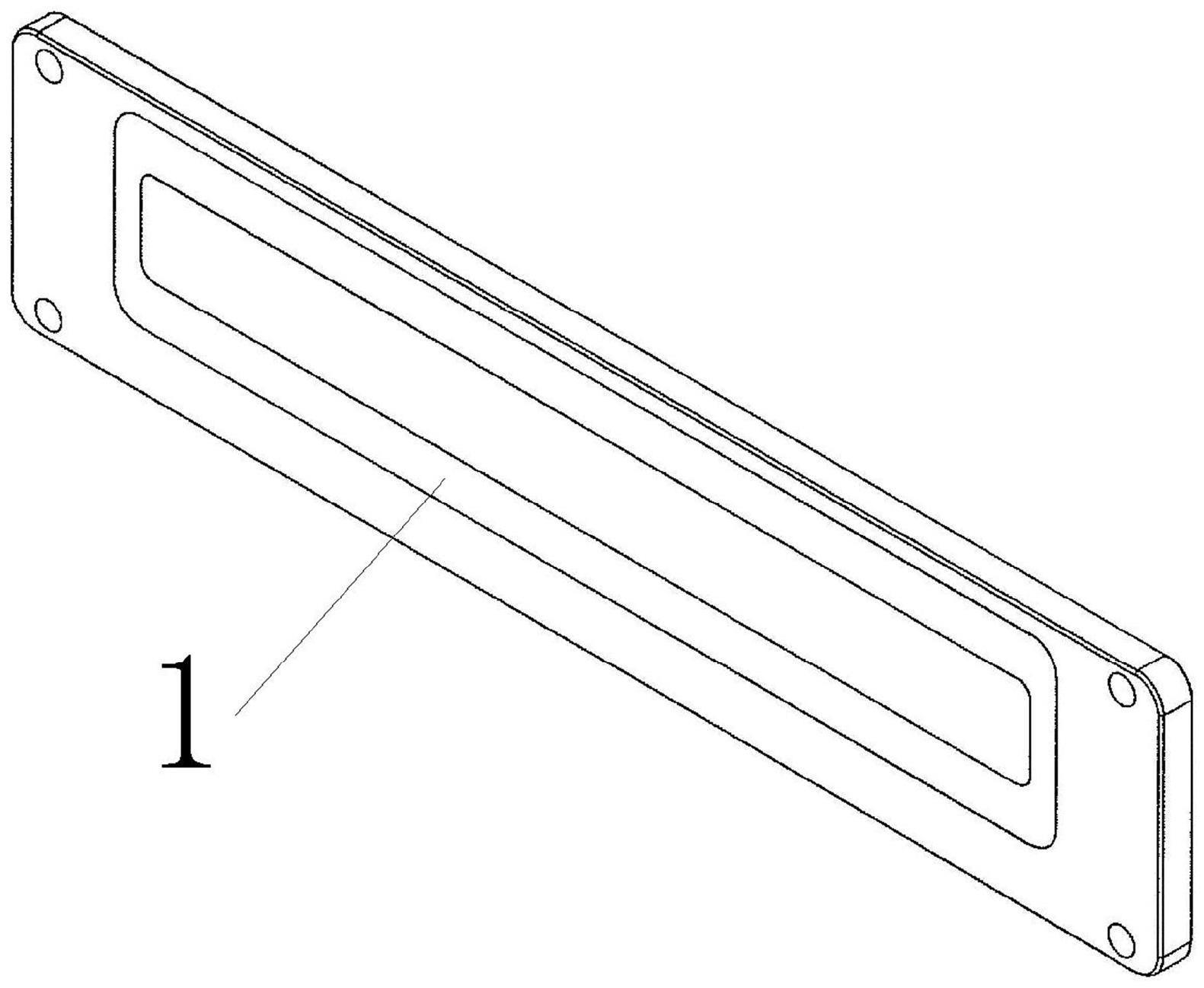

6.根据权利要求1所述的一种工件密封面顺纹抛光工艺,其特征在于,在s2步骤中,使用3000#的百洁布装上环形夹具,沿着工件的密封面(1)抛光50次,并控制光洁度控制在ra0.4以内。

7.根据权利要求1所述的一种工件密封面顺纹抛光工艺,其特征在于,在s3步骤中,用无尘纸打上抛光擦亮剂做最后精抛光,沿着工件的密封面(1)纹路来回的打磨60圈,保证产品的光洁度ra0.2以内。

8.根据权利要求1所述的一种工件密封面顺纹抛光工艺,其特征在于,所述的工件在机加工结束后应先进行去毛刺,使工件无翻边无凸起,抛光前工件必须清洗去污,待抛光表面在抛之前就要有较好的平面度,抛光操作中要均匀顺时针抛光,全程带无尘手套作业,避免出现手印。

9.根据权利要求1所述的一种工件密封面顺纹抛光工艺,其特征在于,每换砂纸前,必须先清理上次抛光产生的砂粒和灰尘,避免半精抛或者精抛时由砂粒和灰尘造成的划痕损伤,作业结束后进行自检,抛光区域纹理一致,没有凹陷,周边没有焊接似的飞溅物和黑灰色印迹,做好防护措施。

10.根据权利要求1所述的一种工件密封面顺纹抛光工艺,其特征在于,检查光洁度前,用无尘布浸湿清洁剂将工件表面擦拭干净,若没达到要求,需重复前面操作步骤直至达标,抛光完成后,抛光面贴美纹纸,以防止抛光面二次损伤。

技术总结

本发明公开了一种工件密封面顺纹抛光工艺,对通过机加工得到的工件进行去毛刺、去油污和装夹定位操作,包括粗打磨工序,先使用什锦锉或者打磨笔修整工件的压伤和碰伤,光洁度控制在RA6.3以内,再使用砂纸配合气动旋转式抛光机去除工件表面刀纹划伤,光洁度控制在RA3.2以内,再用砂纸沿单一方向打磨,抛光区域纹理一致,光洁度控制在RA1.6以内;半精抛光工序,用砂纸装上气动旋转式抛光机做抛光处理,工件表面的光洁度控制在RA0.8以内,再用百洁布做抛光处理并控制光洁度在RA0.4以内;精抛光工序,用无尘纸打上抛光擦亮剂进行精抛光操作,保证光洁度RA0.2以内。本发明解决了工件密封面抛光要求高的难题,让产品的密封性加强,产品的质量更加稳定。

技术研发人员:焦玉平,蒋利芳,李锡,黎志高,熊启明,邓将,曹宣传

受保护的技术使用者:巨力精密设备制造(东莞)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!