装载机配重件的铸造方法与流程

本发明涉及工程机械,具体涉及一种装载机配重件的铸造方法。

背景技术:

1、装载机通常需要在其尾部配置配重件,通过该配重件对装载机起到平衡作用,同时为了保证较佳的配重效果,配重件为整体铸造成型,由于配重件的外部为装载机的外观面,因此,需要在铸造成型时确保配重件外部的外观面与装载机的整体造型一致;传统的配重件铸造方法是选用适当大小的木材原料,将木材原料通过切削、铣刨、精修的方法加工成与配重件造型完全一致的木质模型,然后利用木质模型制作砂型上箱和砂型下箱,将砂型上箱和砂型下箱合模后,注入铁水,完成配重件的铸造,由于配重件的外观面上通常设有logo、凸筋、凹陷的构造,导致其外观面的造型异常复杂,此种传统的铸造方法在加工木质模型时,通过人工操作的方式对木材原料进行修型,耗费的人工成本较高,木质模型制作周期较长,人工操作导致加工成的木质模型的曲面参数与配重件的曲面参数误差较大,因而加工成型的铸件尺寸精度较低。

2、目前,在配重件的铸造过程中,也有的是通过cnc加工中心来制作铁质模型,利用铁质模型制造砂型上箱和砂型下箱,这种操作方式能够使铁质模型的曲面参数与配重件的曲面参数高度一致,但通过cnc加工中心来开发一套铁质模型的成本极高,增大了配重件的加工成本。

技术实现思路

1、针对现有技术的不足,本发明的目的旨在于提供一种装载机配重件的铸造方法,其在提高装载机配重件铸造效率的同时,降低装载机配重件的加工成本。

2、为实现上述目的,本发明采用如下技术方案:

3、装载机配重件的铸造方法,包括如下步骤:

4、s1、制作泡沫模型;

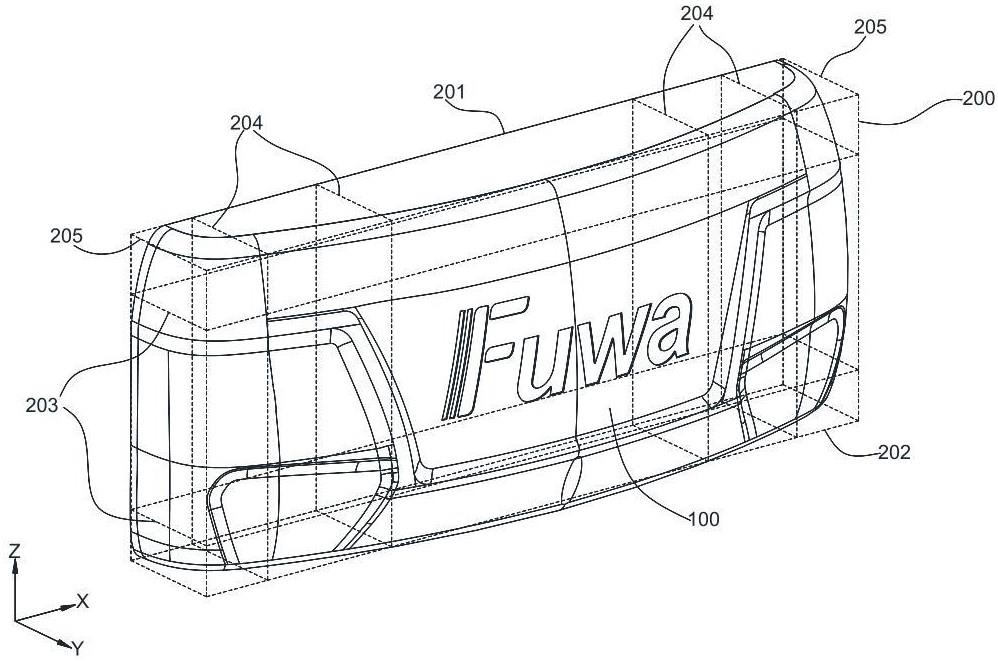

5、s11、在三维模型中建立一个呈长方体的封闭构件,将配重件模型图完全置于该封闭构件中,使配重件模型图的顶面与封闭构件的顶端面平齐、配重件模型图的底面与封闭构件的底端面平齐,封闭构件的长、宽、高分别与x轴、y轴、z轴一致,配重件模型图的长度、高度、宽度方向分别与x轴、y轴、z轴一致;

6、s12、在三维模型中建立若干与xy面平行的水平切面、以及若干与yz面平行的竖直切面,若干水平切面和竖直切面将封闭构件分割为多个区域,配重件模型图被多个区域一一对应的分割为多个块单元;块单元的顶面边缘形成第一轮廓、块单元的底面边缘形成第二轮廓,每一列的多个块单元形成的组合的两侧面边缘分别形成第三轮廓和第四轮廓;

7、s13、依据三维模型中多个区域的尺寸,选取与该多个区域尺寸一一对应的多个泡沫块;

8、s14、依据第一轮廓制作顶模板、依据第二轮廓制作底模板,依据第三轮廓线和第四轮廓制作侧模板;顶模板的前侧边缘形成第一曲线边,底模板的前侧边缘形成第二曲线边;其中一个侧模板的前侧边缘形成第三曲线边,另一个侧模板的前侧边缘形成第四曲线边;

9、s15、将顶模板置于泡沫块的顶面、底模板置于泡沫块的底面,将一柔性切割件沿z向拉紧,并使柔性切割件的两端分别抵住第一曲线边、以及第二曲线边,使泡沫块与柔性切割件沿x向相对移动,多个泡沫块分别被切割成多个初胚;

10、s16、将每一列的多个初胚顺序粘接在一起形成母材,将两侧模板分别置于母材的两侧,将一柔性切割件沿x向拉紧,并使柔性切割件的两端分别抵住第三曲线边和第四曲线边,使母材与柔性切割件沿z向相对移动,母材被切割成粗胚;

11、s17、将多个粗胚顺序粘接在一起,制成泡沫模型;

12、s2、制作砂箱;依据泡沫模型制作砂型上箱和砂型下箱;

13、s3、浇铸;将制作好的砂型上箱和砂型下箱合模围成型腔,由浇口向型腔内注入铁液,待冷却后脱模,并对铸件进行切割、打磨处理制成装载机配重件。

14、优选的,在完成步骤s15之后、进行步骤s16之前,还需进行如下步骤:

15、s151、选取一块长度和宽度尺寸与封闭构件的长度、宽度相同的泡沫板,泡沫板刻印有与配重件模型图正面造型一致的图案,将泡沫板切割成若干小块的贴片;

16、s152、将每一个初胚对应的多个贴片对应的粘接在该初胚的正面,相邻贴片的间隙中用泡沫材料填充,利用填充的泡沫材料将相邻贴片衔接处修整为平滑过渡。

17、优选的,柔性切割件为被加热至120℃以上的电阻丝。

18、优选的,在步骤s14中,其中一个侧模板的后侧边缘形成一中部向前凸出的第五曲线边、另一个侧模板的后侧边缘形成一中部向前凸出的第六曲线边;在步骤s16中,还需将柔性切割件沿x向拉紧,使柔性切割件的两端分别抵住两侧模板上与第五曲线边和第六曲线边,柔性切割件的两端分别沿着第五曲线边和第六曲线边移动对母材进行切割。

19、优选的,在步骤s14中,依据配重件模型图的背面造型制作背模板,该背模板的内缘形成第七曲线边;在步骤s16中,柔性切割件将最边缘的母材切割成位于第五曲线边和第六曲线边前侧的第一母材单元、以及位于第五曲线边和第六曲线边后侧的过渡块;将背模板贴靠在过渡块的背面,将柔性切割件沿y向拉紧,柔性切割件沿背模板的第七曲线边切割,将过渡块切割成第二母材单元,将第二母材单元与第一母材单元粘接组成粗胚。

20、优选的,在步骤s2中,制作完砂型上箱和砂型下箱后,还需要在砂型上箱和砂型下箱的内表面涂覆一层石墨粉涂层。

21、优选的,在步骤s2中,以泡沫模型的背面砂型上箱和砂型下箱的分模面。

22、本发明的有益效果在于:

23、本发明的装载机配重件铸造方法,采用将多个较小的泡沫块组合的方式制作泡沫模型,每一个较小的泡沫块可通过切割的方式快速的构造处其正面的曲线造型,在完成每一个泡沫块的造型后将多个泡沫块粘接在一起,能够快速的完成模型制作,提高了装载机配重件的铸造效率、降低了成本,同时又能够提高装载机配重件的加工精度。

技术特征:

1.装载机配重件的铸造方法,其特征在于,包括如下步骤:

2.如权利要求1所述的装载机配重件的铸造方法,其特征在于,在完成步骤s15之后、进行步骤s16之前,还需进行如下步骤:

3.如权利要求1所述的装载机配重件的铸造方法,其特征在于,柔性切割件为被加热至120℃以上的电阻丝。

4.如权利要求1所述的装载机配重件的铸造方法,其特征在于,

5.如权利要求4所述的装载机配重件的铸造方法,其特征在于,

6.如权利要求1所述的装载机配重件的铸造方法,其特征在于,

7.如权利要求1所述的装载机配重件的铸造方法,其特征在于,

技术总结

装载机配重件的铸造方法,包括如下步骤:S1、制作泡沫模型;S2、制作砂箱;依据泡沫模型制作砂型上箱和砂型下箱;S3、浇铸。在制作泡沫模型时,在三维模型中将配重件模型图分割为多个块单元,对应每一个块单元选取一个泡沫块,将泡沫块切割成初胚,在将每一个列初胚粘接固定后组成母材,将母材切割成粗胚,多个粗胚顺序沿X向排列并粘接在一起形成泡沫模型,通过在两个垂直方向上分别沿弧线轨迹切割泡沫块,使得粘接后的泡沫模型正面的曲面造型与配重件模型图一致;本发明够快速的完成模型制作,提高了装载机配重件的铸造效率、降低了成本,同时又能够提高装载机配重件的加工精度。

技术研发人员:吴志强,杨青松

受保护的技术使用者:广东富华铸锻有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!