一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法

本发明涉及一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法,属合金涂层。

背景技术:

1、随着航空航天工业的发展,航空发动机叶片所处环境愈加复杂和恶劣,叶尖在高速旋转时遭受热应力和机械应力等交互作用,常常发生磨损与腐蚀,造成航空发动机性能下降甚至发生事故。在叶尖表面制备高性能的耐磨封严涂层能起到良好的抗氧化、耐腐蚀及耐磨损的作用,使叶片能够在恶劣工作环境下长期稳定服役。

2、目前,真空熔渗烧结工艺已经成为制备叶尖耐磨封严涂层的一种常用技术,但涂层基体的耐磨性较差,会出现磨损较快、组织不均匀等问题。同时熔渗烧结所使用的低熔点合金中含有硅、硼等元素以降低熔点,这导致涂层与母材的结合区域,以及涂层内部高熔点粉末间隙区域析出大量相互连接的硅化物,如公告号cn113388756a说明了大量相互连接长大的硅化物会使得涂层塑性与高温性能严重恶化,导致航空发动机叶片的性能下降。另外,在制备涂层时需要使用粘结剂来防止涂层塌陷,但脱脂烧结无法使粘结剂完全挥发,会导致涂层中遗留杂质、生成大量气孔,影响涂层的性能。将陶瓷颗粒加入叶尖耐磨封严涂层中可大幅度提高涂层的硬度和耐磨性能,同时还可切断连续生长的硅化物硬脆相,提高使用性能。然而,陶瓷与涂层基体的润湿性能较差,会影响低熔点合金熔化后的渗流行为,对陶瓷颗粒表面金属化可解决这一问题。为了形成梯度复合涂层,目前常用的做法是多层粉末分别按照不同比例的陶瓷颗粒进行混合,然后再熔渗烧结,其工序繁多效率较低且梯度范围有限而不连续。

技术实现思路

1、本发明的目的是,为了解决传统真空熔渗烧结存在的使用粘结剂导致涂层中遗留杂质、生成大量气孔,影响涂层的性能问题;特别是密度较小的陶瓷颗粒在真空熔渗烧结存在的向上漂浮问题,提出一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法。

2、本发明实现的技术方案如下,一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法,包括将待制备涂层的单晶高温合金块表面氧化层去除,清洗去油去杂质;还包括以下步骤:

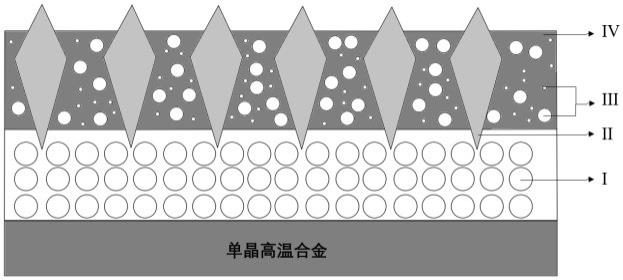

3、(1)使用随形模具将高熔点合金粉末(i)、表面金属化的耐磨陶瓷颗粒(ii)、混合了表面金属化的纳米/微米混合陶瓷颗粒(iii)的低熔点合金粉末(iv),从下而上依次堆叠于单晶高温合金表面,组成自适应梯度叶尖耐磨封严涂层的原始样品,并采用压块压紧。其中表面金属化的纳米/微米混合陶瓷颗粒经表面金属化后,控制其密度大于低熔点合金粉末的液相密度。

4、(2)将组装好的涂层原始样品放进真空熔渗烧结炉,设定工艺参数,抽取真空,待真空度小于3×10-2pa后开始加热。低熔点合金粉末(iv)熔化并裹挟纳米陶瓷颗粒在重力、毛细管力和流体粘滞力作用下通过粉末间隙形成的渗流通道进入涂层,并随深度的增加纳米陶瓷颗粒含量逐渐减少,而微米陶瓷颗粒因尺寸大于渗流通道宽度而保留在涂层上部,随后凝固形成自适应梯度叶尖耐磨封严涂层(v)。

5、所述高熔点合金粉末(i)在涂层中的含量为20~50wt.%,粒径为45~100μm,其材质为mcralyx合金(m为ni、co或ni+co;x为ta、hf或si),熔点为1500~1700°c。

6、所属表面金属化的耐磨陶瓷颗粒(ii)粒径为100~300μm,在涂层中的含量为2~5wt.%,其材质为氧化物、氮化物或碳化物。

7、所述表面金属化的纳米/微米混合陶瓷颗粒(iii)在涂层中的含量为20~40wt.%,其中纳米陶瓷颗粒粒径20~100nm,微米陶瓷颗粒粒径10~30μm,纳米陶瓷颗粒与微米陶瓷颗粒的重量比为1:1~1:3,其材质为氧化物、氮化物、碳化物的单一成分或者混合成分。

8、所述低熔点合金粉末(iv)在涂层中的含量为30~58wt.%,粒径10~45μm,其材质为添加si、b或p的镍基合金,熔点范围880~1100°c。

9、所述高熔点合金粉末(i)、混合了表面金属化的纳米/微米混合陶瓷颗粒(iii)的低熔点合金粉末(iv)在涂层原始样品中的层厚控制在0.2~0.5mm之间;表面金属化的耐磨陶瓷颗粒(ii)嵌入高熔点合金粉末(i)层内,保留露出比例20~80%。

10、所述纳米陶瓷颗粒、微米陶瓷颗粒、耐磨陶瓷颗粒均经过表面金属化处理,陶瓷表面金属化层材质为w、cr、ni等单一成分或混合成分,层厚控制在1~15μm,层厚选取标准为:表面金属化纳米/微米陶瓷颗粒(iii)的总体密度不小于低熔点合金粉末(iv)的液相密度,避免其在熔渗烧结过程中聚集上浮。

11、所述真空熔渗烧结参数为:以升温速度5~10℃/min加热至930~1200℃,保温1~2小时;再以10~20℃/min的降温速度冷却至室温。

12、本发明设计纳米/微米陶瓷颗粒的表面金属化特征,利用低熔点合金熔化后的重力、毛细管力和流体粘滞力等携带纳米颗粒渗流进入涂层,纳米颗粒含量沿途梯度减少,而微米陶瓷颗粒因尺寸较大保留在涂层上部,从而形成自适应梯度叶尖耐磨封严涂层。特别的是,针对一些密度较小的陶瓷颗粒(如金刚石、氧化铝等),为了避免其在低熔点合金熔化后向上漂浮,设计其表面金属化层厚使其总体密度不小于低熔点合金液相密度,从而保证其能顺利地被带到涂层内部。

13、本发明的有益效果在于,本发明一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法,采用随形模具制备涂层,不使用粘结剂,解决了涂层中生成大量气孔、杂质残留的问题,涂层的力学性能得到提升。

14、本发明采用陶瓷颗粒粉末表面金属化的方法,可以有效改善陶瓷颗粒与涂层之间的结合性能,同时防止所选陶瓷颗粒密度过小在真空熔渗烧结过程中上浮的问题。

15、本发明制备的自适应梯度叶尖耐磨封严涂层,在熔渗烧结时微米陶瓷颗粒粒径大于下层涂层颗粒缝隙宽度,所以不会向下扩散,留存在涂层上部增加涂层的耐磨性,即满足叶尖耐磨涂层表面的耐磨性需求,也不会影响涂层与母材的匹配性;而纳米陶瓷颗粒粒径小于下层涂层颗粒缝隙宽度,纳米陶瓷粉末会随着低熔点合金熔体向涂层中渗透,填充涂层颗粒之间的间隙,降低了涂层颗粒的孔隙率,粉碎了涂层颗粒缝隙之间相互连结的析出脆硬相,有效改善了涂层的力学性能。纳米颗粒含量在渗流沿途梯度减小,形成梯度范围宽且连续的梯度涂层。本发明制备的自适应梯度叶尖耐磨封严涂层,相较以前的制备方法工序减少,效率更高。

技术特征:

1.一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法,包括将待制备涂层的单晶高温合金块表面氧化层去除,清洗去油去杂质;其特征在于,所述方法还包括以下步骤:

2.根据权利要求1所述的一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法,其特征在于,所述高熔点合金粉末在涂层中的含量为20~50wt.%,粒径为45~100μm,材质为mcralyx合金,其中m为ni、co或ni+co,x为ta、hf或si,熔点为1500~1700°c;所述表面金属化的耐磨陶瓷颗粒粒径为100~300μm,在涂层中的含量为2~5wt.%,其材质为氧化物、氮化物或碳化物;所述表面金属化的纳米/微米混合陶瓷颗粒在涂层中的含量为20~40wt.%,其中纳米陶瓷颗粒粒径20~100nm,微米陶瓷颗粒粒径10~30μm,纳米陶瓷颗粒与微米陶瓷颗粒的重量比为1:1~1:3,其材质为氧化物、氮化物、碳化物的单一成分或者混合成分;所述低熔点合金粉末在涂层中的含量为30~58wt.%,粒径10~45μm,其材质为添加si、b或p的镍基合金,熔点范围880~1100°c;表面金属化的纳米/微米混合陶瓷颗粒与低熔点合金粉末通过球磨使颗粒均匀分散,避免团聚。

3.根据权利要求1所述的一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法,其特征在于,所述高熔点合金粉末、所述混合了表面金属化的纳米/微米混合陶瓷颗粒的低熔点合金粉末在涂层原始样品中的层厚控制在0.2~0.5mm之间;所述表面金属化的耐磨陶瓷颗粒嵌入高熔点合金粉末层内,保留露出比例为颗粒长度的20~80%。

4.根据权利要求1所述的一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法,其特征在于,所述随形模具的含义为:模具内表面轮廓随单晶高温合金外轮廓而定,保证单晶高温合金能够安装于模具内部,二者之间间隙不大于0.1mm。

5.根据权利要求1所述的一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法,其特征在于,所述真空熔渗烧结参数为:以升温速度5~10℃/min加热至930~1200℃,保温1~2小时;再以10~20℃/min的降温速度冷却至室温。

6.根据权利要求2所述的一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法,其特征在于,所述纳米陶瓷颗粒、微米陶瓷颗粒、耐磨陶瓷颗粒均经过表面金属化处理;陶瓷表面金属化层材质为w、cr、ni的单一成分或混合成分,层厚控制在1~15μm,层厚选取标准为:表面金属化纳米/微米陶瓷颗粒的总体密度不小于低熔点合金粉末的液相密度,避免其在熔渗烧结过程中聚集上浮。

技术总结

一种自适应梯度叶尖耐磨封严涂层的真空熔渗烧结方法,所述方法在真空条件下将低熔点合金(IV)熔化,熔渗流过表面金属化的纳米/微米陶瓷颗粒(III),并裹挟纳米陶瓷颗粒在重力、毛细管力和流体粘滞力作用下通过粉末间隙形成的渗流通道进入高熔点粉末(I),随深度的增加纳米陶瓷颗粒含量逐渐减少,而微米陶瓷颗粒因尺寸大于渗流通道宽度而保留在涂层上部,随后液态低熔点合金凝固,表面金属化的耐磨颗粒(II)镶嵌于涂层表面,形成自适应梯度叶尖耐磨封严复合涂层。由此制备的自适应梯度叶尖耐磨封严涂层耐磨性能更强,硬度更高,对提升航空发动机叶片性能和使用寿命有着重要的意义。

技术研发人员:王德,李乐陶,王文琴,熊震宇,胡德安,侯智清

受保护的技术使用者:南昌航空大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!