用于压铸模具的成型设备的制作方法

本发明涉及模具成型,具体为用于压铸模具的成型设备。

背景技术:

1、压铸模具是铸造金属零部件的一种工具,一种在专用的压铸模锻机上完成压铸工艺的工具,压铸的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒,毛坯的综合机械性能得到显著的提高,而模具在使用的过程中为了保证能够成型,需要配合一些设备来使得物件能成型

2、当前的压铸模具的成型设备,存在以下不足之处;

3、在压铸模具使用的过程中,需要利用到进行压合的设备来配合模具,使得物件能够更好的成型,保证物件后续能够正常的制作出来,但是一般的压合设备只是简单的带动模具进行下压,来配合模具进行成型的,这样进行简单的利用下压的力进行成型的话,无法很好的制作出成品的物件,在制作的过程中容易出现带有瑕疵的物件,使得物件的成品率下降,无法保证物件的质量;

4、并且在对物件进行制造的过程中,这些模具都是固定的,而设备为了能够制造多组不同的物件,在使用的过程中需要经常的更换模具,但是现有的模具基本都是利用螺栓进行固定的,在这样进行固定的过程中,每次对模具进行更换的话都需要耗费较长的时间。

技术实现思路

1、本发明的目的在于提供用于压铸模具的成型设备及方法,以解决上述背景技术中提出的在压铸模具使用的过程中,需要利用到进行压合的设备来配合模具,使得物件能够更好的成型,保证物件后续能够正常的制作出来,但是一般的压合设备只是简单的带动模具进行下压,来配合模具进行成型的,这样进行简单的利用下压的力进行成型的话,无法很好的制作出成品的物件,在制作的过程中容易出现带有瑕疵的物件,使得物件的成品率下降,无法保证物件的质量,并且在对物件进行制造的过程中,这些模具都是固定的,而设备为了能够制造多组不同的物件,在使用的过程中需要经常的更换模具,但是现有的模具基本都是利用螺栓进行固定的,在这样进行固定的过程中,每次对模具进行更换的话都需要耗费较长的时间相关问题。

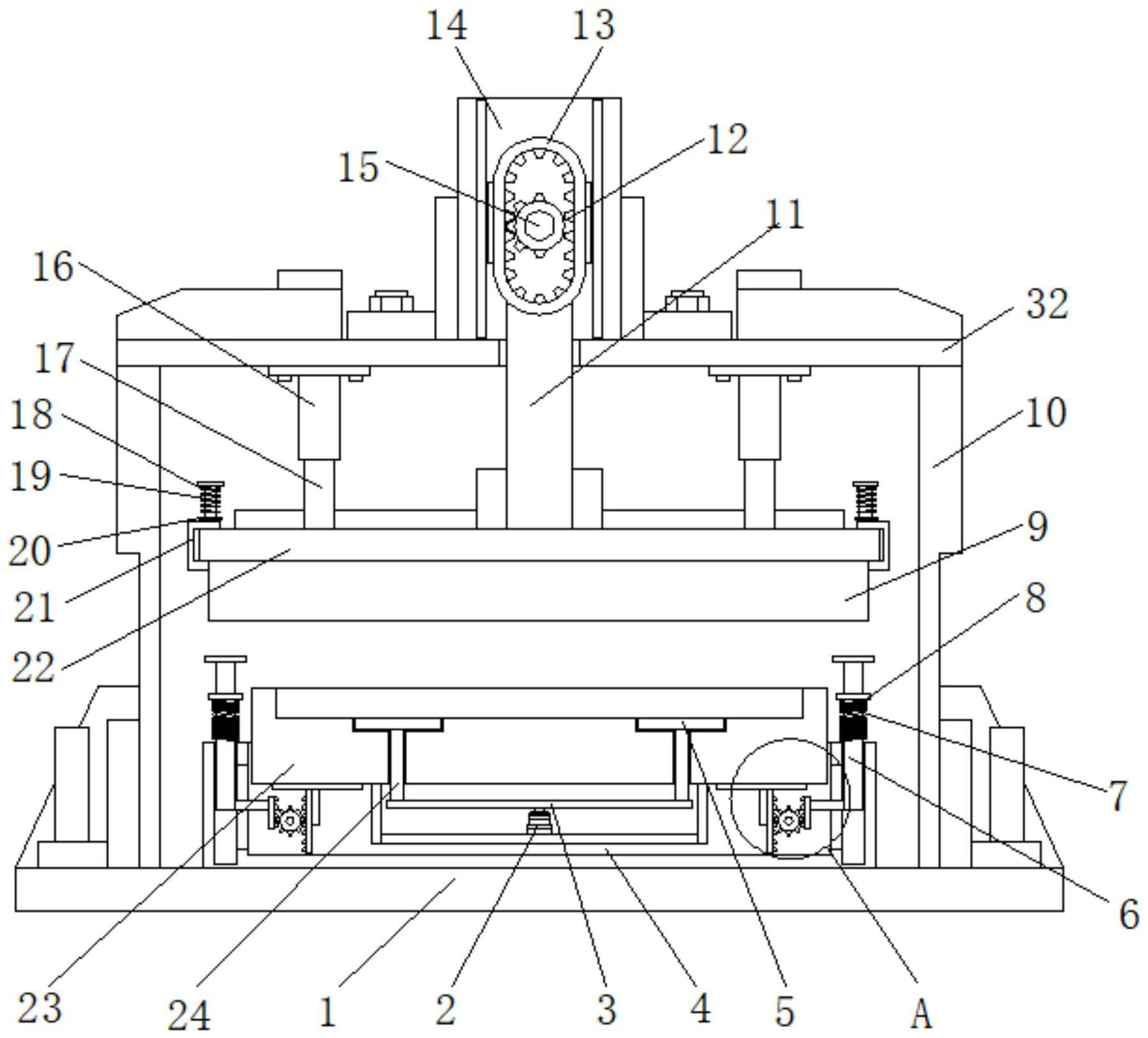

2、为实现上述目的,本发明提供如下技术方案:用于压铸模具的成型设备,包括底板,所述底板的顶部设有安装座,所述安装座的内部设有下模具,所述下模具的内部设有推板,所述推板的底部设有移动杆,两组所述移动杆的底部之间设有连接板,所述连接板的底部设有电动推杆,所述电动推杆与下模具相连,所述下模具底部的两侧对称设有第一齿条,所述安装座内部一端的两侧对称设有齿轮,所述齿轮与第一齿条相互啮合,所述安装座的内部设有推动组件,所述底板的顶部设有横板,两组所述横板的顶部之间设有顶板,所述顶板的顶部设有安装仓,所述安装仓的一端设有驱动电机,所述驱动电机的输出端设有转轴,所述转轴的外侧设有不完全齿轮,所述安装仓的内部滑动连接有齿环,所述齿环的底部设有移动板,所述移动板的底部设有安装板,所述安装板的底部设有上模具,所述上模具的两侧对称设有连接组件。

3、优选的,所述推动组件由滑杆、第一弹簧、连接杆、第一齿条、齿轮和第二齿条组成,所述安装座顶部的两侧对称滑动连接有滑杆,所述滑杆的外侧设有第一弹簧,所述滑杆的一侧设有连接杆,所述连接杆的一侧设有第二齿条,所述第二齿条与齿轮相互啮合。

4、优选的,所述连接组件由第二弹簧、外连接杆、压板、连接框、安装板、插槽和插杆组成,所述上模具的两侧对称设有连接框,所述连接框顶部的两端对称设插槽,所述安装板顶部的两侧对称设有外连接杆,所述外连接杆的外侧设有第二弹簧,所述外连接杆外侧的底部滑动连接有压板,所述压板底部的两端对称设有插杆,所述插杆与插槽相互适配。

5、优选的,所述滑杆外侧的顶部设有限位板,所述限位板位于第一弹簧的顶部。

6、优选的,所述安装板顶部的两侧对称设有内套杆,所述内套杆的外侧设有外套管,所述外套管与顶板相互连接。

7、优选的,所述连接框的一侧设有凹槽,所述外连接杆与凹槽相互适配。

8、优选的,所述下模具的底部设有连接架,所述电动推杆位于连接架的内部。

9、优选的,所述下模具的顶部设有放置槽,且推板位于放置槽的内部。

10、优选的,所述安装仓内部的两侧设有滑轨,所述齿环的两侧对称设有滑槽,且滑轨与滑槽相互适配。

11、与现有技术相比,本发明提供了用于压铸模具的成型设备,具备以下有益效果:

12、1、本发明通过移动板、不完全齿轮、齿环、安装仓和转轴的配合下,在设备使用的过程中,能够使得上模具一直往复上下运动,在压合的过程中,使得上模具能够带动模具持续的对物件施加压力,使得力能均匀的分散在模具的各各位置,进而保证物件能够更好的成型。

13、2、本发明通过滑杆、第一弹簧、连接杆、第一齿条、齿轮和第二齿条的配合下,在对利用模具对物件进行压合的过程中,能够利用到下压的力来带动下模具进行上移,使得进行压铸的物件能够受到更多的压力,进而在压合的过程中,使得物件能够更好的进行压制,保证物件的成型工作,减少物件瑕疵品的产生,同时这样进行加工的话,能够更快的提高加工效率,使得物件能够大量的进行制造。

14、3、本发明通过第二弹簧、外连接杆、压板、连接框、安装板、插槽和插杆的配合下,在物件进行压铸的过程中,能够对模具进行快速的更换,进而在需要制作其他物件时,能够提高便利性,同时提高更换的效率,缩短更换模具的时间,并且更换的操作简单,使得后续能够更好的制作多种不同的物件。

技术特征:

1.用于压铸模具的成型设备,包括底板(1),其特征在于:所述底板(1)的顶部设有安装座(4),所述安装座(4)的内部设有下模具(23),所述下模具(23)的内部设有推板(5),所述推板(5)的底部设有移动杆(24),两组所述移动杆(24)的底部之间设有连接板(3),所述连接板(3)的底部设有电动推杆(2),所述电动推杆(2)与下模具(23)相连,所述下模具(23)底部的两侧对称设有第一齿条(28),所述安装座(4)内部一端的两侧对称设有齿轮(29),所述齿轮(29)与第一齿条(28)相互啮合,所述安装座(4)的内部设有推动组件,所述底板(1)的顶部设有横板(10),两组所述横板(10)的顶部之间设有顶板(32),所述顶板(32)的顶部设有安装仓(14),所述安装仓(14)的一端设有驱动电机(25),所述驱动电机(25)的输出端设有转轴(15),所述转轴(15)的外侧设有不完全齿轮(12),所述安装仓(14)的内部滑动连接有齿环(13),所述齿环(13)的底部设有移动板(11),所述移动板(11)的底部设有安装板(22),所述安装板(22)的底部设有上模具(9),所述上模具(9)的两侧对称设有连接组件。

2.根据权利要求1所述的用于压铸模具的成型设备,其特征在于:所述推动组件由滑杆(6)、第一弹簧(7)、连接杆(31)、第一齿条(28)、齿轮(29)和第二齿条(30)组成,所述安装座(4)顶部的两侧对称滑动连接有滑杆(6),所述滑杆(6)的外侧设有第一弹簧(7),所述滑杆(6)的一侧设有连接杆(31),所述连接杆(31)的一侧设有第二齿条(30),所述第二齿条(30)与齿轮(29)相互啮合。

3.根据权利要求1所述的用于压铸模具的成型设备,其特征在于:所述连接组件由第二弹簧(18)、外连接杆(19)、压板(20)、连接框(21)、安装板(22)、插槽(26)和插杆(27)组成,所述上模具(9)的两侧对称设有连接框(21),所述连接框(21)顶部的两端对称设插槽(26),所述安装板(22)顶部的两侧对称设有外连接杆(19),所述外连接杆(19)的外侧设有第二弹簧(18),所述外连接杆(19)外侧的底部滑动连接有压板(20),所述压板(20)底部的两端对称设有插杆(27),所述插杆(27)与插槽(26)相互适配。

4.根据权利要求2所述的用于压铸模具的成型设备,其特征在于:所述滑杆(6)外侧的顶部设有限位板(8),所述限位板(8)位于第一弹簧(7)的顶部。

5.根据权利要求1所述的用于压铸模具的成型设备,其特征在于:所述安装板(22)顶部的两侧对称设有内套杆(17),所述内套杆(17)的外侧设有外套管(16),所述外套管(16)与顶板(32)相互连接。

6.根据权利要求3所述的用于压铸模具的成型设备,其特征在于:所述连接框(21)的一侧设有凹槽,所述外连接杆(19)与凹槽相互适配。

7.根据权利要求1所述的用于压铸模具的成型设备,其特征在于:所述下模具(23)的底部设有连接架,所述电动推杆(2)位于连接架的内部。

8.根据权利要求1所述的用于压铸模具的成型设备,其特征在于:所述下模具(23)的顶部设有放置槽,且推板(5)位于放置槽的内部。

9.根据权利要求1所述的用于压铸模具的成型设备,其特征在于:所述安装仓(14)内部的两侧设有滑轨,所述齿环(13)的两侧对称设有滑槽,且滑轨与滑槽相互适配。

技术总结

本发明公开了用于压铸模具的成型设备,包括底板,所述底板的顶部设有安装座,所述安装座的内部设有下模具,所述下模具的内部设有推板,所述推板的底部设有移动杆,两组所述移动杆的底部之间设有连接板,所述连接板的底部设有电动推杆,所述电动推杆与下模具相连,所述下模具底部的两侧对称设有第一齿条,所述安装座内部一端的两侧对称设有齿轮;本发明本发明通过移动板、不完全齿轮、齿环、安装仓和转轴的配合下,在设备使用的过程中,能够使得上模具一直往复上下运动,在压合的过程中,使得上模具能够带动模具持续的对物件施加压力,使得力能均匀的分散在模具的各各位置,进而保证物件能够更好的成型。

技术研发人员:钱文龙,钱芹,马佳杰

受保护的技术使用者:上海普锐赛司实业有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!