可干化作业的硬岩钻孔用铁基孕镶金刚石孔钻及其制备方法与流程

本技术涉及硬岩钻探用金刚石钻头的领域,更具体地说,它涉及一种可干化作业的硬岩钻孔用铁基孕镶金刚石孔钻及其制备方法。

背景技术:

1、随着科技与经济的飞速发展,人类对油气和矿产资源的需求日渐增加,地表浅层的化石能源已难以维持人类发展所需,深井钻探和硬岩钻探逐渐成为各国开发的重点。孕镶金刚石钻头作为硬岩钻探中最常用的钻头之一,广泛应用于地质探测、矿产勘查等钻井工程中。

2、孕镶金刚石钻头由胎体、钻头钢体和金刚石组成,钻头钢体起到结构支撑作用,胎体附着在钻头钢体的底部,用于包镶金刚石;胎体主要由一些金属粉料混合组成;钻孔作业时,岩石磨损胎体,胎体中的金刚石暴露在外,并将岩石磨碎;随着金刚石不断磨损,粉料也不断磨损消耗,逐渐裸露的金刚石失去粉料的包镶作用,最终与粉料一起脱落并裸露出新的金刚石,继续对岩层进行钻孔。传统技术中,常用的钻头胎体体系分为co基、wc基和fe基,三者各具优点,但co基胎体价格昂贵,wc基胎体自锐性较差,应用范围较小,因此fe基胎体逐渐成为最常用的胎体。

3、当岩层为坚硬、弱研磨性岩层时,金刚石钻头的钻进效率低,还易出现打滑现象。为了增加钻头对坚硬、弱研磨性岩层的钻进效率,相关技术中在胎体中加入软质相金属元素及其合金,以降低胎体的界面结合强度,从而使得胎体更易磨损,以加速金刚石的暴露。

4、授权公告号为cn102828696b的中国发明专利中公开了一种坚硬打滑地层钻进用铁基孕镶金刚石钻头,该钻头的胎体由质量百分比为70%的铁粉、12%的锌粉、15%的青铜粉、2%的镍粉等组成,并通过混料、装料、烘干、热压烧结等工序制备成型;该胎体中的cu、zn等软质相元素降低了铁基胎体的界面强度,使其更易磨损,增加了金刚石的出刃速率,能够用于坚硬、弱研磨性岩层的钻孔作业。

5、针对上述中的相关技术,发明人认为存在如下问题:

6、第一,胎体的界面结合强度降低也会使得其对金刚石的包镶能力降低,从而增加了金刚石的脱落几率,实际钻井作业中,金刚石出刃自身体积的三分之一左右就会脱落,过早脱落的金刚石又会和岩石一起磨耗胎体,严重增加了钻头的损耗;

7、第二,铁粉、青铜粉和锌粉作为胎体的主要成分,在胎体烧结时容易在高温下结晶聚团,使得胎体受热不均,进而使得金刚石与胎体结合不紧密,减小了钻头的耐受性和持续作业能力;

8、第三,胎体中的铁粉在烧结时会使得金刚石石墨化,从而降低金刚石的钻孔性能;

9、第四,硬岩钻孔作业时,钻头与硬岩高速摩擦产生大量热量,为了增加钻头的使用寿命,需要加入较多冷却水冷却钻头,费时费力。

技术实现思路

1、为了改善相关技术中钻头硬岩打孔时损耗多、寿命短、耐受性差等问题,本技术提供一种可干化作业的硬岩钻孔用铁基孕镶金刚石孔钻及其制备方法。

2、第一方面,本技术提供一种可干化作业的硬岩钻孔用铁基孕镶金刚石孔钻,采用如下的技术方案:

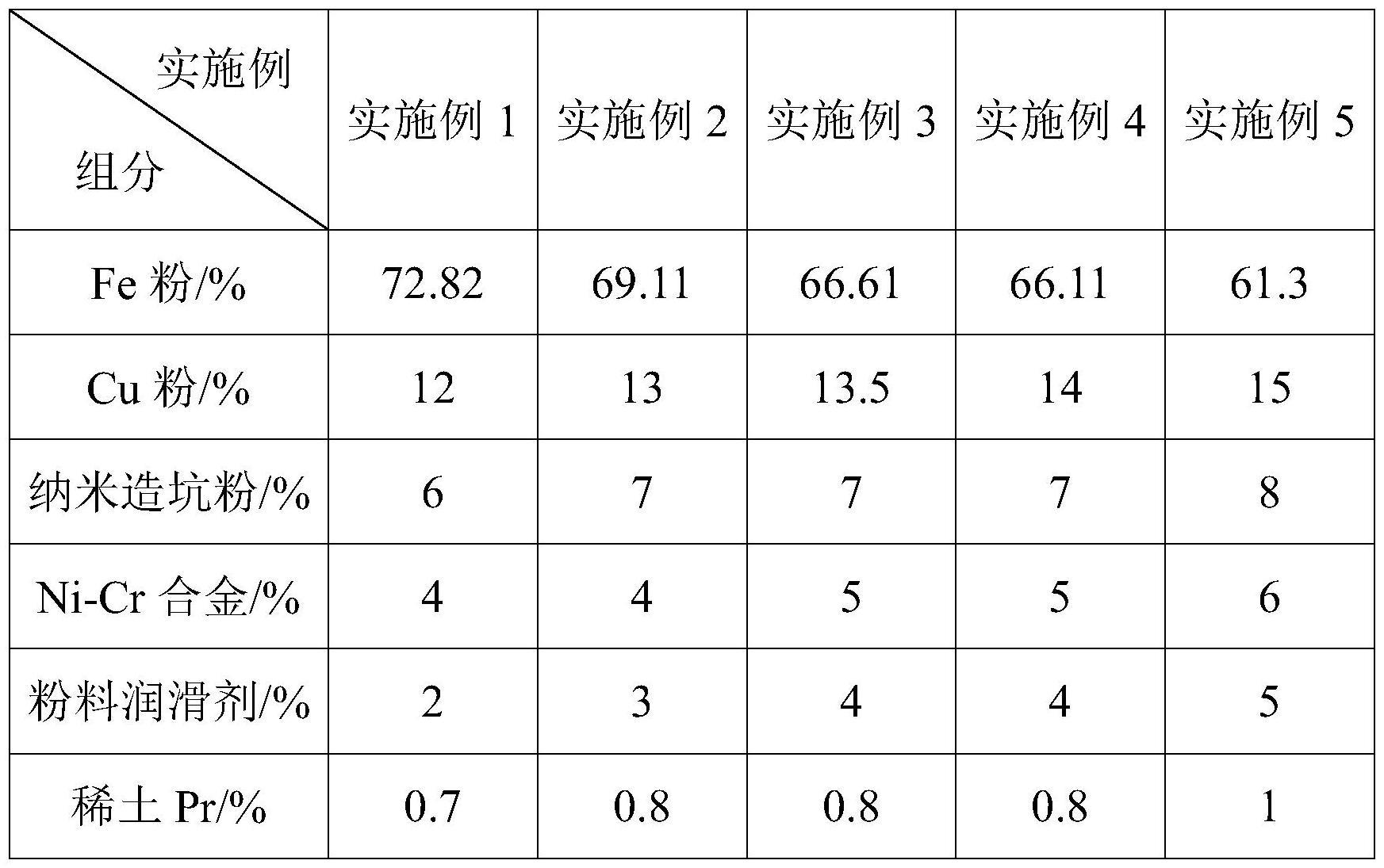

3、一种可干化作业的硬岩钻孔用铁基孕镶金刚石孔钻,包括钻头钢体和金刚石,还包括胎体,所述金刚石孕镶于胎体中;所述胎体包括如下组分,以质量百分比计:

4、fe粉61.3%~72.82% cu粉12%~15%纳米造坑粉6%~8%

5、ni-cr合金4%~6%粉料润滑剂2~5%稀土pr0.7%~1%

6、稀土ce0.4%~0.6%纳米nbc2%~3%碳纳米管0.08%~0.1%。

7、通过采用上述技术方案,fe粉作为胎体的主要结构基础,成本较低,资源丰富,与相关技术中fe粉的作用并无明显区别;fe粉在烧结过层中会促使金刚石石墨化,为此,本技术在胎体组分中加入了ni-cr合金;

8、ni-cr合金中的cr元素能够在金刚石表面形成碳化物层,减小了fe粉与金刚石接触并促使金刚石石墨化的可能;但是cr的加入也会降低钻头的冲击韧性;

9、稀土pr能够增加钻头的冲击韧性,但是稀土pr在fe中的扩散系数较小,难以与胎体各材料紧密结合;

10、ni-cr合金中的ni元素会使得fe、ni、cr三种元素因扩散系数的差异,在胎体中形成空位,而稀土pr能够填充在空位中,增加了稀土pr与胎体各材料的结合度,从而增加了金刚石的冲击韧性;

11、ni、cr元素与金刚石、钻头钢体的热膨胀系数差异较大,在实际钻孔作业中,因ni、cr的热膨胀系数差异,胎体内部可能因为受热不均而产生裂纹;

12、稀土ce能够使得胎体内部受热均匀,减小了胎体因ni、cr的热膨胀系数差异而产生裂纹的可能,也减小了fe与cu在烧结时结晶聚团,使得胎体受热不均的问题,有效减小了胎体内部的裂纹产生;

13、粉料润滑剂能够使得胎体结合更加紧密,降低胎体中的裂隙结构,提高胎体的耐受性和持续作业能力;但是由于耐磨性的提高,胎体较难脱落,金刚石较难出刃;

14、纳米造坑粉能够使得钻头表面凹凸不平,增加胎体与岩层的摩擦面积,从而使得金刚石在打孔作业初期就能够快速出刃;

15、钻孔作业时,钻头高速旋转,长时间的高温作业会降低钻头的性能,因此,本技术在胎体组分中加入了cu粉;cu的导热性极佳,能够迅速的将钻孔产生的热量导出;同时,稀土ce与cu配合,使得导热过程中胎体各部位热量均匀分散,不会因受热不均而脱落,因此,本技术的钻头能适应干化钻孔作业,钻孔作业时可减少冷却水的用量,甚至不使用冷却水;

16、但是cu是胎体中的软质相,会使得胎体的界面强度降低,从而使得金刚石过早脱落;因此,本技术在胎体组分中加入了纳米nbc和碳纳米管,二者协同配合,以增加胎体中硬质相的比重;

17、同时,fe粉和cu粉在热压烧结时容易结晶聚团,从而降低胎体与金刚石结合的紧密性,本技术的粉料润滑剂能在fe和cu原子的表面上形成润滑膜,减小了晶体增长的几率;同时,稀土ce也能使得胎体烧结时受热均匀,同样能优化fe与cu受热结晶的问题。

18、综上,本技术的fe粉、cu粉、纳米造坑粉、ni-cr合金、粉料润滑剂、稀土pr、稀土ce、纳米nbc、碳纳米管互相配合,优化了fe粉对金刚石的石墨化作用、fe-cu作为主料时胎体结合不紧密、钻头需要加水散热等技术问题,同时,本技术摒弃了降低胎体界面强度的方法,利用胎体中各组分协同配合,使得金刚石和胎体结合紧密,确保了金刚石充分磨损后才脱落,不仅使得该孔钻适用于硬岩的钻孔作业,又大大增加了钻头使用寿命,妥善地优化了相关技术中的各项问题。

19、优选的,所述胎体包括如下组分,以质量百分比计:

20、fe粉66.11%~69.11% cu粉13%~14% 纳米造坑粉7%

21、ni-cr合金4%~5% 粉料润滑剂3~4% 稀土pr0.8%

22、稀土ce0.5% 纳米nbc2.5% 碳纳米管0.09%。

23、通过采用上述技术方案,当胎体中的各组分为上述配比时,制备出的孔钻具有更加优异的散热性、耐受性、耐磨性等,以及更长的寿命。

24、优选的,所述金刚石粒度为40~45目,浓度为50%vol。

25、通过采用上述技术方案,金刚石粒度过大、浓度过高均会降低胎体对其包镶能力,从而使得金刚石过早脱落;金刚石粒度过小或浓度过小会使得岩层与金刚石接触不充分,从而使得孔钻的碎岩效率降低;当金刚石的粒度和浓度满足上述条件时,既可以被胎体包镶充分,又使得孔钻具备高效的碎岩能力。

26、优选的,所述纳米造坑粉选用纳米氧化铝粉。

27、通过采用上述技术方案,纳米氧化铝粉的物理性质稳定,化学性质较活泼,蚀刻处理时,位于孔钻表面的纳米氧化铝受到蚀刻,并在孔钻表面留下小坑,使得孔钻表面凹凸不平,增加了孔钻的表面积,从而增加了胎体与岩层的摩擦面积,使得金刚石顺利出刃;同时,位于胎体内部的纳米氧化铝粉能够作为硬质相填充在胎体中,增加了胎体的界面强度,从而减小了金刚石过早脱落的可能。

28、优选的,所述粉料润滑剂选用ws2或caf2。

29、通过采用上述技术方案,ws2或caf2能够在胎体其余组分,尤其是ni和cr的表面形成润滑膜,降低了ni和cr因热膨胀系数的差异而导致胎体开裂的几率;同时,这种润滑膜还能够阻止胎体组分的黏连和团聚,使得胎体组分分散均匀,增加了胎体的紧密性,从而提高了钻头的耐受性和持续作业能力。

30、第二方面,本技术提供一种可干化作业的硬岩钻孔用铁基孕镶金刚石孔钻的制备方法,采用如下技术方案:

31、一种可干化作业的硬岩钻孔用铁基孕镶金刚石孔钻的制备方法,包括如下步骤:

32、(1)预混料

33、按质量百分比称取fe粉、cu粉、ni-cr合金、稀土pr、稀土ce,混合成粗料;

34、(2)混料

35、按质量百分比称取纳米造坑粉、纳米nbc、碳纳米管,加入无水乙醇混合,随后超声分散,得到纳米混合料;按质量百分比称取粉料润滑剂,将纳米混合料与粗料、粉料润滑剂混合,充分球磨,得到胎体混料;

36、(3)金刚石表面坑化处理

37、选取适宜浓度和粒度的金刚石,利用表面处理液对金刚石进行造坑处理,得到坑化处理后的金刚石;

38、(4)热压烧结

39、将胎体混料与坑化处理后的金刚石在甘油-无水乙醇的环境下混合均匀,随后平铺至石墨模具中;放上钻头钢体,维持温度960~1000℃,压力为14.5~15.5mpa,热压烧结5~10min;冷却成型,得到钻头粗品;

40、(5)钻头蚀刻增摩处理

41、使用蚀刻液对钻头粗品的底部胎体部分进行表面湿化处理5~10min,清洗洁净后烘干,得到所述可干化作业的硬岩钻孔用铁基孕镶金刚石孔钻。

42、通过采用上述技术方案,本技术的制备方法具备如下优点:

43、第一,本技术的方法在混料前先将胎体组分中的纳米造坑粉、纳米nbc、碳纳米管等纳米级物料超声处理,降低了纳米级物料发生团聚的可能,从而使得制备出的胎体结构均匀,性能稳定;

44、第二,本技术在热压烧结之前,对金刚石表面进行坑化处理,使得金刚石的表面积增大,从而增加了金刚石与胎体之间的结合强度,优化了相关技术中金刚石易脱落的技术问题;

45、第三,本技术在钻头烧结成型后,对其表面进行蚀刻增摩处理,使得金刚石在打孔作业初期就能快速出刃,增加了该钻头的工作效率。

46、优选的,步骤(3)中所用的表面处理液选用高氯酸、硝酸、硫酸其中的一种或多种混合。

47、通过采用上述技术方案,高氯酸、硝酸和硫酸均属氧化性强酸,首先能维持金刚石表面处理时所需的酸性环境,其次能与金刚石表面的c原子反应,形成氧化膜,这些被反应消耗的c元素在金刚石表面留下纳米级的坑洼;当金刚石与胎体混合烧结时,胎体中的各组分会在这些纳米级的坑洼的作用下,与金刚石更为紧密地结合,从而使得金刚石被岩层充分磨损后才会脱落。

48、优选的,步骤(5)中所用的蚀刻液选用碱金属氢氧化物或碱土金属氢氧化物中的一种或多种的混合。

49、通过采用上述技术方案,碱金属氢氧化物、碱土金属氢氧化物均有较强的碱性,能够高效地与纳米造坑粉蚀刻配合,增加钻头的表面积;同时,上述两类碱性物质容易洗脱,且均不与胎体中的其余组分发生反应,不会对孔钻的性能产生负面影响。

50、综上所述,本技术具有以下有益效果:

51、1、本技术的fe粉、cu粉、纳米造坑粉、ni-cr合金、粉料润滑剂、稀土pr、稀土ce、纳米nbc、碳纳米管之间协同配合,优化了金刚石在铁基胎体中的石墨化问题、掺入cu等软质相时金刚石与胎体结合不紧密的问题、以及钻头需要加水冷却的问题;同时,本技术的金刚石和胎体结合紧密,确保了金刚石充分磨损后才脱落,既使得该孔钻适用于硬岩的钻孔作业,又大大增加了孔钻的使用寿命;

52、2、本技术中优选采用粒度为40~45目,浓度为50%vol的金刚石,既使得胎体能够充分包镶金刚石,又使得孔钻具有高效的碎岩能力;

53、3、本技术的粉料润滑剂选用ws2或caf2,ws2和caf2均能够在胎体中的ni、cr等组分的表面形成润滑膜,使得胎体各组分充分分散,结合紧密,减小了胎体开裂的几率,从而提高了胎体的耐受性和持续作业能力;

54、4、本技术的方法在混料前对胎体组分中的纳米级物料进行的超声分散处理,降低了纳米级物料团聚的可能,使得胎体各组分分散均匀;此外,本技术的方法在热压烧结之前,对金刚石进行表面坑化处理,增加了金刚石与胎体的接触面积,使得二者紧密结合,从而使得金刚石充分磨损后才脱落,优化了相关技术中因金刚石过早脱落引起的钻头磨损的情况;同时,本技术在烧结成型后,对孔钻的表面进行蚀刻增摩处理,使得金刚石在打孔作业初期就能快速出刃,增加了该钻头的工作效率;

55、5、本技术的表面处理液可选用高氯酸、硝酸、硫酸其中的一种或多种混合,高氯酸、硝酸、硫酸具备强氧化性,能够在金刚石表面消耗c元素并形成纳米级坑洼,增加了金刚石的表面积,从而使得金刚石与胎体结合紧密;

56、6、本技术的蚀刻液可选用碱金属氢氧化物或碱土金属氢氧化物两种氢氧化物均能高效的溶解纳米氧化铝粉,以增加钻头的表面积,使得金刚石在钻孔作业初期即可快速出刃。

- 还没有人留言评论。精彩留言会获得点赞!