一种基于声强化微反应系统的锆粉化学钝化方法

本发明属于含能材料领域,具体涉及一种基于声强化微反应系统的锆粉化学钝化方法。

背景技术:

1、锆粉由于其优异的点火、燃烧性能在含能材料中有着广泛的应用。然而,锆粉静电感度较高,细锆粉在空气中的发火点仅为85℃,能量为1.25×10-4j时即发火,在实际应用中面临较大的安全隐患问题。另外,未经处理的锆粉会因缓慢氧化而在其表面产生一层薄氧化层,影响反应时锆的活性,对应用存在一定的影响。因此,需要对锆粉进行一定的表面处理钝化。

2、目前通常采用表面包覆改性技术对金属表面进行处理,从而抑制其表面发生的氧化反应。包覆材料的选取各有优势,已经发展了含能材料、聚合物、金属氧化物、小分子有机物、单质材料等众多功能性材料对金属进行包覆。包覆方法主要有原位包覆法、溶剂-非溶剂法、原位聚合法、自组装法等。这些方法虽然能一定程度上降低锆粉的感度,但仍存在包覆层厚度均一性不好,颗粒包覆度不高,安全性差等缺点。化学钝化指金属受某些钝化剂的影响,化学稳定性明显增强的现象。在大容器中进行化学反应,反应过程中物料浓度不断变化,容器内受加料与搅拌速率影响存在浓度梯度,短时间内难以达到较高的混合效率。同时,随反应的进行会放出一定热量无法及时释放进而影响反应速率,在工程化批量制备中这种现象尤为明显。

3、微反应技术在含能材料制备方面发展迅速。通过将复杂多变的反应影响因素平面化为流量、流速比以及浓度等直观可调的工艺参数,可以实现含能材料的安全处理、连续化制备等。与常规釜式反应器通过体积增大实现工艺放大不同,微反应系统仅对单路微反应器进行数目叠加即可实现过程放大且并无放大效应,从而极其适合于高品质含能材料的安全制备。然而,单一流场作用下微反应器内存在混合“死区”,当微通道内固体含量较高时,由于颗粒间的桥连或沉降容易导致微通道堵塞。此外,对于被动式微反应器,当流体流量与流量比较小时,仅依靠微反应器结构难以短时达到较高的混合效率。

技术实现思路

1、本发明的目的在于提供一种基于声强化微反应系统的锆粉化学钝化方法。

2、实现本发明目的的技术解决方案为:一种基于声强化微反应系统的锆粉化学钝化方法,基于声强化微反应系统包括两个流体驱动单元、声强化微反应器,所述方法包括如下步骤:

3、步骤(1):将锆粉水悬浮液和氢氟酸水溶液分别通过流体驱动单元驱动进入声强化微反应器,锆粉水悬浮液施加超声;

4、步骤(2):设置流体流速、声强化微反应器的混合温度、超声强度与频率,使锆粉水悬浮液和氢氟酸水溶液向微反应器流动并在声场强化作用下于微反应器内完成混合与反应;

5、步骤(3):对从声强化微反应器流出的悬浮液进行快速固液分离,获得氢氟酸表面改性的锆复合颗粒。

6、进一步的,步骤(1)锆粉水悬浮液中锆粉粒径范围为100nm~20μm,载液为去离子水,锆粉悬浮于载液的含固量为0.03g/ml~0.1g/ml。

7、进一步的,步骤(1)氢氟酸水溶液通过将氢氟酸稀释于去离子水中而成,氢氟酸浓度为0.1%~5%。

8、进一步的,步骤(1)中采用超声波发生器施加超声,超声波发生器频率为10khz~40khz,强度为1w~100w。

9、进一步的,步骤(2)中锆粉水悬浮液与氢氟酸水溶液的流速比为1:2~1:0.5,流速范围为0.1~100ml/min;

10、步骤(2)中混合温度为25~50℃。

11、进一步的,步骤(2)中采用的声强化微反应器由超声波换能器、不锈钢芯片与微反应器组成,不锈钢芯片的尺寸具体为:长度10±0.1mm,宽度10±0.1mm,厚度5±0.1mm。

12、进一步的,步骤(2)中声场频率为10khz~40khz,强度为1w~100w。

13、进一步的,微反应器的功能结构是二维结构“y”型、涡流型或三维结构十字型、同轴聚焦型;

14、当采用同轴聚焦型时,氢氟酸水溶液经过一个y型分流器进入同轴聚焦型微反应器。

15、进一步的,步骤(3)中采用连续分离单元对从声强化微反应器流出的悬浮液进行快速固液分离,连续分离单元采用真空抽滤或离心的方式。

16、一种氢氟酸表面改性的锆复合颗粒,采用上述的方法制备。

17、本发明与现有技术相比,其显著优点在于:

18、(1)本申请采用的声场强化微反应系统,在被动式微反应器基础上引入声场作用,在极低的流量与流量比下仍然可以实现微反应器内流体的高效混合。此外,解决了高固含量颗粒在常规微反应器及微通道内的沉降问题,通过控制超声频率与强度,实现了锆粉此类密度高、粒度大的固体颗粒在微反应器内的可控流动。

19、(2)本申请采用微反应系统连续钝化锆粉,制备氢氟酸表面改性的锆复合颗粒,结构简单、能够有效降低锆粉静电感度且实验条件容易调节,非常适用于锆粉应用前的安全性处理。

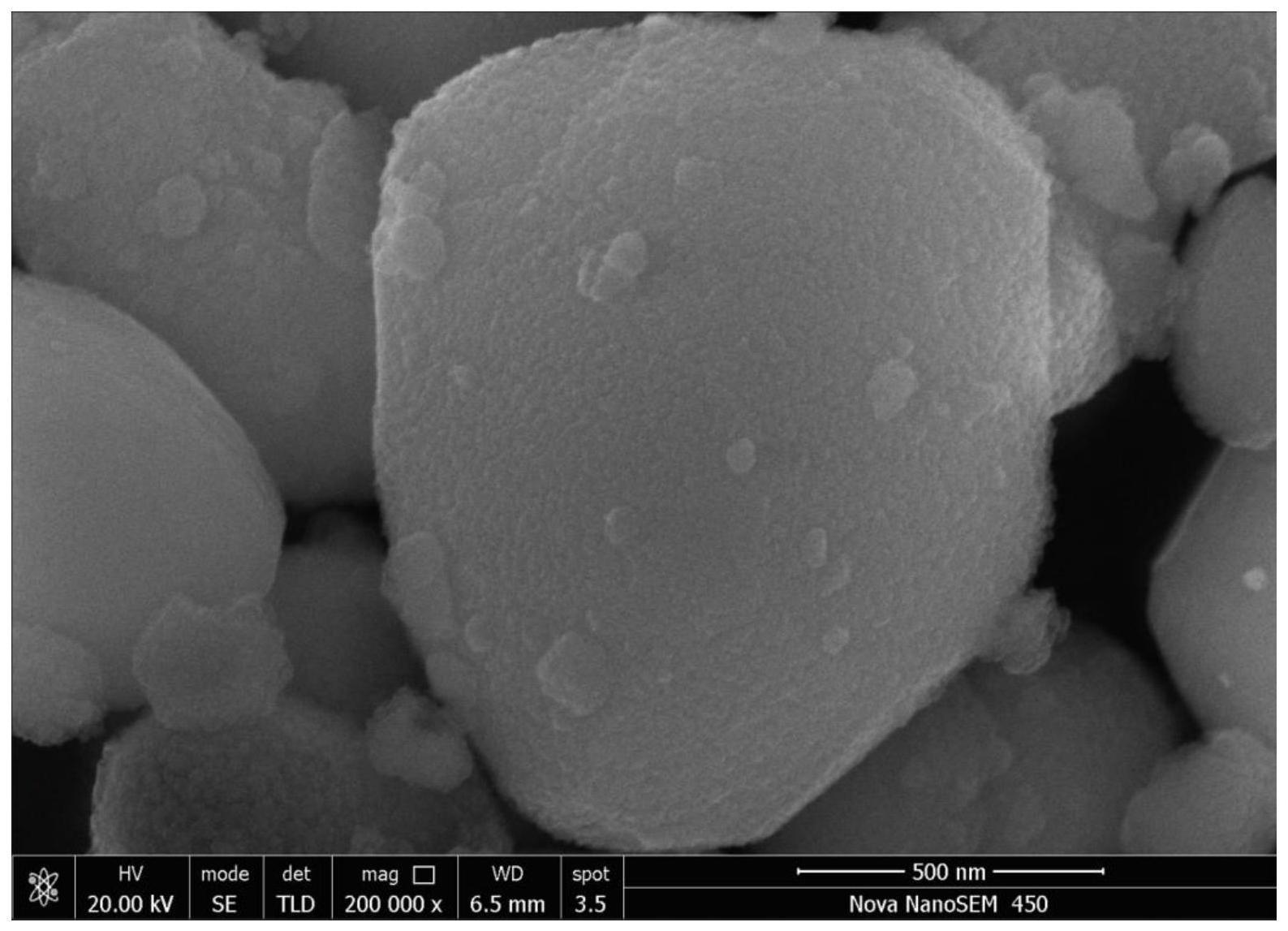

20、(3)本申请采用微反应系统钝化处理锆粉,制备氢氟酸表面改性的锆复合颗粒,由于两相流体在混合单元混合充分且滞留时间短,所制备的改性锆粉的表面形貌良好、改性层厚度分布较窄且处理度高。

21、(4)该微反应锆粉钝化系统所需处理时间短,每小时锆粉处理量可达百克量级;并且,由于锆粉在处理过程中始终处于连续流动状态,避免了热积累,具有本质安全性。

技术特征:

1.一种基于声强化微反应系统的锆粉化学钝化方法,其特征在于,基于声强化微反应系统包括两个流体驱动单元、声强化微反应器,所述方法包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)锆粉水悬浮液中锆粉粒径范围为100nm~20μm,载液为去离子水,锆粉悬浮于载液的含固量为0.03g/ml~0.1g/ml。

3.根据权利要求2所述的方法,其特征在于,步骤(1)氢氟酸水溶液通过将氢氟酸稀释于去离子水中而成,氢氟酸浓度为0.1%~5%。

4.根据权利要求3所述的方法,其特征在于,步骤(1)中采用超声波发生器施加超声,超声波发生器频率为10khz~40khz,强度为1w~100w。

5.根据权利要求4所述的方法,其特征在于,步骤(2)中锆粉水悬浮液与氢氟酸水溶液的流速比为1:2~1:0.5,流速范围为0.1~100ml/min;

6.根据权利要求5所述的方法,其特征在于,步骤(2)中采用的声强化微反应器由超声波换能器、不锈钢芯片与微反应器组成,不锈钢芯片的尺寸具体为:长度10±0.1mm,宽度10±0.1mm,厚度5±0.1mm。

7.根据权利要求6所述的方法,其特征在于,步骤(2)中声场频率为10khz~40khz,强度为1w~100w。

8.根据权利要求7所述的方法,其特征在于,微反应器的功能结构是二维结构“y”型、涡流型或三维结构十字型、同轴聚焦型;

9.根据权利要求8所述的方法,其特征在于,步骤(3)中采用连续分离单元对从声强化微反应器流出的悬浮液进行快速固液分离,连续分离单元采用真空抽滤或离心的方式。

10.一种氢氟酸表面改性的锆复合颗粒,其特征在于,采用权利要求1-9任一项所述的方法制备。

技术总结

本发明为一种基于声强化微反应系统的锆粉化学钝化方法。基于声强化微反应系统包括两个流体驱动单元、声强化微反应器,所述方法包括如下步骤:(1)将锆粉水悬浮液和氢氟酸水溶液分别通过流体驱动单元驱动进入声强化微反应器,锆粉水悬浮液施加超声;(2)设置流体流速、声强化微反应器的混合温度、超声强度与频率,使锆粉水悬浮液和氢氟酸水溶液向微反应器流动并在声场强化作用下于微反应器内完成混合与反应;(3)对从声强化微反应器流出的悬浮液进行快速固液分离,获得氢氟酸表面改性的锆复合颗粒。本发明采用微反应连续流动的方法实现锆粉钝化,结构简单、能够有效降低锆粉敏感性且实验条件容易调节,适用于锆粉进一步应用前的安全性处理。

技术研发人员:朱朋,费翼鹏,沈瑞琪,杨斌

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!