智能磁研磨抛光机

本发明涉及抛光设备配件领域,具体涉及智能磁研磨抛光机。

背景技术:

1、磁研磨法是近几年发展起来的新型精整加工技术,传统磁研磨装置采用下端电动机带动永久磁铁旋转产生磁场的方式,这种方式目前普遍应用,但传统磁研磨装置存在明显的不足,主要表现在:磁场分布不均,总体磁场强度偏弱,影响抛光效率,永久磁铁磁场强度不可调整,机械旋转部件易磨损,影响抛光效果。另外,整体磁铁转动方式单一,适应性差,不便于推广。

2、变磁流抛光利用电流来改变磁流变液的粘度来实现光学元件表面的精密、超精密加工;而磁力光整加工利用磁场对强磁性介质的磁作用力来形成磁力刷对零件的内外表面进行微压力切削加工,对复杂表面的适应性较好,但磨削效率较低。单纯依靠磁场来驱动磁性磨粒进行抛光加工,由磁场力吸附磁性磨粒形成的磁力刷较柔软,所产生的磨削压力较小,也直接影响磁性磨粒的磨削效率。

3、变磁流抛光技术中最常用的设备是磁场辅助抛光机,其包括用于安装磨料的磨料筒,磨料筒由马达带动旋转。传统的抛光机在工作时磨料筒旋转以磁性磨粒和磁针作为刀具来切削工件,其也称之为磁石回转式抛光机,这种抛光机的还存在以下缺陷:1)磨料筒由永久磁石提供磁场,磁场强度不可调节,如需要调节磁场强度时需要更换不同强度的永久磁石,成本较高;2)永久磁石的磁场不稳定,不便于控制,导致研磨效果不均匀;3)所产生的磨削压力较小,直接影响磁性磨粒的磨削效率。

技术实现思路

1、本发明的目的是解决以上缺陷,提供智能磁研磨抛光机,其能够改变研磨强度,提高适应不同工件和加工要求的灵活性。

2、本发明的目的是通过以下方式实现的:

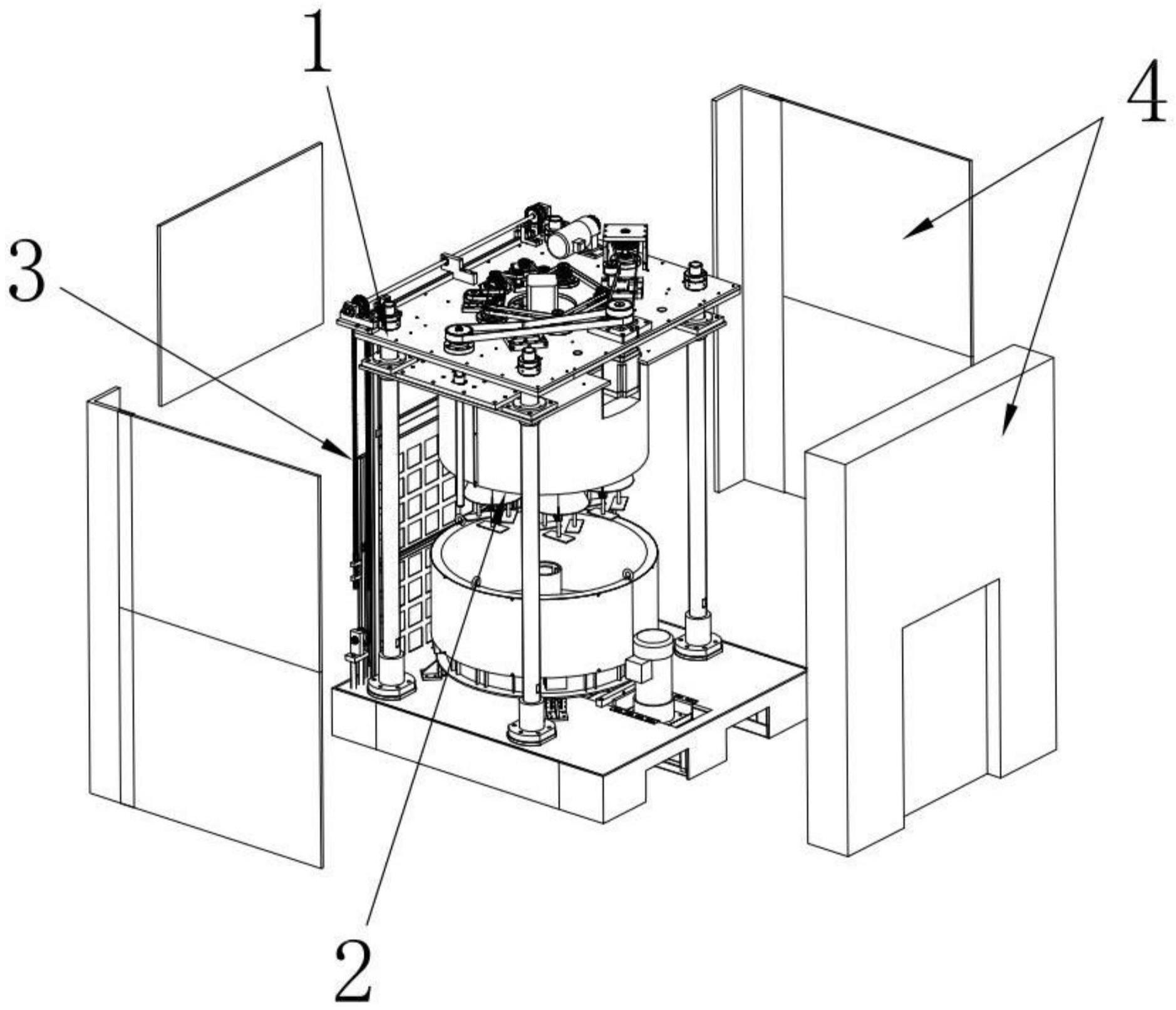

3、智能磁研磨抛光机,包括机架单元和设置在机架单元内部的抛光单元,该抛光单元包括产品挂件机构和磨料筒机构,磨料筒机构位于产品挂件机构的正下方,磨料筒机构包括筒体、设置于筒体底部的轴承座和用于带动筒体转动的筒体电机,筒体的开口向上,在筒体的中心设有穿透筒体的中管,筒体的底部设有下底盘,并在筒体与下底盘之间设有两组以上均匀分布的电磁铁组件,电磁铁组件上设有可控电流的线圈,使电磁铁组件形成可调节磁场强度的磁场。可以通过调节线圈的电流大小来控制电磁组件的磁场强度,形成可调节磁场强度的磁场,从而适应各种形状及体积的产品,从而实现了节约能源,提高生产效率的目的。

4、上述说明中,作为优选的方案,电磁铁组件包括导磁纯铁和缠绕在导磁纯铁中端的线圈,导磁纯铁为开口向上的u形结构,导磁纯铁的内端向上折弯形成穿入筒体的中管内的内端电极,导磁纯铁的外端向上折弯形成紧贴在筒体外侧表面的外端电极,当线圈通电时,内端电极与外端电极组合,所述导磁纯铁的内端顶部设有用于无缝贴紧中管内侧面的弧形内铁块,导磁纯铁的外端顶部设有用于无缝贴紧筒体外侧面的弧形外铁块,弧形内铁块与弧形外铁块分别贴紧中管内侧面与筒体外侧面能够使磁场分布更均匀。

5、上述说明中,作为优选的方案,所述下底盘的上表面设有用于配对安装电磁铁组件的凹槽,凹槽从下底盘中心往外延伸至下底盘的外侧面,下底盘的底部还安装有下底板,轴承座固定安装在下底板的底面中心。

6、上述说明中,作为优选的方案,所述电磁铁组件共设有四组,分别均匀设置于筒体底部的四等分线上,与其对应的凹槽也设有四条,分别均匀设置于下底盘的四等分线上。

7、上述说明中,作为优选的方案,所述筒体的外侧面安装有外罩,外罩包裹在筒体的外侧面,外罩与筒体之间形成容纳层,导磁纯铁的外端向上折弯穿入容纳层内。

8、上述说明中,作为优选的方案,所述公转组件包括公转转盘和设置在公转转盘顶面的公转齿轮组,公转电机垂直向下安装在工件定位板的中心,公转电机通过连接轴带动公转齿轮组转动,工件固定座垂直穿过公转转盘且固定安装在公转转盘上,公转电机工作转动时带动公转转盘及公转齿轮组进行同步转动。

9、上述说明中,作为优选的方案,所述自转组件包括穿入工件固定座内的自转轴心、安装在工件固定座底端的自转转盘和设置在自转转盘顶部的自转齿轮组,自转齿轮组与公转齿轮组齿合连接,自转齿轮组的底部连接有用于卡紧工件的工件卡座,工件固定座的顶端设有辅助转动组件。公转齿轮组转动时带动每个工件固定座实现公转,同时由公转齿轮组带动自转齿轮组及工件卡座实现同步自转。

10、上述说明中,作为优选的方案,所述工件定位板的底部安装有两个以上向下延伸的调整机构,调整机构延伸至公转转盘的边缘,该调整机构包括两个分别贴紧公转转盘上表面边缘及下表面边缘的滚轮。由于两个滚轮的高度及位置已经固定,当两个滚轮夹紧公转转盘转动时,能够确保公转转盘转动的稳定性,确保其不会有任何偏移现象,提高公转转盘转动的平稳性。

11、上述说明中,作为优选的方案,机架单元的外围设有机箱护板单元和升降门单元,机箱护板单元与升降门单元组合围绕在机架单元的四周,并在机箱护板单元的表面设有控制单元,控制单元包括主控电箱和操作面板,所述丝杆升降机构包括丝杆电机、传动轮组和两根垂直向下设置的丝杆,丝杆穿入工件定位板上,丝杆电机转动时通过传动轮组带动丝杆转动,同时带动工件定位板完成升降。通过变频设备来控制电流大小,从而达到控制磁场强度的目的。同时可以根据产品的大小形状,等具体情况来设置电流保持的时间,通过编程软件和自动化控制芯片来控制不同时间的电流强度和电流维持时间,达到抛光强度和抛光时间的自动控制,而且能良好的保持良好的抛光效果。

12、上述说明中,作为优选的方案,所述升降门单元包括门框架、安装在门框架内的活动门、安装在门框架两侧的升降链轮组和用于带动升降链轮组转动的升降电机,门框架的内侧面设有用于使活动门滑动的滑槽,活动门与升降链轮组连接,升降电机转动时通过升降链轮组带动活动门完成升降动作,产品挂件机构包括用于安装工件的工件固定座、工件定位板、用于带动工件进行自转的自转组件、用于带动工件进行公转的公转组件和用于带动公转组件转动的公转电机,机架单元由导柱、位于导柱顶部的顶板和位于导柱底部的底板构成,顶板的顶部设有丝杆升降机构,产品挂件机构的工件定位板穿入导柱内并由丝杆升降机构带动产品挂件机构升降。

13、本发明所产生的有益效果如下:

14、1)采用相对旋转的研磨方式,通过控制系统使工件和筒体均相对转动,使磁性磨料能够很流畅地进入五金件内的各种细小内孔、内管、夹缝等部位,完成普通技术无法进行的复杂曲面所需要的抛光,保证研磨质量,使磁性磨料能够更快速地移动,增强磨削力,从而能够显著提高抛光效率;

15、2)在抛光过程中,工件本身能够进行自转,同时还能够进行公转,而且其转速相等,可同时对多个工件进行抛光,且抛光效果统一均匀;

16、3)通过变电流技术,通过实时改变励磁电流,从而使筒体内腔形成若干个交变磁场,采用交变旋转磁场研磨加工,磁场强度可由励磁电流调整,进而改变研磨强度,提高适应不同工件和加工要求的灵活性;

17、4)磁场整体分布均匀,且磁场强度通过电流调整容易控制,可针对不同工件要求设置不同的磁场强度,可降低成本,适用性强,便于广泛推广。

- 还没有人留言评论。精彩留言会获得点赞!