一种高时效稳定性的Cu-Ni-Sn合金及其制备方法

本发明属于材料制备领域,具体涉及一种高时效稳定性的cu-ni-sn合金及其制备方法。

背景技术:

1、cu-ni-sn合金凭借较高的强度与弹性、良好的导电和导热、优异的耐蚀与耐磨性能、充分的焊接与加工能力,在各种精密仪器、重型机械轴承、海洋油气以及舰船重载装备等领域中获得广泛应用。并以其250℃下稳定的服役能力以及无毒无害的环境友好优势,在高强高弹耐磨铜合金的市场中极具竞争力。

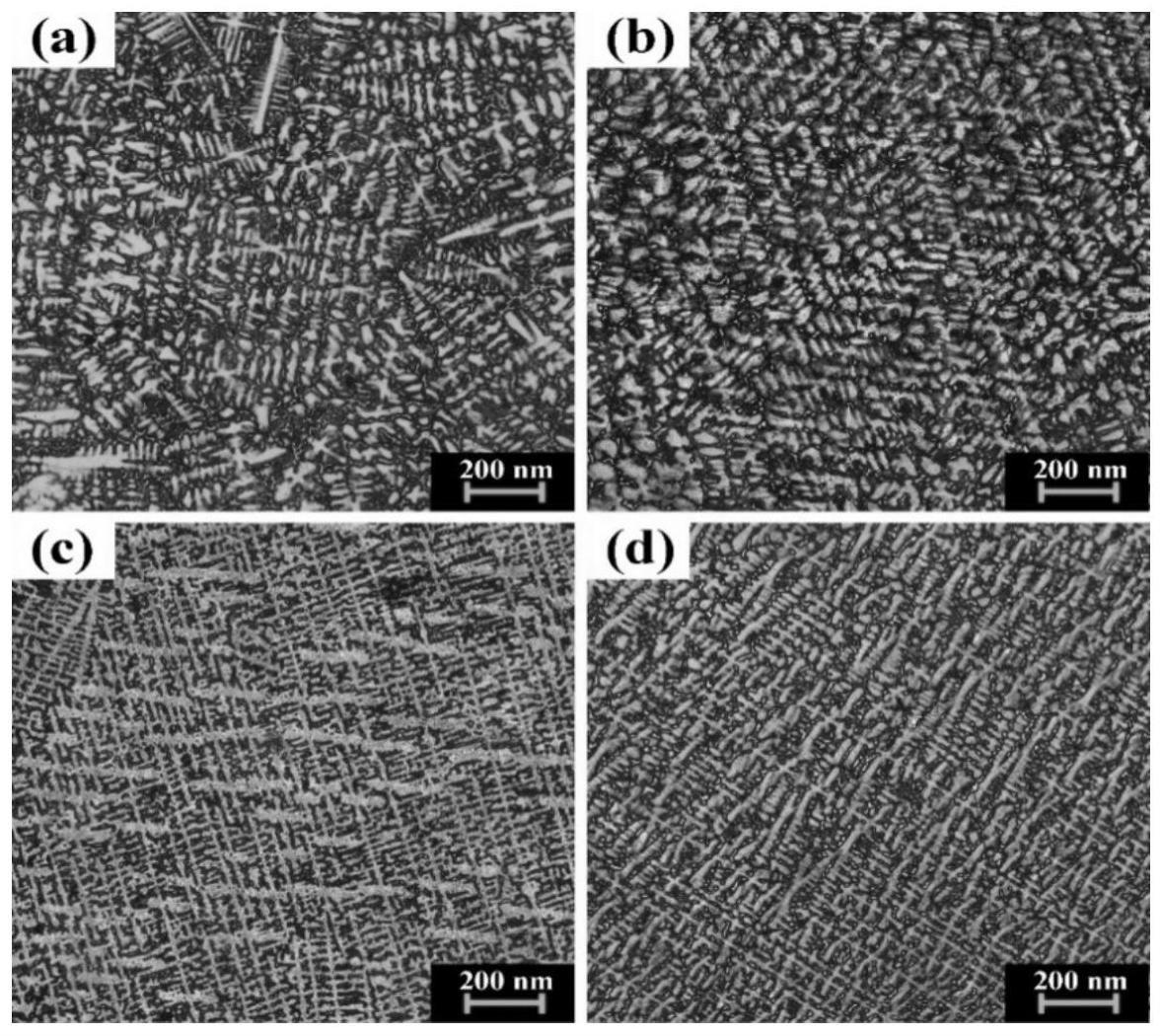

2、cu-ni-sn合金是一种调幅分解强化型铜合金,其良好的性能主要来自于时效过程中所发生的调幅分解。在时效过程中,cu-ni-sn合金中主要存在调幅分解组织、(cuxni1-x)3sn有序结构(d022)、(cuxni1-x)3sn有序结构(ll2)、不连续析出(α-fcc与γ-d03以片层状交替排列组织)等四种组织,其转变序列为固溶组织→调幅组织→d022有序相→ll2有序相→不连续析出。其中,调幅组织、d022有序相、ll2有序相,均能够凭借与基体之间的良好共格关系为合金提供性能上的强化,而不连续析出(α-fcc与γ-d03以片层状交替排列组织)的存在则会显著降低合金的强度与塑性,导致材料力学性能的大幅度下降。因此,如何抑制cu-ni-sn合金在时效过程中有害不连续析出组织的产生,提高合金的时效稳定性,从而扩大合金的热处理窗口,对于合金的发展至关重要。

3、作为热力学稳定组织,有害的不连续析出(α-fcc与γ-d03以片层状交替排列组织)在时效过程中具有较强的形成趋势,通常在合金调幅分解尚未达到理想强化效果时便开始出现,导致合金峰值性能往往达不到预期水平。此外,在采用该合金生产一些结构复杂的零件时,由于各区域在热处理过程中的升温速率不同,往往导致时效进程出现差异。当零件整体尚未获得足够的调幅分解强化作用时,部分区域便已经产生了大量的有害不连续析出(α-fcc与γ-d03)组织,使零件在某些区域存在性能短板,这在极大程度上限制了该合金的应用。合金的时效稳定性也因此成为决定cu-ni-sn系合金应用领域的关键。

4、基于上述内容,开发出高时效稳定性的cu-ni-sn合金成分体系,并配套相应的制备技术,成为目前亟待解决的问题。

技术实现思路

1、针对现有技术中存在的问题,本发明提出一种高时效稳定性的cu-ni-sn合金及其制备方法,目的在于克服现有cu-ni-sn合金在制备过程中所表现出的时效稳定性不足问题。本发明提供一种高时效稳定性的cu-ni-sn合金材料,通过hf元素的介入,基于扩散阻碍、晶界钉扎、第二相强化、组织细化等强化机制使合金在时效稳定性、力学性能以及耐磨性能等方面与现有cu-ni-sn系合金相比具有更好的效果。

2、为实现上述目的,本发明采用以下技术方案:

3、本发明的一种高时效稳定性的cu-ni-sn合金,包括的化学组分及质量百分含量为:ni:7-17%;sn:5-12%;hf:0.01-0.7%;余量为cu。

4、所述的cu-ni-sn合金具有调幅组织,且内部含有大量、均匀、弥散的与基体具有共格关系的d022相、ll2有序相及(ni+cu)5hf相;

5、所述的cu-ni-sn合金中含有固溶hf原子、纳米级富hf析出相以及微米级富hf偏析相;

6、所述的cu-ni-sn合金在350-500℃下具有长时间稳定时效的能力,且在500℃以上的失效方式为连续析出。

7、本发明的一种高时效稳定性的cu-ni-sn合金的制备方法,包括以下步骤:

8、步骤1:合金的熔炼

9、(1)采用铜排、镍板、锡块和hf中间合金为原料,经切割及超声清洗后,进行烘干;

10、(2)将步骤1(1)中的铜排置于熔炼炉中的坩埚内进行熔炼,待铜排完全熔化后加入上述配料中的镍板,继续升温至铜镍合金完全熔化均匀;加入上述配料中的锡块,继续升温至铜镍锡合金完全熔化,得到cu-ni-sn熔体;

11、或,将步骤1(1)中的铜排、镍板和锡块置于熔炼炉中的坩埚内进行熔炼至铜镍锡合金完全熔化,得到cu-ni-sn熔体;

12、(3)向步骤1(2)中的cu-ni-sn熔体中加入步骤1(1)中的hf中间合金,进行升温然后进行浇铸,得到合金铸锭或铸件;

13、步骤2:合金的热处理

14、(1)对上述步骤1(3)得到的合金铸锭或铸件进行固溶处理,得到过饱和固溶体;

15、(2)将上述步骤2(1)中的固溶态合金进行时效处理,然后冷却,得到cu-ni-sn合金。

16、步骤1(1)中所述hf中间合金为cu-hf中间合金或ni-hf中间合金;所述hf中间合金中hf元素的质量分数10-50%;

17、步骤1(1)中所述超声清洗为,常温下用水超声清洗,至完全除尽原料表面油脂;

18、步骤1(1)中所述烘干的温度为40-70℃,烘干时间为1-2h;

19、步骤1(2)中所述熔炼炉为真空感应熔炼炉或非真空感应熔炼炉或燃气炉;

20、步骤1(3)中所述进行升温为,升温至1450-1600℃,保温20-40min;所述进行浇铸为,控制出炉温度在1150-1350℃进行浇铸;

21、步骤2(1)中所述进行固溶处理具体为,将合金铸锭或铸件置于箱式热处理炉中进行固溶处理,然后冷却;所述固溶处理温度为800-900℃,升温速率为3-10℃/min,固溶时间为1-6h;所述冷却方式为空冷或风冷或水冷;

22、步骤2(2)中所述进行时效处理具体为:将固溶态合金置于箱式热处理炉中进行,所述时效处理温度为350-500℃,升温速率为3-10℃/min,时效处理时间为1-12h;

23、步骤2(2)中所述的cu-ni-sn合金可用于包括高弹高强耐磨铜合金铸件、板材、棒材与型材的制备。

24、本发明的技术关键点在于:本发明制备了一种具有高时效稳定性的cu-ni-sn合金。首先,合金以cu、ni、sn为基本组元,以hf为主要添加组元(主要化学构成为:ni质量分数7-17%,sn质量分数5-12%,hf质量分数0.01-0.7%,余量cu)。其中,hf元素主要以三种形式存在:1.固溶形式;2.与合金基体元素cu、ni、sn化合形成的纳米级析出相;3.与合金基体元素cu、ni、sn化合形成的微米级偏聚相。其次,熔炼过程中,cu、ni、sn均以单质形式作为原料,hf则以中间合金形式作为原料加入,将熔体在单相区保温足够时间,待其内部成分均匀后完成浇铸。最后,将铸件在单相区进行固溶后,利用其优异的时效稳定性在350-500℃下进行充分的时效处理,从而获得充分的调幅分解强化效果,得到理想的性能。

25、本发明的有益效果:通过hf元素的适当介入并匹配相应的制备条件,获得一种具有高时效稳定性的cu-ni-sn合金,抑制其在时效处理过程中有害组织不连续析出的出现,使合金的热失效方式由不连续析出向连续析出转变。现有cu-ni-sn合金在400℃时效4-6h后性能便明显降低,而本发明所提出的合金在400℃及450℃下时效48h后,性能仍然能够保持稳定。即使升高时效温度至500℃,合金在短时间的时效过程中(0-6h),仍不会有明显的不连续析出组织形成。cu-ni-sn合金时效稳定性的提高,显著增强了其综合服役能力,扩展了其应用领域。同时,本发明所提出的合金在力学性能、耐磨性能等方面与现有cu-ni-sn系合金相比也具有更好的效果。

26、本发明提出的一种高时效稳定性的cu-ni-sn合金及其制备方法,本发明集合金成分与制备工艺于一体,实现了合金组织的有效控制,显著提高其在时效过程中的稳定性,并诱发失效机制由不连续析出向连续析出转变。本发明具有工艺简单、价格低廉、效果显著等优点,能够大幅提升合金的稳定性,扩大合金的热处理窗口。

- 还没有人留言评论。精彩留言会获得点赞!