一种CrN-(CrZr)N-ZrN纳米陶瓷复合涂层及其制备方法

本发明属于材料表面复合层的加工,特别涉及一种crn-(crzr)n-zrn纳米陶瓷复合涂层及其制备方法。

背景技术:

1、h13钢具有良好的淬透性、较高的强韧性以及优异的抗热裂能力性能,因而模具行业广泛选用于制备各类铝合金制品的锻造模具、热挤压模具和压铸模具(总称热作模具)。由于热作模具钢h13的工作条件恶劣:需要承受高温高压磨损和铝合金熔体冲蚀及热疲劳等恶劣工况,在服役使用中极易出现磨损、热疲劳龟裂等缺陷,而导致变形、破裂、粘着或龟裂等失效行为;进而使得铸件产生毛刺、飞边、脱皮、伤痕、划痕、粗糙及尺寸偏差等缺陷,甚至报废。为了延长热作模具钢h13的服役周期,要求对其表面进行改性处理,使其获得更高的硬度和更优异的耐铝熔体腐蚀性。热作模具钢h13的表面改性包括:膜层体系设计及涂层制备技术。由于膜层体系在材料和结构设计上具有多样性,不同膜系的性能差异巨大。设计合理的膜系结构可以兼顾:高硬度、高耐铝熔体腐蚀性及高膜-基结合力等优异性能的需求;而等离子沉积工艺参数直接影响着膜层硬度、厚度、结合力等特性指标以及膜层的显微组织形貌、相结构等,等离子沉积工艺参数是获得最佳综合性能涂层的基础保证。

技术实现思路

1、本发明的发明目的是,针对上述问题,提供一种crn-(crzr)n-zrn纳米陶瓷复合涂层及其制备方法,通过cr、zr、n元素在多层膜结构中生长,形成多界面达到降低膜-基之间应力,以阻碍裂纹扩展;并利用添加的cr、zr元素形成多层双元化薄膜,从而改善h13热作模具钢耐铝熔体腐蚀的性能。

2、为解决上述问题,本发明所采用的技术方案是:

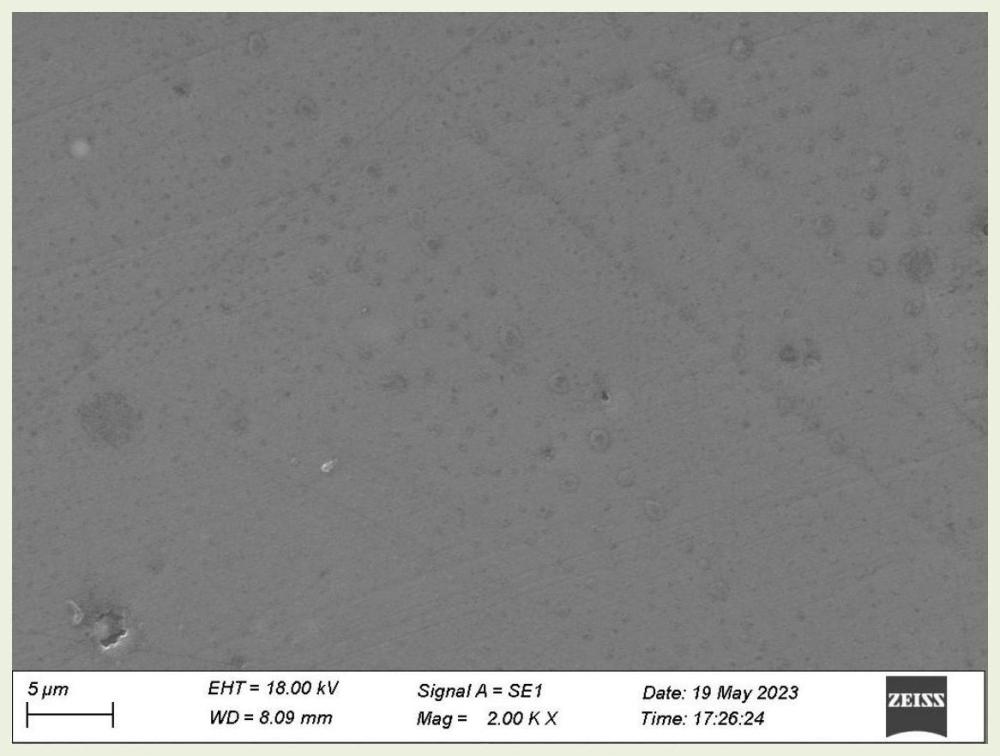

3、一种crn-(crzr)n-zrn纳米陶瓷复合涂层,该纳米陶瓷复合涂层是在材质为h13钢模具基体上,依次由过渡层cr层、铝扩散阻挡crn层、复合渐变(crzr)n层、超硬zrn层组成,结构为crn-(crzr)n-zrn多层陶瓷涂层;

4、进一步说明,所述cr层厚度0.4~0.6μm;所述crn层厚度1.6~2.4μm;所述(crzr)n层厚度1.5~2μm;所述zrn层厚度2.5~3μm。

5、本发明还提供一种crn-(crzr)n-zrn纳米陶瓷复合涂层的制备方法,包括以下步骤:

6、s1.表面清洁处理:分别用180#,360#,600#,800#,1000#,1200#,1500##砂纸依次研磨热作模具钢表面,接着,分别用粒度为3.5,1.5和0.5的金刚石研磨膏依次抛光,直至热作模具钢表面呈镜面光泽;随后,采用超声波清洗10~15分钟,温度60~85℃,再用去离子水漂洗后,烘干,取出后,在喷丸机内,采用120#砂粒对热作模具钢表面喷射处理,直至热作模具钢表面呈银灰色,再次采用超声波清洗10~15分钟,温度60~85℃,然后,取出热作模具钢烘干处理后,放入真空腔室;

7、s2.抽真空处理:将热作模具钢基体安装在真空腔室的基座转架上,并接入偏压电源的阴极;将镀膜所需的cr靶材、zr靶材分别安装固定在蒸发源的阴极,蒸发源底座接阳极;随后,对真空腔室抽真空,直至真空度达到4×10-2~1×10-3pa量级;其中,热作模具钢基体与靶材的距离为10~15cm,基座转架转速为2~5rpm主要确保镀膜均匀性;

8、s3.加热处理:以10~15℃/min的速率加热,直至炉腔内的温度达到400~500℃;接着,保温90~180min,以在炉腔内形成均匀稳定的热场;

9、s4.辉光清洗真空腔室:将高纯气体ar通入真空腔室,气压为2~4pa,气体流量为400~600ccm(ml/min);真空腔室的内部温度为400~500℃,并在后续的步骤中保持不变;热作模具钢基材的温度为400~500℃,并在后续的步骤中保持不变;偏压为-400~-500v,辉光清洗时间为30~60min;接着,利用高压电源形成高压电场将ar气电离成正离子和电子,产生的辉光放电,对真空腔室进行离子轰击,使得真空腔室内部表面的污染物在真空高温下蒸发,并随着真空排出腔室;

10、s5.辉光清洗基体:利用ar气电离产生的辉光放电,对热作模具钢基体表面进行离子轰击,使其内部表面的污染物在真空高温下蒸发,并随着真空从腔室排出;气压为0.1~0.5pa,ar气的流量为100~200ccm(ml/min),偏压为-100~-500v,热作模具钢基体的阴极电流为50~70a,其清洗时间为10~30min;

11、s6.等离子清洗基体:利用点火棒激发电弧电源产生弧光放电,通过等离子体进一步地清洗热作模具钢基体表面;控制腔室内的气压降至0.1~0.5pa,ar气的流量为100~200ccm(ml/min),偏压为-500~-700v,热作模具钢基体的阴极电流为50~70a,基体清洗时间为30~60min;

12、s7.等离子清洗靶材:打开cr靶材和zr靶材,继续利用弧光放电产生的高温电离气体对上述靶材表面进行清洗;维持真空腔室内的气压为0.1~0.5pa,ar气的流量为50~100ccm(ml/min),偏压为-70~-120v,各个cr靶和zr靶材的清洗时间均为0.5~1min;

13、s8.镀过渡层cr膜:保持cr靶开启状态,维持真空腔室内的气压为0.1~0.5pa,偏压为-700~-1000v,阴极靶电流为60~80a,ar气流量为100~200ccm(ml/min);

14、s9.镀铝扩散阻挡crn膜:继续保持cr靶开启状态,关闭ar气;同时,将高纯n2气通入真空腔室;气压为2~4pa,n2气流量为400~600ccm(ml/min),并在后续的步骤中保持不变,直至镀膜过程完毕;偏压为-60~-200v,阴极靶电流为60~80a,溅射时间为10~20min;

15、s10.镀复合渐变层(crzr)n膜:保持cr靶处于开启状态,同时开启zr靶,cr靶的偏压均为-60~-200v,cr靶的阴极靶电流均为60~80a;zr靶的偏压均为-80~-240v,zr靶的阴极靶电流均为80~100a,溅射时间为15~30min;

16、s11.镀超硬zrn膜:关闭cr靶,仅保留zr靶处于开启状态;偏压为-80~-240v,阴极靶电流为80~100a,溅射时间为50~60min。

17、进一步说明,在步骤s2中,所述cr靶材和zr靶材的纯度均为99.9%;热作模具钢基体与靶材的距离为10~15cm,基座转架转速为2~5rpm。

18、进一步说明,在步骤s8中,所述过渡层cr膜的镀膜过程包含三个阶段:(i)第1阶段,溅射时间为3~5min;(ii)第2阶段,暂停溅射,时间为3~5min;(iii)第3阶段,溅射时间为3~5min。

19、与现有技术相比较,本技术的优点是:

20、1、本发明h13钢模具表面超硬crn-(crzr)n-zrn纳米陶瓷涂层系制备的方法,具体包括如下步骤:采用等离子技术依次将cr、crn、(crzr)n和zrn沉积在热作模具表面,并通过偏压、靶电流、气压、气体流量、沉积温、靶电流、沉积时间等镀膜参数,控制镀膜的厚度以及各个单层膜柱状晶的尺寸,即得到所述的具有最佳综合性能的复合陶瓷涂层。

21、2、本发明制备的复合陶瓷涂层克服了传统热作模具钢h13材料难以满足抗铝液冲蚀磨损的要求,可达到强化热作模具钢表面的作用,极大提高了模具耐高温冲击、耐铝液腐蚀的性能,从而延长了模具使用的寿命,且工艺简单、成本低,生产效率高,利于工业化生产。

22、设计cr/crn/(crzr)n/zrn的梯度膜系结构,主要是利用膜层间cr/crn,crn/(crzr)n和(crzr)n/zrn的界面起到松弛应力的作用,避免膜层脱落;采用双相结构的膜层(crzr)n设计主要利用zrn、crn各成分之间的相互调节作用缓解热膨胀不匹配,避免因应力集中产生龟裂。crn-(crzr)n-zrn陶瓷涂层系的总厚度为6~8μm,crn、(crzr)n和zrn薄膜的脆性大,内应力高和膜基结合力差,且各个膜层之间以及膜层与h13模具钢基体之间的应力随着膜层厚度增加而急剧增大;膜层过厚,抗热震性下降,导致膜-基之间极易出现开裂、脱落等失效现象。合理的膜层厚度能兼顾抗铝熔体冲蚀和满足良好膜-基结合性能的要求。

23、首先,基于热作模具钢中化学成分的特点(c 0.35~0.60wt.%;si 0.25~1.20wt.%;mn0.20~1.60wt.%;cr 0.50~5.50wt.%;mo 0.15~1.75wt.%.....;其余fe),设计在热作模表面沉积cr层作为的过渡层。通过精准调控cr嵌入热作模基体的比例,使cr与热作模基体表面充分融合,从而在基体表面形成一层物理特性与其接近的渐变过渡层,特别是两者的热膨胀系数匹配,以达到在降低cr层与基体之间热应力的同时,降低裂纹萌生,兼顾形成较高的衬底附着力的目的。接着,设计在过渡cr层表面再沉积一层硬度较高、延展性较好的crn层作为铝扩散阻挡层。通过精准调控crn嵌入过渡层表面的比例,使crn与cr过渡层表面充分融合为一体,从而在过渡层表面形成一层物理特性与其接近(特别是两者的热膨胀系数匹配)的渐变层,以达到消除两者之间的热应力的同时。引入⑼铝扩散阻挡crn层的主要目的是基于其具有硬度高、耐磨性和耐腐蚀性能好的特性,以逐渐提升热作模表面的硬度,使热作模表面具有更好的抗铝合金熔体冲蚀磨损性能。随后,设计在crn层表面再沉积一层混合相crn-zrn涂层作为复合渐变层。通过精准调控crn、zrn之间的比例以及(crzr)n层嵌入crn层表面的百分含量,使:①crn和zrn通过扩散作用,形成没有明显界面的两相复合涂层,以克服crn、zrn两相之间热膨胀系数的差异,避免因应力引发裂纹;②crn与混合相(crzr)n表面充分融合为一体,从而在crn层表面形成一层物理特性与其接近(特别是两者的热膨胀系数匹配)的渐变层,以消除两者之间的热应力。其中,引入zrn陶瓷的目的是进一步改善涂层的抗铝合金熔体冲蚀磨损性能。最后,设计在(crzr)n层表面再沉积一层zrn涂层作为阻挡铝熔体腐蚀的增强层。通过精准调控zrn嵌入(crzr)n层表面的百分含量,使zrn与(crzr)n层通过形成cr、zr元素的梯度过渡,从而在(crzr)n层表面形成一层物理特性与其接近(特别是两者热膨胀系数匹配)的渐变层,以消除两者之间的热应力。

- 还没有人留言评论。精彩留言会获得点赞!