一种高碳钢连铸设备及方法与流程

本发明涉及金属铸造领域,特别是涉及一种高碳钢连铸设备及方法。

背景技术:

1、中心缩孔是连铸坯凝固组织中一种常见的内部缺陷,对铸坯质量有很大影响,连铸坯经加热炉加热后,缩孔部位容易发生氧化,轧制时缩孔缺陷一旦不能焊合就会扩展成裂纹,影响产品的力学性能。铸坯凝固过程中,铸坯传热的不稳定性导致柱状晶生长速度快慢不一,优先生长的柱状晶在铸坯中心相遇形成“搭桥”,液相穴内钢液被“凝固晶桥”分开,晶桥下部钢液在凝固收缩时得不到上部钢水补充而形成疏松或缩孔,并伴随中心偏析。当凝固组织中柱状晶过于发达时,越容易形成“凝固晶桥”,铸坯中也越容易产生中心偏析和中心疏松。连铸坯的缩孔程度由钢种凝固收缩行为和两相区的宽度决定。钢种的凝固收缩越大,缩孔产生的机率越大;两相区越宽,铸坯中心过热度消失时未凝固的区域面积越大,使总的凝固收缩量大,缩孔严重。在相同的冷却条件下两相区宽度随着c元素百分比含量的提高而增加。因此,高碳钢连铸坯产生缩孔的机率较大。

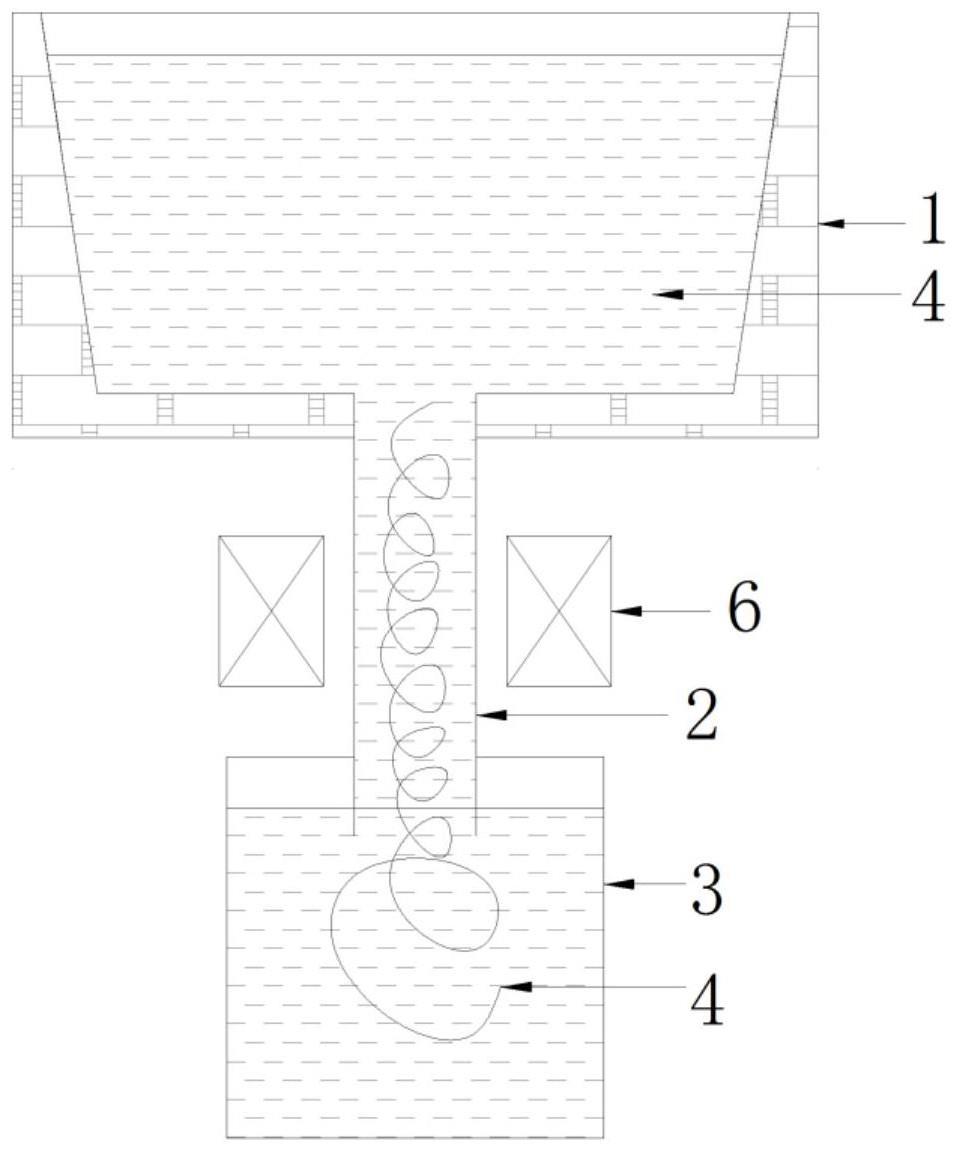

2、在钢铁的连铸生产过程中,如图1所示,钢液4由中间包1经过浸入式水口2进入结晶器3,结晶器3内钢液4的流动状态直接影响铸坯和钢材的质量。现有技术中,已有的冶金技术对铸坯芯部液相穴无法起到控流作用,导致无法抑制和改善铸坯中心缩孔的问题,如图5-1所示,铸坯中存在中心缩孔。

3、因此,如何有效抑制高碳钢连铸坯中心缩孔的现象,是本领域技术人员目前需要解决的技术问题。

技术实现思路

1、本发明的目的是提供一种高碳钢连铸设备及方法,用于抑制高碳钢连铸坯中心缩孔,提高产品质量。

2、为实现上述目的,本发明提供如下技术方案:

3、一种高碳钢连铸设备,包括中间包、结晶器以及安装在所述中间包上的浸入式水口,所述浸入式水口远离所述中间包的一端可伸入所述结晶器内;还包括旋流部件,所述旋流部件用于使所述浸入式水口内的钢液产生垂直于所述钢液浇铸方向的速度;所述旋流部件的安装位置与所述浸入式水口的位置对应。

4、优选地,所述旋流部件为机械旋流部件,机械旋流部件安装在所述浸入式水口的内部。

5、优选地,所述机械旋流部件包括壳体和转盘,所述转盘安装在所述壳体上,所述壳体安装在所述浸入式水口内,所述转盘可沿垂直于所述浸入式水口的方向转动。

6、优选地,所述旋流部件为磁性旋流部件,所述磁性旋流部件安装在所述浸入式水口的外部。

7、优选地,所述磁性旋流部件包括磁性部件和支架,所述磁性部件安装在所述支架上,所述支架位于所述浸入式水口的中部外周。

8、优选地,所述磁性部件为电磁铁。

9、优选地,所述钢液为碳元素的质量分数为0.85%,铬元素的质量分数为5%的钢液。

10、一种高碳钢连铸方法,采用上述的高碳钢连铸设备,包括以下步骤:

11、向中间包中加热钢液;

12、启动所述旋流部件,以使所述钢液产生垂直于所述钢液流动方向的速度;

13、所述钢液在重力作用下流动至结晶器中。

14、优选地,所述步骤启动所述旋流部件,包括:开启所述机械旋流部件;或者,开启所述磁性旋流部件。

15、优选地,所述步骤启动所述旋流部件,以使所述钢液产生垂直于所述钢液流动方向的速度;包括:

16、根据所述钢液的类型以及所加工产品的性能要求,确定所述钢液所需要产生的垂直于所述钢液流动方向的速度;

17、根据所述钢液所需要产生的垂直于所述钢液流动方向的速度,确定所述旋流部件的目标参数;

18、根据所述目标参数,控制所述旋流部件动作。

19、本发明所提供的高碳钢连铸设备,包括中间包、结晶器以及安装在所述中间包上的浸入式水口,所述浸入式水口远离所述中间包的一端可伸入所述结晶器内;还包括旋流部件,所述旋流部件用于使所述浸入式水口内的钢液产生垂直于所述钢液浇铸方向的速度;所述旋流部件的安装位置与所述浸入式水口的位置对应。本发明所提供的高碳钢连铸设备,在钢液未进入连铸结晶器前,加装旋流部件,使得钢液产生垂直于钢液浇注方向的力,进而在钢液进入结晶器时发生旋转,钢液的旋转可使结晶器内钢液流场和温度场发生改变,有效防止柱状晶过于发达而产生“搭桥”现象。

20、本发明所提供的高碳钢连铸方法,包括:向中间包中加热钢液;启动所述旋流部件,以使所述钢液产生垂直于所述钢液流动方向的速度;所述钢液在重力作用下流动至结晶器中。本发明所提供的高碳钢连铸方法,通过启动所述旋流部件,使得钢液在未进入连铸结晶器前,发生垂直于钢水浇注方向的力,该力与重力所形成的合力使得钢液发生顺时针或逆时针方向的旋转,旋转的钢液在进入结晶器后改变结晶器内钢水流场和温度场,使得中心温度降低边缘温度升高,有效抑制了因柱状晶粗大引起的搭桥现象,进而抑制铸坯中心缩孔现象。

技术特征:

1.一种高碳钢连铸设备,包括中间包(1)、结晶器(3)以及安装在所述中间包(1)上的浸入式水口(2),所述浸入式水口(2)远离所述中间包(1)的一端可伸入所述结晶器(3)内;其特征在于,还包括旋流部件,所述旋流部件用于使所述浸入式水口(2)内的钢液(4)产生垂直于所述钢液(4)浇铸方向的速度;所述旋流部件的安装位置与所述浸入式水口(2)的位置对应。

2.根据权利要求1所述的高碳钢连铸设备,其特征在于,所述旋流部件为机械旋流部件(5),所述机械旋流部件(5)安装在所述浸入式水口(2)的内部。

3.根据权利要求2所述的高碳钢连铸设备,其特征在于,所述机械旋流部件(5)包括壳体和转盘,所述转盘安装在所述壳体上,所述壳体安装在所述浸入式水口(2)内,所述转盘可沿垂直于所述浸入式水口(2)的方向转动。

4.根据权利要求1所述的高碳钢连铸设备,其特征在于,所述旋流部件为磁性旋流部件(6),所述磁性旋流部件(6)安装在所述浸入式水口(2)的外部。

5.根据权利要求4所述的高碳钢连铸设备,其特征在于,所述磁性旋流部件(6)包括磁性部件和支架,所述磁性部件安装在所述支架上,所述支架位于所述浸入式水口(2)的中部外周。

6.根据权利要求5所述的高碳钢连铸设备,其特征在于,所述磁性部件为电磁铁。

7.根据权利要求1至6任意一项所述的高碳钢连铸设备,其特征在于,所述钢液(4)为碳元素的质量分数为0.85%,铬元素的质量分数为5%的钢液(4)。

8.一种高碳钢连铸方法,采用如权利要求1至7任意一项权利要求所述的高碳钢连铸设备,其特征在于,包括以下步骤:

9.根据权利要求8所述的高碳钢连铸设备,其特征在于,所述步骤启动所述旋流部件,包括:开启所述机械旋流部件(5);或者,开启所述磁性旋流部件(6)。

10.根据权利要求8或9所述的高碳钢连铸设备,其特征在于,所述步骤启动所述旋流部件,以使所述钢液(4)产生垂直于所述钢液(4)流动方向的速度;包括:

技术总结

本发明公开了一种高碳钢连铸设备及方法,其中高碳钢连铸设备包括中间包、结晶器以及安装在所述中间包上的浸入式水口,所述浸入式水口远离所述中间包的一端可伸入所述结晶器内;还包括旋流部件,所述旋流部件用于使所述浸入式水口内的钢液产生垂直于所述钢液浇铸方向的速度;所述旋流部件的安装位置与所述浸入式水口的位置对应。本发明所提供的高碳钢连铸设备,在钢液未进入连铸结晶器前,加装旋流部件,使得钢液产生垂直于钢液浇注方向的力,进而在钢液进入结晶器时发生旋转,钢液的旋转可使结晶器内钢液流场和温度场发生改变,有效防止柱状晶过于发达而产生“搭桥”现象。

技术研发人员:石红燕,刘晓明,李四军,张佩,王中学,王强,袁本明,付常伟,李萍,杜金科,胡滨,郝帅,邹春峰,范斌,刘宁宁,周昊

受保护的技术使用者:山东钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!