一种高锂含量单相β镁锂铝合金、其轧制变形强化工艺及用途

本发明涉及镁锂合金技术,尤其涉及一种高锂含量单相β镁锂铝合金、其轧制变形强化工艺及用途。

背景技术:

1、20世纪80年代以来,宇航器件减重、兵器轻量化的发展,对超轻高强、大塑性镁合金材料提出了更为迫切的需求,美国、欧洲、俄罗斯、日本等国对镁锂(mg-li)合金及mg-li基复合材料的研制越来越重视。镁锂合金虽具有密度小、较高的比强度和比刚度等优点,但是其抗拉强度、屈服强度相比其他金属(如al、钢等)结构材料要低,这一定程度上限制了其应用,因此,开发具有优良塑性镁锂合金的强化技术具有迫切需求。

2、专利202011573977.4记载了一种优异耐腐蚀性、变形性能的镁锂合金及轧制变形工艺,其中材料含量为锂:6.0%-9.5%,铝元素:2%-4.5%,其余为镁元素。实现步骤依次为制备材料,热轧制变形,退火处理,冷轧变形,温轧后退火处理,温轧成型。该发明专利是一种制备型材变形强化工艺,但是工艺复杂性较大,而且工艺获得的最终效果与本发明相差无几,相比本发明更加节省成本,工艺流程衔接过程更加简单。

3、专利201910589665.3记载了一种高强塑性超轻la141镁锂合金深冷轧工艺,该发明工艺步骤依次为制备材料、均匀化处理、深冷轧制变形。该发明la141是一种塑性变形能力远强于la143的镁锂合金材料,la143合金室温或低温轧制变形效果极差,且深冷轧制变形所使用的装备和工艺成本远高于本发明热轧制变形工艺。

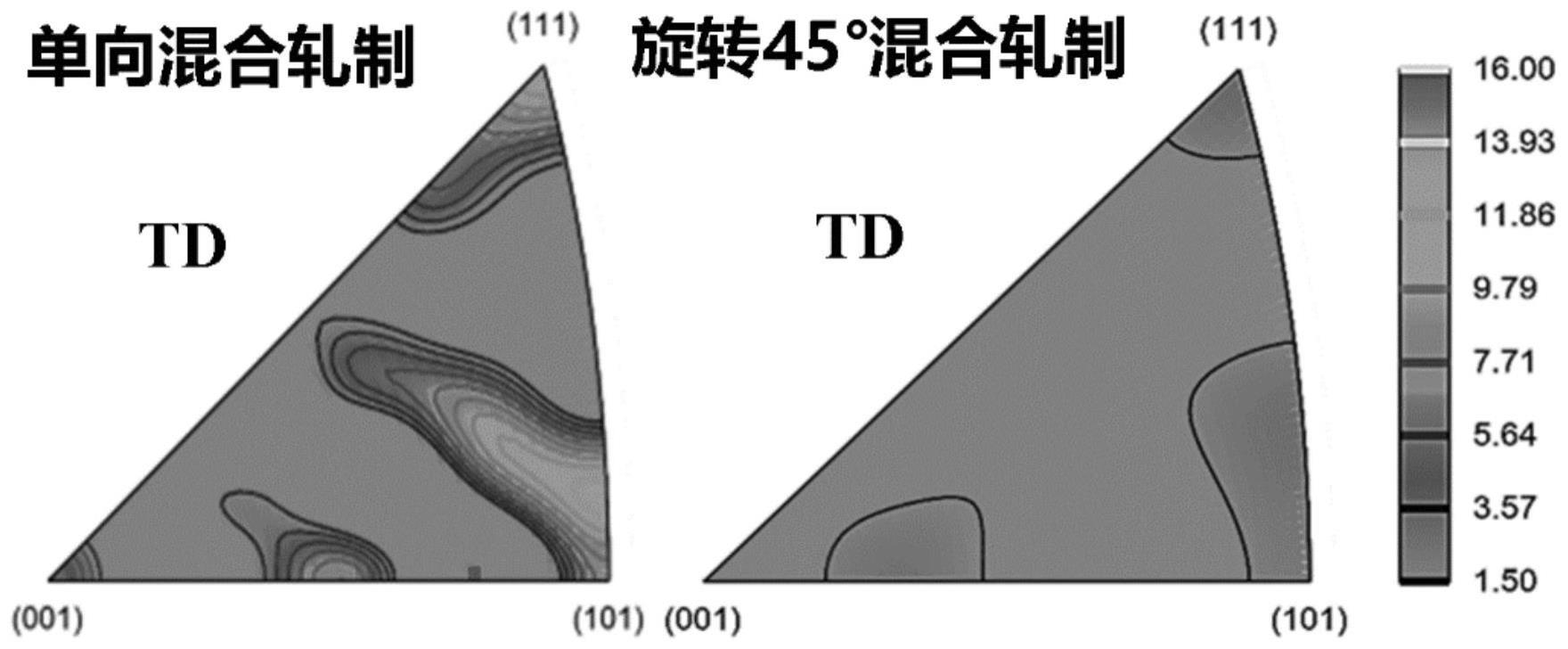

4、镁锂合金是一种具有体心立方结构的合金材料,al元素通过弥散强化、固溶强化提高单相β镁锂合金力学性能,但是al的强化作用有限,而且al含量大于等于3%时会导致镁锂合金室温及低温加工变形的能力下降,li元素是一种比较活泼的元素,以无定形态的方式存在,导致了镁锂合金各向异性明显。针对la143镁锂铝合金这一特性,本发明采用轧制方向为旋转45°/道次,中低温结合热轧50%+室温轧30%的大变形量混合轧制变形强化工艺,提升高锂含量单相β镁锂铝合金的力学性能,降低镁锂合金β相的各向异性,为镁锂合金板材轧制变形改善镁锂合金力学性能方面提供新的思路。

技术实现思路

1、本发明的目的在于,针对传统al含量为3%、高锂含量单相β镁锂铝合金强度低、室温及低温变形难的问题,提出一种高锂含量单相β镁锂铝合金轧制变形强化工艺,该工艺极大限度地提高了高锂含量单相β镁锂铝合金的屈服强度、抗拉强度和延伸率等力学性能。本发明适用于高强塑性零部件板材的热轧制变形,对于al含量较高的单相β镁锂合金具有一定的适用性。

2、为实现上述目的,本发明采用的技术方案是:一种高锂含量单相β镁锂铝合金轧制变形强化工艺,包括以下步骤:

3、步骤(1)按照如下质量百分含量进行合金熔炼原材料配置:li:13~15%(包含5%~8%的li烧损)、al:3~5%,其余为mg;优选li:14.7%、al:3%,其余为mg;如无特殊说明,本文中%均为质量百分含量;

4、步骤(2)将合金熔炼原材料在真空感应炉中进行熔炼,得到镁锂合金铸锭;

5、步骤(3)将镁锂合金铸锭进行均匀化和固溶处理;

6、步骤(4)将镁锂合金铸锭进行中低温结合热轧制:

7、第一阶段热轧制:轧制温度250~260℃、每道次保温时间8~10min,轧制变形量25%~30%,每道次压下量为10%~20%,轧制方向每道次旋转30°~45°,优选轧制方向每道次旋转45°;

8、降温处理:降温处理(如喷水降温处理),降温速度控制在5~10℃/min,降温温度控制在第二阶段热轧制温度10℃以上;

9、第二阶段热轧制:轧制温度50℃~100℃、每道次保温时间3~5min,轧制变形量为20~25%,每道次压下量为5%~10%,轧制方向每道次旋转30°~45°,优选的轧制方向每道次旋转45°;

10、步骤(5)将热轧制样品降温至室温时进行室温轧制:轧制温度25~35℃,轧制变形量为25%~30%,每道次压下量为3%~5%,轧制方向30°~45°/道次,优选轧制方向45°/道次,得到高锂含量单相β镁锂铝合金。

11、进一步地,所述熔炼原料li、al、mg的纯度均大于等于99.97%,以减少杂质元素对铸锭质量的影响。

12、进一步地,步骤(1)前对熔炼原料进行前处理,所述原料前处理包括:将纯li从石蜡油中取出,在丙酮溶液中进行表面超声除油处理,然后放于真空干燥箱进行干燥,备用;mg和al原材料表面进行表面铣削,然后放置酒精溶液中进行采用表面超声处理,去除表面残留机加工油污。

13、进一步地,步骤(2)将合金熔炼原材料在真空感应炉中进行熔炼,包括以下步骤:

14、将原料mg和al放入真空中频感应熔炼炉的不锈钢坩埚中,将li放入真空中频感应熔炼炉的二次加料口中;进行洗气处理;开启水冷循环系统,打开真空中频感应熔炼炉加热装置,将温度升至720~740℃时,待坩埚内合金熔化后搅拌3~5min,搅拌速度400~500r/min,保温10~15min;充入氩气,并降温至650~670℃,打开二次加料口加入原材料li,搅拌1~3min,搅拌速度400~600r/min,保温5~10min;将坩埚温升至710~720℃,静置5~10min,然后浇铸,待锭模温度降至180~200℃,关闭锭模保温炉,随炉冷却,得到镁锂合金铸锭;

15、进一步地,步骤(2)熔炼前为减少炉腔内氧气含量,需要对熔炼炉进行洗气处理。所述洗气处理包括如下步骤:抽真空1~3次抽真空,使熔炼炉腔室真空度达到1×10-3~5×10-3pa,充入氩气使熔炼炉腔室压强维持在1×10-2~3×10-2pa。

16、进一步地,步骤(2)为减少li在熔炼过程中的烧损量(烧损和挥发),需要在二次加料口加入原材料li前,充入0.01~0.015pa氩气,使腔室内压强维持在0.05±0.01mp,然后降温至650~670℃。

17、进一步地,步骤(2)为了减少铸锭组织偏析和单相β相晶粒长大,保证合金凝固速率内外一致,浇铸前采用低温加热炉对不锈刚模具进行200℃保温处理。

18、进一步地,步骤(2)随炉冷却:随炉冷却至100℃~150℃将铸锭取出,放置通风处进行空冷处理。

19、进一步地,步骤(3)均匀化处理:温度250~260℃、保温3~4h,空冷处理。

20、进一步地,步骤(3)固溶处理:温度350~400℃、保温0.5~3h,水淬处理。

21、进一步地,步骤(4)前将铸锭表面铣削处理,为保证轧制板变形的均匀性,防止轧制板宽展在轧制前后变化过大造成拉应力集中而导致板材边裂或者中裂的问题,轧制板按照长:宽=2:1的比例进行样品准备。

22、进一步地,步骤(4)前为了减小应力集中造成轧制板材边裂现象,热轧制前铸锭在箱式加热炉中250~260℃保温0.5~1h。

23、本发明的另一个目的还公开了一种高锂含量单相β镁锂铝合金,采用上述工艺制备而成。

24、进一步地,所述高锂含量单相β镁锂铝合金的抗拉强度为310~330mpa,延伸率为10%~14%。

25、本发明的另一个目的还公开了一种高锂含量单相β镁锂铝合金在军工设备:单兵智能化装备中瞄准镜、枪托、智能头盔支架等和导弹中弹体部分结构、惯导结构、制导系统等零部件;航空:歼击机、轰炸机、直升机、运输机、机载雷达、惯导设备等构件;航天:航天器上陀螺仪安装架平板、球型陀螺仪、加速仪壳体、航天器框架、支架等结构件上的应用。

26、本发明高锂含量单相β镁锂铝合金轧制变形强化工艺,特别是一种al含量超过3wt.%的高锂含量单相β镁锂铝合金轧制变形强化工艺,与现有技术相比较具有以下优点:

27、热轧工艺:第一阶段热轧制为了提高使镁锂合金中原子获得一定活性,为位错运动提供动力,同时高压下量可降低晶粒长大趋势,为镁锂合金材料基体引入大量位错;第二阶段热轧制采用降温处理至50~100℃进行轧制,促进了强化相的析出,限制al原子取代镁原子的过程,并进一步提高材料基体的位错密度,而后进行水淬处理,防止晶粒组织长大。

28、待板材降温至25℃时进行室温轧制,进一步细化α-mg相,提高双相镁锂合金加工硬化效果,增大镁锂合金β相中应变诱导相结构比例,以获得大量亚晶界和纳米析出相,极大地细化双相镁锂合金的相结构并阻碍裂纹扩展,进而优化镁锂合金强度和塑性。

29、本发明通过30°~45°旋转大变形量中低温结合的热轧制工艺+室温轧制混合轧制变形工艺,首先提高了材料位错密度,促进析出相的析出,减小了析出相和β相的长大趋势,引入大量亚晶界和微纳米析出相并降低了β相基体的各向异性,克服了高铝含量(≥3wt.%)的单相β镁锂合金难以加工变形的短板,减小了单相β-li合金各向异性对镁锂合金力学性能的影响,提高了镁锂合金的强度和塑性,极大地改善了al含量≥3wt.%的单相β镁锂合金的力学性能。

30、本发明对于al≥3wt.%的单相β镁锂合金的轧制变形强化具有普适性。相比传统单向轧制变形工艺,本发明将高锂含量单相β镁锂铝合金的抗拉强度提高21%~29%,至310~330mpa,延伸率提高9%~39%,至11~14%。相比铸态高锂含量单相β镁锂铝合金的抗拉强度提高57.4%,至330mpa,相比单向混合轧制在不改变镁锂合金材料强度的前提下提高延伸率117%,至13.9%。

- 还没有人留言评论。精彩留言会获得点赞!