一种高纯铁水生产用复合脱钛剂及高纯铁水的炉外脱钛方法

本发明属于铁水炉外处理,更具体地说,涉及一种高纯铁水生产用复合脱钛剂及高纯铁水的炉外脱钛方法。

背景技术:

1、高纯生铁是指ti,mn,s,p等元素含量低、特定微量元素含量很少的专供高端(风电、核电、高铁等)铸件生产的生铁。ti(原子量48)是高纯生铁中的主要有害元素之一,其易与生铁中c和n结合生成高硬度ti(c,n)(密度5.24g/cm3)并在晶界处析出,导致铸件脆化和切削加工性能降低,从而严重恶化铸件的质量和使用寿命。2018年由中华人民共和国工业和信息化部制定并颁布的机械行业《铸造用高纯生铁》标准中,c1牌号高纯生铁要求w[ti]≦0.01%,而c2牌号高纯生铁要求w[ti]≦0.03%。加钛矿护炉是维护高炉炉缸安全、避免炉缸烧穿的最有效措施之一,然而钛矿中的主要成分tio2在高炉内的还原氛围下易被c还原成ti而进入铁水,从而导致高炉铁水中钛含量超标,无法满足高纯生铁的生产要求。

2、目前,常用的铁水炉外脱钛方法主要分为氧化法和氮化法。当铁水中含有易氧化合金元素如si、mn、c时,氧化法脱钛会造成合金元素明显烧损,导致合金成本显著增加,而氮化法脱钛可避免合金元素氧化损失,更适合高端铸件用铁水的进一步深脱钛处理。

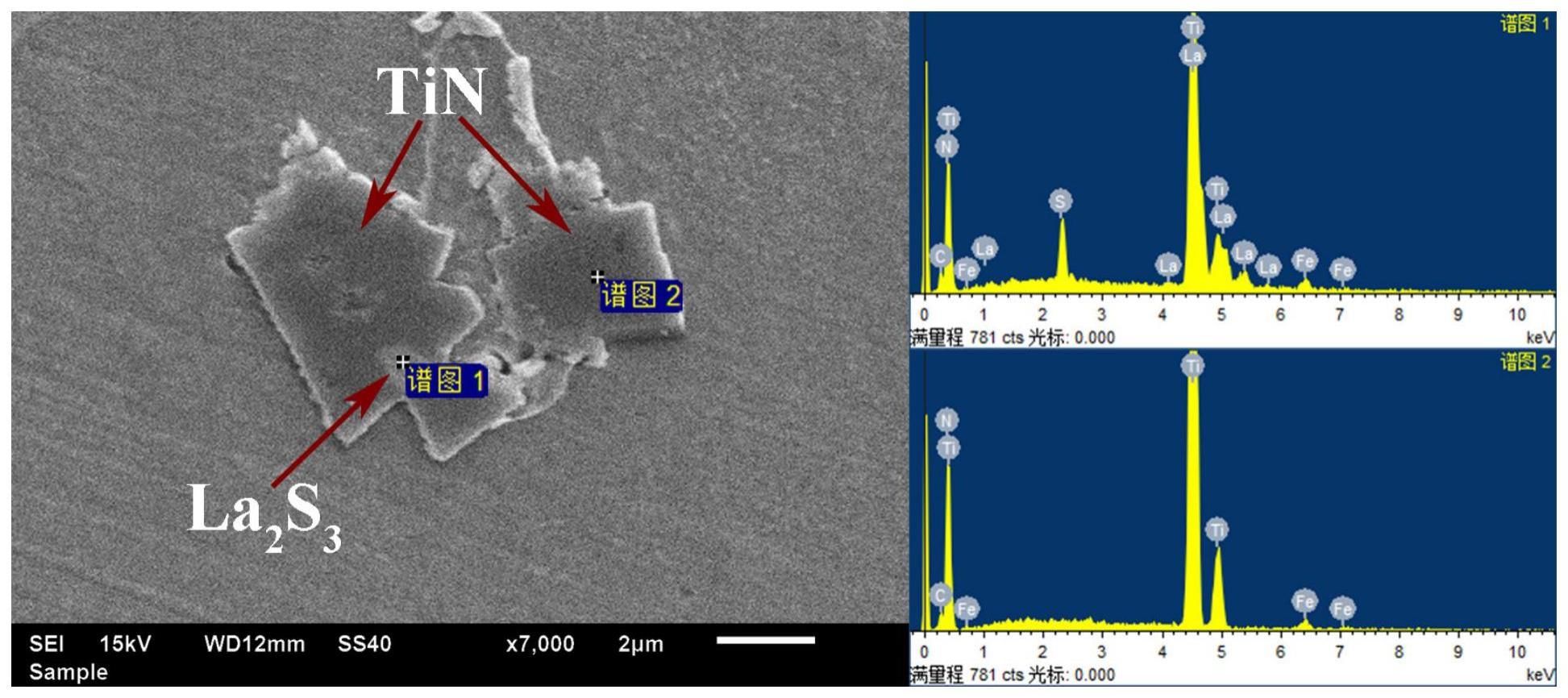

3、经检索,公布号为cn111809142a、cn110283950a、cn110283951a和cn111334626a等中国发明专利公开了通过炉外添加n-fe复合增氮剂、n-mn-si-fe或n-si-fe粉料与煤粉在高炉内混合喷吹,以及铁水罐底部预铺n-si增氮剂等氮化法铁水脱钛技术,达到了脱钛率超过50%的铁水脱钛效果,极大地促进了高纯生铁用铁水的质量改善。然而,采用以上氮化脱钛法虽能有效促进铁水中析出较多大尺寸、团簇状的tin夹杂,但形成的tin夹杂不易排出铁水,因此仍难以真正实现铁水中ti的高效脱除及其稳定控制。

4、因此,如何促进高炉铁水中大尺寸、团簇状tin的大量生成,并使其能够排出铁水,从而达到稳定降低铁水ti含量的目的具有重要的意义。

技术实现思路

1、1、要解决的技术问题

2、本发明的目的在于提供一种高纯铁水生产用复合脱钛剂及高纯铁水的炉外脱钛方法,以促进脱ti产物tin夹杂的快速上浮,使其能够被炉渣吸收,保证高纯生铁的冶炼质量。

3、2、技术方案

4、本发明提供了一种高纯铁水生产用复合脱钛剂,该复合脱钛剂的原料组分包含增氮剂和稀土合金粉末,稀土合金粉末占增氮剂和稀土合金粉末总重的质量百分比为15~25%。

5、针对现有技术中通过添加增氮剂对铁水进行脱钛处理时,不能使钛真正有效排出铁水,导致铁水钛含量不能满足高纯铁水生产的问题,本发明通过对脱钛剂的组成进行优化,向增氮剂中添加一定的稀土合金粉末,使增氮剂与稀土合金粉末一起加入到铁水中,从而不仅可以对铁水进行氮化脱钛处理,同时还可以使形成的氮化钛夹杂上浮,因而有利于对脱钛渣进行扒除,保证了铁水的脱钛效果。

6、具体的,复合脱钛剂中增氮剂的添加可以与钛反应,促使铁水中形成大量大尺寸、簇状的tin,而通过稀土合金粉末的添加可以对铁水进行脱氧、脱硫,形成的高熔点夹杂可以作为tin的形核核心,进一步促进tin的异质形核和聚集,并使tin的分布更加弥散、细小,避免tin形成链状结构,更易于上浮至铁水表面,从而可以有效排出铁水。

7、更进一步的,所述稀土合金粉末优选为la-ce复合合金粉末,其粒径均≤2mm,la+ce合金粉末中30%≤la+ce含量≤50%。需要说明的是,本申请中的稀土合金粉末也可以采用纯稀土或其他复合稀土合金,但由于纯稀土价格昂贵,而la-ce复合合金粉末价格相对便宜,因此优选采用la-ce复合合金粉末。

8、更进一步的,所述增氮剂的化学成分及含量配比为n:40%~60%,fe:40%~60%。

9、更进一步的,所述增氮剂与稀土合金粉末包裹于冷轧钢带中,形成包芯线产品。通过将增氮剂与复合稀土合金粉末以包芯线的形式加入铁水,一方面可以有效防止增氮剂与复合稀土合金粉末发生损耗,另一方面还有利于提高增氮剂与稀土合金粉末混合以及后续在铁水中分布的均匀性,因而可以有效保证脱钛剂在铁水中的添加效果。

10、更进一步的,所述冷轧钢带的厚度为0.3~0.5mm,包芯线直径为12~14mm,包芯线内粉剂重量≥650g/m,从而有利于进一步防止脱钛剂的损耗。

11、更进一步的,该复合脱钛剂还包含稀土氧化物,所述稀土氧化物为ceo2和/或la2o3,其粒径为400~600nm。

12、通过增氮剂与稀土合金粉末的复合添加在一定程度上有利于氮化钛的上浮排出,从而提高铁水的脱钛效果,但其提高效果有限。本发明进一步通过向铁水中添加一定的稀土氧化物,该稀土氧化物既可捕捉铁水中单个的tin夹杂并进一步促使其上浮,同时还可以作为温降过程tin析出的形核核心,进一步提高其析出量,从而能最大程度提高铁水中tin的总析出量及其上浮去除速率,实现ti的高效脱除及其稳定控制。

13、本发明还提供了一种高纯铁水的炉外脱钛方法,向高炉炉前出铁沟的铁水中加入上述复合脱钛剂。

14、更进一步的,所述复合脱钛剂以包芯线的形式加入铁水,包芯线喂入速度为15~20m/min,喂入长度为3.5~5m/t铁水。

15、更进一步的,待铁水包到达喷吹工序时,喷入稀土氧化物粉末,稀土氧化物粉末的加入量为0.3~0.6kg/t铁水;喷吹结束后,扒除铁水表面的脱钛渣。

16、更进一步的,稀土氧化物粉末采用气力输送至铁水包内,以氮气为载气,氮气压力为0.5~0.8mpa,流量为50~90nm3/h;稀土氧化物粉末与氮气的重量比为3~5:1。采用氮气作为载气,一方面氮气价格低廉,另一方面氮气也可以促进钢水增氮,促进tin生成。需要说明的是,本申请的载气并不限于氮气,也可以采用惰性气体,但惰性气体成本相对较高。

17、综上所述,相比于现有技术,本发明通过复合添加增氮剂与稀土合金粉末,可以有效促进氮化钛的形成及上浮,提高脱钛效果。而本发明进一步通过巧妙设计两段式炉外脱钛工艺路线,并充分利用稀土夹杂物的异质形核核心和捕捉、促进tin上浮特性,既可充分保证铁水中大尺寸、簇状tin能快速、大量生成,又能最大程度提高tin的上浮速率和去除率,从而可实现高炉铁水中钛含量的高效、稳定脱除,以满足高端铸件用高纯铁水的ti含量要求。

技术特征:

1.一种高纯铁水生产用复合脱钛剂,其特征在于,该复合脱钛剂的原料组分包含增氮剂和稀土合金粉末,稀土合金粉末占增氮剂和稀土合金粉末总重的质量百分比为15~25%。

2.根据权利要求1所述的高纯铁水生产用复合脱钛剂,其特征在于,所述稀土合金粉末采用la-ce复合合金粉末,其粒径均≤2mm;la-ce复合合金粉末中30%≤la+ce含量≤50%。

3.根据权利要求2所述的高纯铁水生产用复合脱钛剂,其特征在于,所述增氮剂的化学成分及含量配比为n:40%~60%,fe:40%~60%。

4.根据权利要求1-3中任一项所述的高纯铁水生产用复合脱钛剂,其特征在于,所述增氮剂与稀土合金粉末包裹于冷轧钢带中,形成包芯线产品。

5.根据权利要求4所述的高纯铁水生产用复合脱钛剂,其特征在于,所述冷轧钢带的厚度为0.3~0.5mm,包芯线直径为12~14mm,包芯线内粉剂重量≥650g/m。

6.根据权利要求1-3中任一项所述的高纯铁水生产用复合脱钛剂,其特征在于,该复合脱钛剂还包含稀土氧化物,所述稀土氧化物为ceo2和/或la2o3,其粒径为400~600nm。

7.一种高纯铁水的炉外脱钛方法,其特征在于,向高炉炉前出铁沟的铁水中加入权利要求1-5中任一项所述的复合脱钛剂。

8.根据权利要求7所述的高纯铁水的炉外脱钛方法,其特征在于,所述复合脱钛剂以包芯线的形式加入铁水,包芯线喂入速度为15~20m/min,喂入长度为3.5~5m/t铁水。

9.根据权利要求7或8所述的高纯铁水的炉外脱钛方法,其特征在于,待铁水包到达喷吹工序时,喷入稀土氧化物粉末,稀土氧化物粉末的加入量为0.3~0.6kg/t铁水;喷吹结束后,扒除铁水表面的脱钛渣。

10.根据权利要求9所述的高纯铁水的炉外脱钛方法,其特征在于,稀土氧化物粉末采用气力输送至铁水包内,优选为以氮气为载气,氮气压力为0.5~0.8mpa,流量为50~90nm3/h;稀土氧化物粉末与氮气的重量比为3~5:1。

技术总结

本发明公开了一种高纯铁水生产用复合脱钛剂及高纯铁水的炉外脱钛方法,属于铁水炉外处理技术领域。本发明提供了一种高纯铁水生产用复合脱钛剂,该复合脱钛剂的原料组分包含增氮剂和复合稀土合金粉末,稀土合金粉末占增氮剂和复合稀土合金粉末总重的质量百分比为15~25%。本发明的高纯铁水的炉外脱钛方法,向高炉炉前出铁沟的铁水中加入上述复合脱钛剂,然后在喷吹工序中加入一定的稀土氧化物。采用本发明的技术方案既能充分保证铁水中大尺寸、簇状TiN快速、大量生成,又能最大程度提高TiN的上浮速率和去除率,可完全实现高炉铁水中钛含量的高效、稳定脱除,从而满足高端铸件用高纯铁水的Ti含量控制要求。

技术研发人员:万勇,温永红,赵晴晴,刘明启,田莉杰,李杰

受保护的技术使用者:安徽工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!