一种提高铝合金粉末冶金零件烧结致密度的方法与流程

本发明涉及冶金,具体为一种提高铝合金粉末冶金零件烧结致密度的方法。

背景技术:

1、粉末冶金具有节能、节材、环保、适于大批量生产等诸多优点,铁基、铜基、不锈钢等材料的粉末冶金零件在机械、五金、家电、电子产品等行业具有广泛的应用,经检索,中国专利授权号为cn104999074b的专利公开了一种提高铝合金粉末冶金零件烧结致密度的方法,属于金属材料领域,首先采用无水乙醇作为溶剂配置浓度一定的氧化硼(b2o3)溶液,向溶液中加入一定质量的铝合金粉,搅拌均匀,经过干燥后得到表面改性的铝合金粉,虽然该方法工艺简单,原料丰富易得,适合制备高性能的铝合金粉末冶金零件,但烧结过程中压制时的残余内应力消除,而传质过程无法充分开展,颗粒接触面相对减少,导致体积有所膨胀,由于铝粉吸潮或形状不规则等原因,导致流动性较差、松装密度与压坯强度低,较难成形具有薄截面的形状复杂的零件。

技术实现思路

1、针对现有技术的不足,本发明提供了一种提高铝合金粉末冶金零件烧结致密度的方法,解决了背景技术中所提出烧结过程中压制时的残余内应力消除,而传质过程无法充分开展,颗粒接触面相对减少,导致体积有所膨胀,并且由于铝粉吸潮或形状不规则等原因,导致流动性较差、松装密度与压坯强度低,较难成形具有薄截面的形状复杂的零件的问题。

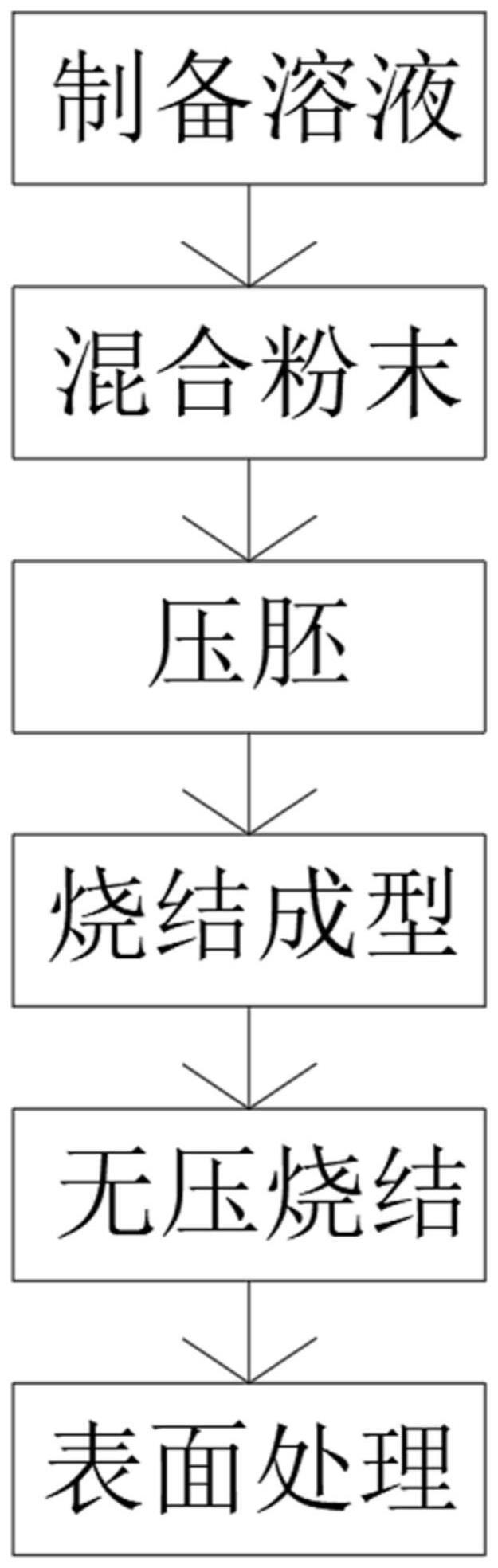

2、为实现以上目的,本发明通过以下技术方案予以实现:一种提高铝合金粉末冶金零件烧结致密度的方法,所述方法包括如下:

3、步骤一:制备溶液,以去离子水为溶剂,配置licl、kcl、k2zrf6的混合溶液,且该溶液中licl的质量分数为10%~15%,k2zrf6的质量分数为0.15%~2%,kcl的质量分数为0.1%~5%;

4、步骤二:混合粉末,将上述步骤制备的混合盐溶液与铝粉或铝合金粉混合,且混合盐与铝粉或铝合金粉的质量比为0.001-0.01:1,在电动搅拌机作用下,促进混合盐溶液溶解,使铝粉或铝合金粉在混合盐溶液中充分分散,干燥得到原料粉末;

5、步骤三:压胚,根据需要将上述步骤所得原料粉末装入阴模,通过上下冲对其施压,通过模具压缩,使模具内部的粉末移动和变形,较大的空隙被填充,颗粒表面的氧化膜破碎,颗粒间接触面积增大,使原子间产生吸引力且颗粒间的机械楔合作用增强,形成具有一定密度和强度的压坯,得到铝或铝合金坯体;

6、步骤四:烧结成型,零件置于炉内静止不动,通过控温设备,对烧结炉进行需要的预热、加热及冷却循环操作,将零件胚体真空烧结成型,烧结温度为1000℃~1200℃,烧结时间为1h~2h,保温35min~40min;

7、步骤五:气氛无压烧结,通入氩气作为保护气氛,在无压环境下进行高温烧结,所述气氛无压烧结工艺在箱式气氛炉中进行;

8、步骤六:表面处理,将半成品零件分别置入打磨机中进行打磨,打磨过程中不断加入磨料进行打磨,打磨后依次通过车、铣、热处理、线切割和电火。

9、优选的,所述步骤二中搅拌机转速控制在100rad/min~350rad/min,然后对样品进行干燥,干燥温度为30~70℃,干燥后得到表面改性的铝合金粉。

10、优选的,所述步骤三中施以高温和高压,使这些粉末体被压制和烧结成致密的零件或材料,在高温下的等静压制,激活扩散和蠕变现象的发生,促进粉末的原子扩散和再结晶及以极缓慢的速率进行塑性变形。

11、优选的,所述步骤四中胚体进行烧结过后还需要进行热处理,将高温烧结后的材料采用固溶处理,热处理工艺在高温箱式炉中进行,在450-500℃下保温1-2h固溶处理后淬火,淬火后在100-150℃下保温12-36h进行时效处理。

12、优选的,所述步骤四中烧结成型之前还包括,初压成形的产品毛坯件送入烧结炉,烧结成半成品件,将预烧结后的半成品件推入水冷区进行冷却。

13、优选的,所述步骤三铝合金粉末在进行压制时需要在模具表面涂覆耐磨层或者采用模壁润滑,尽量提高模冲与阴模的配合精度,同时粉末中还需加入一定量的润滑剂,通常为1.25%~1.8%的酰胺蜡。

14、优选的,所述步骤四中烧结处理还需要向基体合金中添加一些烧结助剂,通过烧结助剂与铝发生反应来破坏氧化膜,并改善液相与氧化铝之间的润湿性,所述结助剂的熔点应低于合金的熔点,烧结助剂在合金中的溶解度要低。

15、优选的,在致密化后期防止晶粒长大和晶界减少,需要加入少量能阻碍晶粒长大而且在高温时稳定的碳化物,氧化物等添加剂,且添加剂的粒度要细,而且能很均匀的分布在物料中。

16、优选的,所述步骤五中无压环境下烧结温度为500-600℃,并保温2-5h。

17、本发明提供了一种提高铝合金粉末冶金零件烧结致密度的方法。具备以下有益效果:

18、该一种提高铝合金粉末冶金零件烧结致密度的方法,通过向基体合金中添加一些烧结助剂,借助烧结助剂与氧化铝发生反应来破坏氧化膜,并改善液相与氧化铝之间的润湿性,通过在模具表面涂覆耐磨层或者采用模壁润滑,提高模冲与阴模的配合精度,从而解决了烧结过程中压制时的残余内应力消除,而传质过程无法充分开展,颗粒接触面相对减少,导致体积有所膨胀,并且由于铝粉吸潮或形状不规则等原因,导致流动性较差、松装密度与压坯强度低,较难成形具有薄截面的形状复杂的零件的问题。

技术特征:

1.一种提高铝合金粉末冶金零件烧结致密度的方法,其特征在于:所述方法包括如下:

2.根据权利要求1所述一种提高铝合金粉末冶金零件烧结致密度的方法,其特征在于:所述步骤二中搅拌机转速控制在100rad/min~350rad/min,然后对样品进行干燥,干燥温度为30~70℃,干燥后得到表面改性的铝合金粉。

3.根据权利要求1所述一种提高铝合金粉末冶金零件烧结致密度的方法,其特征在于:所述步骤三中施以高温和高压,使这些粉末体被压制和烧结成致密的零件或材料,在高温下的等静压制,激活扩散和蠕变现象的发生,促进粉末的原子扩散和再结晶及以极缓慢的速率进行塑性变形。

4.根据权利要求1所述一种提高铝合金粉末冶金零件烧结致密度的方法,其特征在于:所述步骤四中胚体进行烧结过后还需要进行热处理,将高温烧结后的材料采用固溶处理,热处理工艺在高温箱式炉中进行,在450-500℃下保温1-2h固溶处理后淬火,淬火后在100-150℃下保温12-36h进行时效处理。

5.根据权利要求1所述一种提高铝合金粉末冶金零件烧结致密度的方法,其特征在于:所述步骤四中烧结成型之前还包括,初压成形的产品毛坯件送入烧结炉,烧结成半成品件,将预烧结后的半成品件推入水冷区进行冷却。

6.根据权利要求1所述一种提高铝合金粉末冶金零件烧结致密度的方法,其特征在于:所述步骤三铝合金粉末在进行压制时需要在模具表面涂覆耐磨层或者采用模壁润滑,尽量提高模冲与阴模的配合精度,同时粉末中还需加入一定量的润滑剂,通常为1.25%~1.8%的酰胺蜡。

7.根据权利要求1所述一种提高铝合金粉末冶金零件烧结致密度的方法,其特征在于:所述步骤四中烧结处理还需要向基体合金中添加一些烧结助剂,通过烧结助剂与铝发生反应来破坏氧化膜,并改善液相与氧化铝之间的润湿性,所述结助剂的熔点应低于合金的熔点,烧结助剂在合金中的溶解度要低。

8.根据权利要求1所述一种提高铝合金粉末冶金零件烧结致密度的方法,其特征在于:在致密化后期防止晶粒长大和晶界减少,需要加入少量能阻碍晶粒长大而且在高温时稳定的碳化物,氧化物等添加剂,且添加剂的粒度要细,而且能很均匀的分布在物料中。

9.根据权利要求1所述一种提高铝合金粉末冶金零件烧结致密度的方法,其特征在于:所述步骤五中无压环境下烧结温度为500-600℃,并保温2-5h。

技术总结

本发明公开了一种提高铝合金粉末冶金零件烧结致密度的方法,涉及冶金技术领域,所述方法包括如下:步骤一:制备溶液,步骤二:混合粉末,步骤三:压胚,步骤四:烧结成型,步骤五:气氛无压烧结,步骤六:表面处理,通过向基体合金中添加一些烧结助剂,借助烧结助剂与氧化铝发生反应来破坏氧化膜,并改善液相与氧化铝之间的润湿性,通过在模具表面涂覆耐磨层或者采用模壁润滑,提高模冲与阴模的配合精度,从而解决了烧结过程中压制时的残余内应力消除,而传质过程无法充分开展,颗粒接触面相对减少,导致体积有所膨胀,并且由于铝粉吸潮或形状不规则等原因,导致流动性较差,较难成形具有薄截面的形状复杂的零件的问题。

技术研发人员:宁上中,曾鑫

受保护的技术使用者:江苏宏创精密制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!