一种取向硅钢连续高温罩式退火炉的制作方法

本发明涉及罩式退火炉,更具体地说,本发明涉及一种取向硅钢连续高温罩式退火炉。

背景技术:

1、冷轧带钢退火工艺制度主要根据钢的化学成分、产品的技术标准、带钢的尺寸和卷重等因素确定。工艺制度必须保证生产中卷层间不粘结,表面不出现氧化,罩式退火炉的退火工艺,其加热速度确定钢的加热速度主要决定于钢的导热系数的大小。钢中碳含量和合金含量对热传导影响较大。如它们的含量高,则导热系数小,加热速度就要适当慢一些,避免内外温度差过大而造成组织和性能的不均。从室温到400℃,加热速度一般是不加限制的。

2、目前在对取向硅钢连续高温处理的罩式退火炉,多为一个整体,其内部空间较大,从而在对其内部进行加热的过程较为缓慢,并且长期静止的硅钢受热不均匀,加热效率低,从而不便于实际使用,所以本发明提出了一种取向硅钢连续高温罩式退火炉来解决上述问题。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种取向硅钢连续高温罩式退火炉,通过使得承托型托盘带动硅钢在退火炉主体的内腔进行旋转移动,从而使得硅钢保持活动状态,增加退火炉主体内部的气体流通,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种取向硅钢连续高温罩式退火炉,包括防护机构,所述防护机构的内部固定安装有退火炉体机构,所述防护机构的外壁固定安装有第一降温机构,所述防护机构的内部固定安装有第二降温机构;

3、所述防护机构包括外防护壳,所述外防护壳的顶部盖合有顶密封罩板,所述顶密封罩板的顶部连通设有排气管,所述退火炉体机构包括固定安装在外防护壳内部的退火炉主体,所述退火炉主体的底部转动安装有承托型托盘,所述外防护壳的底部固定安装有底座,所述底座的内腔呈空心状态设置,且所述底座的底部固定安装有驱动电机,所述驱动电机的输出轴端部固定连接有衔接型转轴,所述衔接型转轴的外壁固定安装有衔接型转套,所述衔接型转套的外壁固定安装有衔接型齿轮环,所述衔接型齿轮环的外壁啮合有与承托型托盘固定连接的衔接型齿轮盘。

4、通过采用上述技术方案,使得承托型托盘带动硅钢在退火炉主体的内腔进行旋转移动,从而使得硅钢保持活动状态,增加退火炉主体内部的气体流通,使得硅钢与退火炉主体内部的高温气体接触得更加充分。

5、在一个优选地实施方式中,所述退火炉主体的数量设置为多个,多个所述退火炉主体围绕外防护壳的内圆周表面呈环形依次等距状态设置,且多个所述退火炉主体的内壁上都固定安装有高压烧嘴管道,多个所述高压烧嘴管道的外壁都连通设有燃烧管道,所述燃烧管道的顶部连通设有入料管。

6、通过采用上述技术方案,使得多个单独的退火炉主体内腔加热速度增快,且使得取向硅钢受热均匀,并且每个单独的退火炉主体内热风加热的范围相对缩小,热量更加集中,进而更有利于提高热风的利用效率。

7、在一个优选地实施方式中,所述高压烧嘴管道的外壁沿其纵直向表面呈线性依次等距状态连通设有多个烧嘴,所述退火炉主体的顶部连通设有呈竖直状布置的出气管。

8、通过采用上述技术方案,经由高压烧嘴管道喷出的火焰在退火炉主体内腔的不同高度的水平方向喷出,从而对退火炉主体内腔放置的硅钢外壁的不同高度进行同步加热。

9、在一个优选地实施方式中,所述第二降温机构包括连通设置在顶密封罩板顶部的进水管,所述退火炉主体的外壁固定安装有多个呈倾斜状态设置的u型排水道;

10、所述u型排水道的底部开设有限位型滑槽,所述限位型滑槽的内部滑动安装有球形滑块,所述球形滑块的顶部固定安装有清洁刷。

11、通过采用上述技术方案,避免在高温的退火炉主体的外壁土壤接触冷水时,形成水雾结成白色粉末状物质,进而增厚退火炉主体外壁厚度,影响散热效果的问题。

12、在一个优选地实施方式中,所述球形滑块的数量设置为多个,且所述u型排水道的底部固定安装有多个定位块,多个所述定位块的一侧都固定安装有与球形滑块固定连接的第二伸缩弹簧。

13、通过采用上述技术方案,使得多个球形滑块及清洁刷的刮除范围有限,从而增强清洁刷的使用寿命。

14、在一个优选地实施方式中,所述第一降温机构包括固定安装在外防护壳外壁的环形固定座,所述环形固定座的外壁固定安装有第一气通管,所述第一气通管的外壁连通设有进气管,所述环形固定座的内壁上固定安装有螺旋形支撑套,所述螺旋形支撑套的内部固定安装有与第一气通管相连通的第二气通管,所述第二气通管的外壁上连通设有多个喷气嘴。

15、通过采用上述技术方案,使得经由多个喷气嘴对应吹出的降温气体的流向不一,继而使得吹向外防护壳内腔的气体流通速度增快,从而加速将热气进行排出。

16、在一个优选地实施方式中,所述外防护壳的底部固定安装有导热型托板,所述导热型托板的顶部固定安装有多个支撑杆,且多个所述支撑杆的顶部都铰接有导向板,所述导向板的底部固定安装有与导热型托板固定连接的第一伸缩弹簧。

17、通过采用上述技术方案,使得导向板在常态下时处于倾斜状态,当不同位置的喷气嘴喷出气体并吹向导向板的表面时,可使得导向板受到冲击而进行翻转,从而将外防护壳底部死角位置处的热气进行翻动使其排出,从而提升散热效率。

18、本发明的技术效果和优点:

19、1、本发明通过在多个退火炉主体的内部设置可转动的承托型托盘以用于托举放置硅钢,继而使得在对硅钢进行高温处理时,使得承托型托盘带动硅钢在退火炉主体的内腔进行旋转移动,从而使得硅钢保持活动状态,增加退火炉主体内部的气体流通,使其内部的热量更加集中,从而同步使得硅钢与退火炉主体内部的高温气体接触得更加充分,同时使得硅钢的受热更加均匀,全面更有利于提升工作效率;

20、2、本发明通过设置第一降温机构和第二降温机构同步对退火炉体机构进行降温,并且通过设置u型排水道及球形滑块和清洁刷整体,使得水流通在倾斜的u型排水道的内部时,能够同步的推动球形滑块带动清洁刷移动在限位型滑槽的内腔,继而使得清洁刷对退火炉主体的外壁进行刮扫,从而避免在高温的退火炉主体的外壁土壤接触冷水时,形成水雾结成白色粉末状物质,进而增厚退火炉主体外壁厚度,影响散热效果的问题。

技术特征:

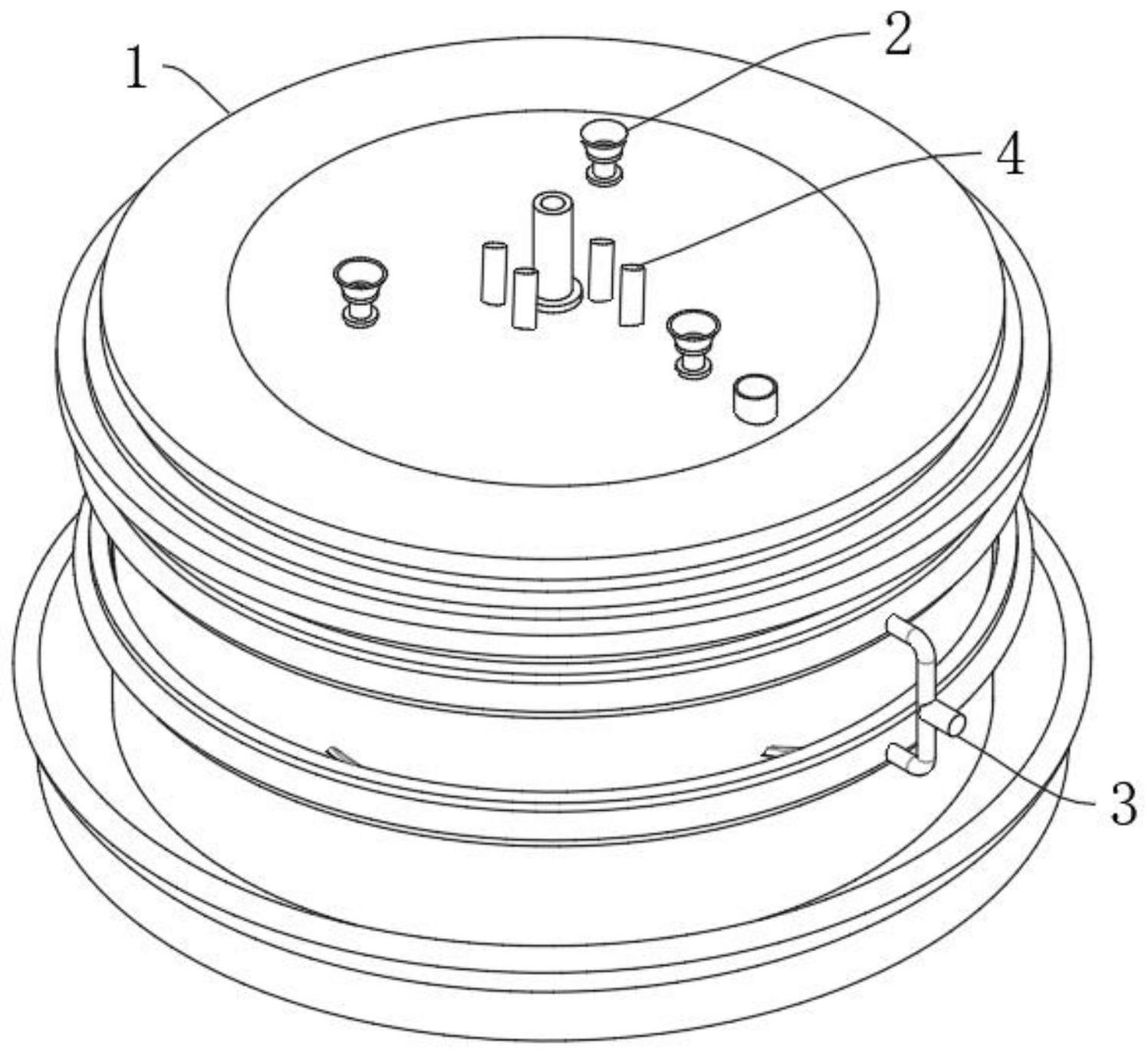

1.一种取向硅钢连续高温罩式退火炉,包括防护机构(1),所述防护机构(1)的内部固定安装有退火炉体机构(2),所述防护机构(1)的外壁固定安装有第一降温机构(3),所述防护机构(1)的内部固定安装有第二降温机构(4);

2.根据权利要求1所述的一种取向硅钢连续高温罩式退火炉,其特征在于:所述退火炉主体(21)的数量设置为多个,多个所述退火炉主体(21)围绕外防护壳(101)的内圆周表面呈环形依次等距状态设置,且多个所述退火炉主体(21)的内壁上都固定安装有高压烧嘴管道(22),多个所述高压烧嘴管道(22)的外壁都连通设有燃烧管道(23),所述燃烧管道(23)的顶部连通设有入料管(24)。

3.根据权利要求2所述的一种取向硅钢连续高温罩式退火炉,其特征在于:所述高压烧嘴管道(22)的外壁沿其纵直向表面呈线性依次等距状态连通设有多个烧嘴,所述退火炉主体(21)的顶部连通设有呈竖直状布置的出气管(25)。

4.根据权利要求3所述的一种取向硅钢连续高温罩式退火炉,其特征在于:所述第二降温机构(4)包括连通设置在顶密封罩板(102)顶部的进水管(41),所述退火炉主体(21)的外壁固定安装有多个呈倾斜状态设置的u型排水道(42);

5.根据权利要求4所述的一种取向硅钢连续高温罩式退火炉,其特征在于:所述球形滑块(44)的数量设置为多个,且所述u型排水道(42)的底部固定安装有多个定位块(46),多个所述定位块(46)的一侧都固定安装有与球形滑块(44)固定连接的第二伸缩弹簧(47)。

6.根据权利要求5所述的一种取向硅钢连续高温罩式退火炉,其特征在于:所述第一降温机构(3)包括固定安装在外防护壳(101)外壁的环形固定座(31),所述环形固定座(31)的外壁固定安装有第一气通管(32),所述第一气通管(32)的外壁连通设有进气管(33),所述环形固定座(31)的内壁上固定安装有螺旋形支撑套(34),所述螺旋形支撑套(34)的内部固定安装有与第一气通管(32)相连通的第二气通管(35),所述第二气通管(35)的外壁上连通设有多个喷气嘴(36)。

7.根据权利要求6所述的一种取向硅钢连续高温罩式退火炉,其特征在于:所述外防护壳(101)的底部固定安装有导热型托板(109),所述导热型托板(109)的顶部固定安装有多个支撑杆(37),且多个所述支撑杆(37)的顶部都铰接有导向板(38),所述导向板(38)的底部固定安装有与导热型托板(109)固定连接的第一伸缩弹簧(39)。

技术总结

本发明公开了一种取向硅钢连续高温罩式退火炉,具体涉及罩式退火炉领域,包括防护机构,防护机构的内部固定安装有退火炉体机构,防护机构的外壁固定安装有第一降温机构,防护机构的内部固定安装有第二降温机构,防护机构包括外防护壳,外防护壳的顶部盖合有顶密封罩板,顶密封罩板的顶部连通设有排气管,退火炉体机构包括固定安装在外防护壳内部的退火炉主体,退火炉主体的底部转动安装有承托型托盘,外防护壳的底部固定安装有底座。本发明通过使得承托型托盘带动硅钢在退火炉主体的内腔进行旋转移动,从而使得硅钢保持活动状态,增加退火炉主体内部的气体流通,使其内部的热量更加集中,硅钢的受热更加充分、均匀。

技术研发人员:吴让平,袁小东,薄熙灵

受保护的技术使用者:无锡晶龙华特电工有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!