一种重金属污泥浸出液萃取纯化方法与流程

本发明属于湿法冶金,具体涉及一种重金属污泥浸出液萃取纯化方法。

背景技术:

1、电镀工业产生大量工业废水,其中含有大量重金属离子,若不达到处理标准,将对环境造成严重污染。在电镀废水处理过程中,重金属元素转移到污泥中。电镀污泥是不可避免产生的固体废弃物,属于危险废物,但富集了污水中的铜、镍、锌、铬等有价金属元素,需要按照环保要求和最佳回收技术对电镀污泥中的重金属进行回收。回收电镀污泥的方法主要有火法工艺、湿法工艺、火法焙烧-湿法浸出联合工艺和生物法。由于电镀污泥含水量高、金属品位低、成分复杂,火法工艺存在能耗高、投资大、金属回收率低等缺点,因此很少使用火法工艺。湿法工艺是在适宜的浸出剂和浸出条件下,将电镀污泥中的有价金属浸出至浸出液中,实现初步分离。经过浸出液净化和有价金属分离,可得到相对纯净的金属离子溶液,进而进行金属提取或制备金属产品。常见的湿法工艺是采用酸浸出法得到浸出液,经过萃取去除杂质或富集处理得到纯净溶液,进一步通过深度萃取制备高纯溶液或晶体产品。

2、专利cn202111173136.9公开了一种电镀污泥回收铬、铜、镍和钴的工艺,其通过将含有铬、铁、铜、镍和钴的电镀污泥溶于强酸溶液并过滤后得到含有铬、铁、铜、镍、钴离子的滤液,经稀释后采用分阶段梯度浓度缓慢加入碱溶液反应,形成氢氧化铬沉淀和含有铁、铜、镍、钴离子的滤液,向滤液中缓慢加入碱溶液至ph值达到4.50并通入空气形成含铁沉淀以及含有铜、镍、钴离子的滤液;向滤液中分阶段梯度浓度缓慢加入nahco3溶液反应,形成碳酸铜沉淀以及含有镍、钴离子和少量铜的滤液;再通过离子萃取和油相经反萃,得到含铜溶液、含镍溶液和含钴溶液。专利cn201510445046.9公开了一种从电镀污泥中回收有价金属制备阴极铜和电池级硫酸镍的方法,其以电镀污泥为原料,电镀污泥的溶解浸出,将电镀污泥制成混合水溶液,加浓酸溶解为溶解液,并控制溶解液中的cu、ni的浸出率≥98.5%。专利cn201410785448.9公开了一种电镀污泥中多金属资源化利用的方法,其通过电镀污泥浸出液萃取铜后进行萃余液沉铬得到磷酸铬的沉铬物料,采用naoh碱液进行脱除磷酸根后,将过滤分离得到氢氧化铬经进行复溶、蒸发结晶,制备碱式硫酸铬,碱液循环利用,工艺中铜镍锌分步分离回收利用。专利cn202210964288.9公开了一种镍钴中间品浸出溶液中回收氧化镁的方法,其先用酸性含磷萃取剂萃取富集镁,用盐酸反萃制得高浓度氯化镁溶液,将氯化镁溶液进行净化除杂脱除氯化镁溶液中的ni、co杂质,将净化后的氯化镁溶液进行热解得到一次氧化镁和氯化氢尾气,氯化氢尾气通过洗涤吸收后产出稀盐酸,返回萃取系统使用。喷雾热解产出的氧化镁产品再经过破碎加纯水水化洗涤转型成氢氧化镁固液分离后,洗涤后固体渣再经过干燥、高温焙烧后产出高纯氧化镁产品。以上专利都是将电镀污泥或者类电镀污泥的物料进行酸性浸出,再通过p204、p507和cyanex272等萃取线对浸出液中的金属离子进行分离提纯。但是对于电镀废水处理厂为了保证废水达标,通常往废水中添加了美福钠等有机物,导致电镀污泥或多或少的含有一些有机物,这些有机物若随着浸出过程进入到了浸出液,再进一步的与萃取有机相进行接触,不可避免的造成有机相中毒,影响萃取有机相的分离能力,导致产品不合格,影响正常生产。

3、鉴于此,本技术提出一种重金属污泥浸出液萃取纯化方法,够将潜在的溶入到有机相的有害物质与浸出原液分离,到达预先除杂的目的,避免有害物质对后续萃取过程的影响。

技术实现思路

1、为了克服现有技术中浸出液中的有机物cod处于1000~10000mg/l之间,甚至更高。高浓度的有机物会严重破坏金属的萃取分离体系平衡,造成萃取有机相乳化,导致萃取失效,而直接用活性炭吸附又造成有价金属离子的吸附损失等问题,本发明的目的在于提出一种重金属污泥浸出液萃取纯化方法以解决上述技术问题。

2、本发明为了实现上述目的所采用的技术方案为:

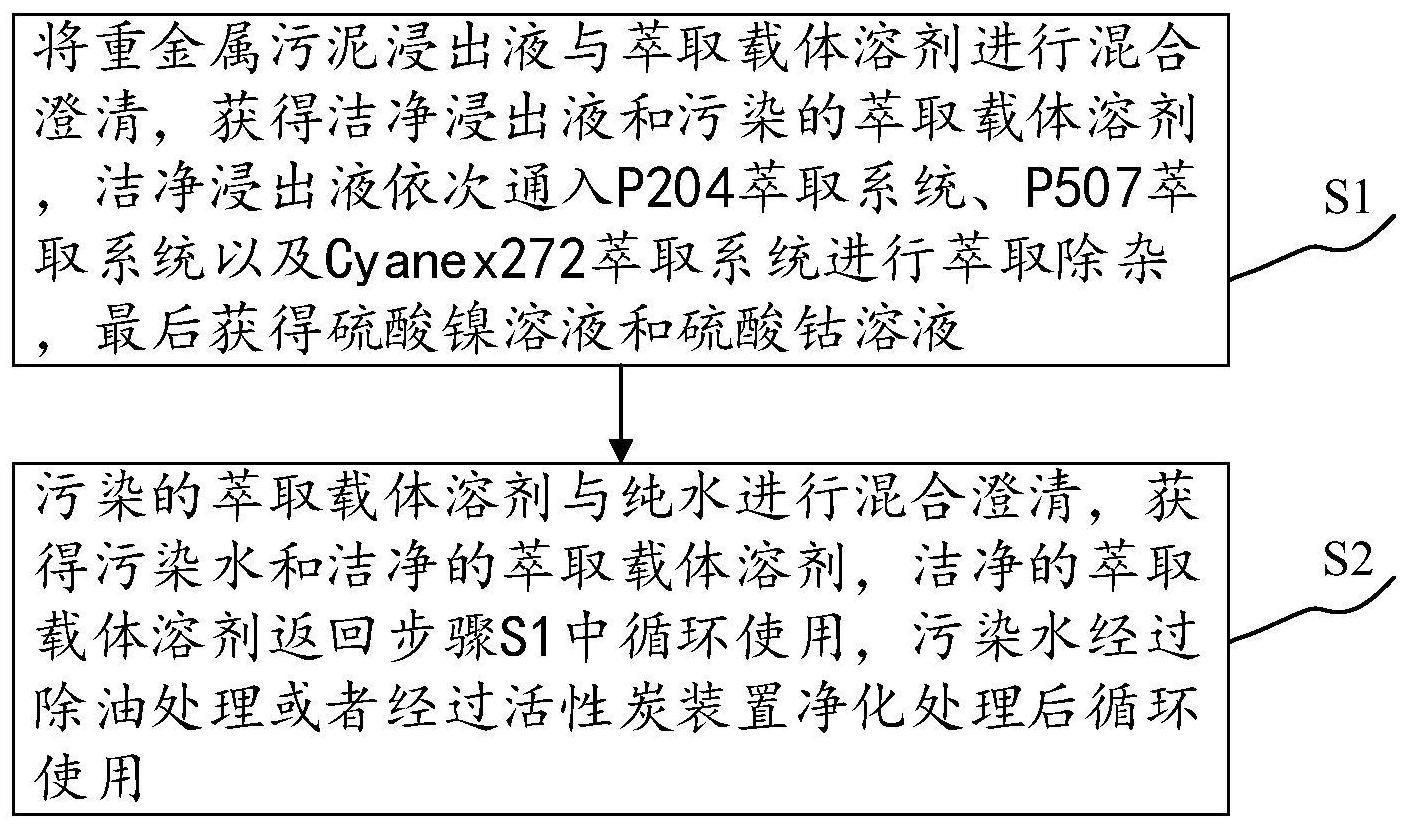

3、一种重金属污泥浸出液萃取纯化方法,包括以下步骤:

4、s1、将重金属污泥浸出液与萃取载体溶剂进行混合澄清,获得洁净浸出液和污染的萃取载体溶剂,洁净浸出液依次通入p204萃取系统、p507萃取系统以及cyanex272萃取系统进行萃取除杂,最后获得硫酸镍溶液和硫酸钴溶液;

5、s2、污染的萃取载体溶剂与纯水进行混合澄清,获得污染水和洁净的萃取载体溶剂,洁净的萃取载体溶剂返回步骤s1中循环使用,污染水经过除油处理或者经过活性炭装置净化处理后循环使用。

6、通过上述技术方案,本技术中重金属污泥浸出液与萃取有机相接触前先接触了萃取载体溶剂,能够将潜在的溶入到有机相的有害物质与浸出原液分离,到达预先除杂目的,避免了有害物质对后续萃取过程的影响。

7、在一个优选的实施例中,洁净浸出液通入p204系统进行萃取除杂,包括以下子步骤:

8、s111、对所述洁净浸出液微调ph值进行深度除铁,并用精密过滤器过滤,获得ph值3.5~4.0的除铁后液;

9、s112、p204有机相从储槽泵入萃取箱中依次经过液碱皂化和硫酸镍溶液转皂后,与所述除铁后液经多级逆流萃取,获得p204萃余液和p204负载有机相;

10、s113、p204负载有机相经洗涤、反萃后,锰、锌、铜进入反萃后液中送锰锌铜产品回收系统中,并且获得再生的p204有机相,所述再生的p204有机相经反镁、洗氯、澄清后返回萃取系统步骤s112中回用。

11、通过上述技术方案,能够实现浸出液的除杂工作,并且能够实现p204萃取剂有机相的再生。

12、在一个优选的实施例中,所述p204萃余液通入所述p507萃取系统进行萃钴处理,包括以下子步骤:

13、s121、所述p204萃余液输送至p507萃取系统,将镍、钴分离,钴进入p507有机相,镍留在萃余液中,含镍的萃余液送下一步深度萃镁;

14、s122、所述p507有机相经洗涤、反萃后,使钴从所述p507有机相分离出来,反萃得到的硫酸钴溶液经过除油和过滤处理,获得硫酸钴成品送电钴或钴盐产品系统;

15、s123、所述p507有机相经反镁、洗氯、钠皂、镍皂后除去其中的杂质后返回萃取系统步骤121中回用。

16、通过上述技术方案,能够实现对p204萃余液的提钴工作,并且能够实现p507萃取有机相的再生,以及获得符合要求的硫酸钴成品。

17、在一个优选的实施例中,经过p507萃取系统萃钴处理后的p507萃余液通入cyanex272萃取系统进行深度萃镁处理,包括以下子步骤:

18、s131、将p507萃余液输送至cyanex272萃取系统中萃镁线萃取段内,p507萃余液与转皂后的cyanex272有机相经多级逆流萃取,获得硫酸镍溶液和cyanex272负载有机相;

19、s132、硫酸镍溶液经除油精滤处理后,获得电池级的硫酸镍溶液;

20、s133、萃镁后的所述cyanex272负载有机相经稀硫酸洗涤和反萃得到反镁液和再生cyanex272有机相,所述再生cyanex272有机相经稀硫酸反洗后返回cyanex272萃取系统步骤131回用,所述反镁液进行污水处理。

21、通过上述技术方案,能够实现对p507萃余液的萃镁工作,并且能够实现cyanex272萃取有机相的再生,以及获得符合要求的电池级的硫酸镍溶液。

22、在一个优选的实施例中,萃取载体溶剂不包含萃取剂,萃取载体溶剂为260#煤油或者稀释剂。

23、上述技术方案中,以采用煤油预先洗出重金属污泥浸出液中的有机物,可有效避免对下游溶解萃取工艺的影响。

24、在一个优选的实施例中,步骤s1中重金属污泥浸出液与萃取载体溶剂进行混合澄清的级数为3~5级,步骤s2中污染的萃取载体溶剂与纯水在萃取槽内进行混合澄清3级,步骤s1的混合澄清过程和步骤s2的混合澄清过程均在厢式萃取槽中进行。

25、在一个优选的实施例中,p204萃取系统的萃取线总级数为40级,具体分布为:

26、皂化2级、转皂澄清级1级、转皂4级、萃余液澄清级1级、萃取10级、洗涤12级、反杂后液澄清级1级、反杂4级、反铁2级、洗涤2级、有机澄清级1级。

27、在一个优选的实施例中,p507萃取系统的萃取线总级数为56级,具体分布为:

28、皂化2级、转皂澄清级1级、转皂5级、萃余液澄清级1级、萃取8级、洗镍9级、有机澄清1级、洗镁澄清级1级、洗镁15级、反钴后液澄清级1级、反钴6级、反铁后液澄清级1级、反铁2级、洗涤2级、有机澄清级1级。

29、在一个优选的实施例中,cyanex272萃取系统的萃取线总级数为30级,具体分布为:

30、皂化2级、转皂澄清级1级、转皂4级、萃余液澄清级1级、萃取6级,反萃10级、反铁液澄清1级、反铁2级、洗涤2级、有机澄清级1级。

31、本发明提供的重金属污泥浸出液萃取纯化方法,具有如下有益效果:

32、(1)重金属污泥浸出液先经过萃取载体溶剂(即稀释剂或者煤油)进行3级以上的混合澄清的洗涤过程,能够让浸出液中的有害有机物充分转移到萃取载体溶剂里,而洗涤后浸出液再进入p204、p507和cyanex272的萃取系统,从而可以大大减轻重金属污泥浸出液中的有机物对有机体系破坏;

33、(2)萃取载体溶剂再与纯水洗涤,将杂质转移到纯水中,萃取载体溶剂可循环使用,而洗涤后的尾水再通过除油器和活性炭吸附处理后返回下一批物料使用,或者除油后转移到电镀园区用于沉淀重金属废水中的微量重金属,能够极大地减少成本。

- 还没有人留言评论。精彩留言会获得点赞!