一种纳米真空镀膜分区压力控制方法及系统与流程

本发明涉及真空镀膜,具体为一种纳米真空镀膜分区压力控制方法及系统。

背景技术:

1、真空镀膜是在真空腔内采用热蒸发、电子束蒸发、溅射、分子束延展等方将镀膜材料的原子从加热源中离析并沉积在被镀物品表面形成薄膜,赋予被镀物品表面金属光泽和镜面效果,而真空室内残余气体的压力对膜性能的影响较大,压力过高残余的气体分子不但易与蒸发粒子碰撞使其入射到被镀物品表面上的动能减小,影响膜的附着力,且过高的残余气体压力还会严重影响膜的纯度,使涂层的性能降低,而对于与加热源距离较远的被镀物品,同等真空室压力下仍会导致涂层的性能降低,需要更低的压力保持相同的镀膜状态,因此,针对上述问题提出一种纳米真空镀膜分区压力控制方法及系统。

技术实现思路

1、本发明的目的在于提供一种纳米真空镀膜分区压力控制方法及系统,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

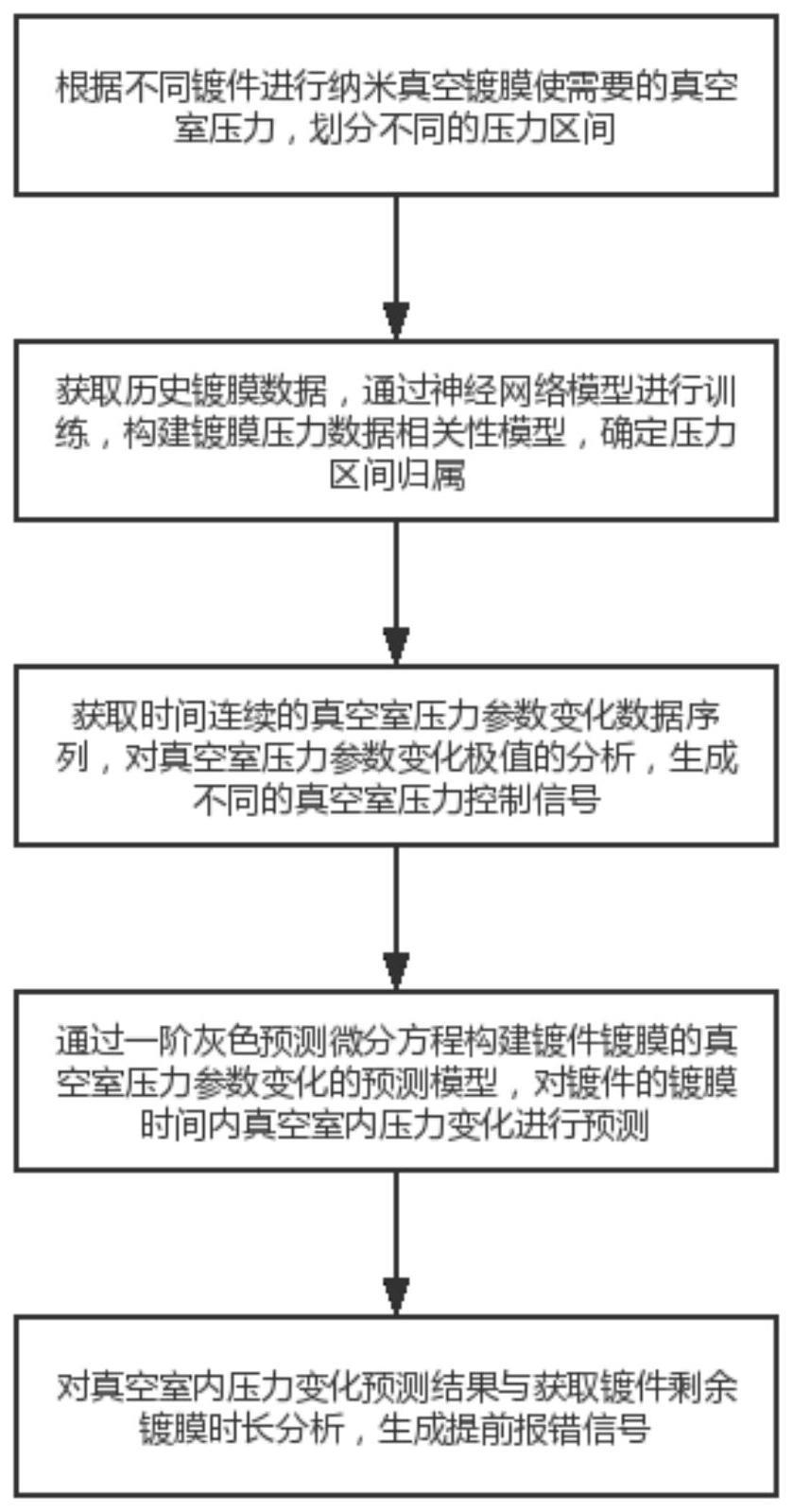

3、一种纳米真空镀膜分区压力控制方法,所述真空镀膜分区压力控制方法具体包括以下步骤:

4、一、纳米真空镀膜的压力区间划分

5、根据不同镀件进行纳米真空镀膜时需要的真空室压力,划分不同的压力区间,设定低真空压力区间为10-1-10-3pa,高真空压力区间为10-3-10-6pa,超高真空压力区间大于10-6pa,实现压力分区;

6、二、镀膜需求获取以及镀件的压力区间分配

7、获取历史镀膜数据,对镀件与加热源之间的距离历史参数序列、真空室压力历史参数序列和镀膜质量评分历史参数序列进行归一化处理,通过神经网络模型对数据序列进行训练,并基于训练结果构建镀件与加热源之间的距离参数、真空室压力参数共同影响下的镀膜压力数据相关性模型,以镀件与加热源之间的距离参数以及镀膜质量评分参数作为输入数据,生成镀件镀膜所需的真空室压力参数,确定压力区间归属。

8、三、初始真空室压力的控制

9、获取历史镀膜数据中与镀件镀膜所需的真空室压力参数相同区间内的真空室压力数据集合,并将离散的真空室压力数据集合据转化为时间连续的真空室压力参数变化数据序列,获取该压力区间内真空室压力参数的变化极值,并根据对变化极值的分析,生成不同的真空室压力控制信号,对镀件镀膜时的初始真空室压力控制;

10、四、真空室压力变化的预测

11、获取历史镀膜数据以及实时采集的镀件镀膜的真空室压力参数,并按照时间顺序将实时采集的真空室压力参数组成实际序列,将实际序列处理后生成背景序列,并通过实际序列与背景序列构建镀件镀膜的真空室压力参数变化的预测模型,对镀件的镀膜时间内真空室内压力变化进行预测;

12、五、镀膜过程中的真空室压力控制

13、获取镀件的镀膜时间内真空室内压力变化的预测结果,并获取镀件剩余镀膜时长,分析镀膜时间内真空室内压力变化对镀件镀膜的影响,并根据分析结果生成提前报错信号,对真空室压力提前控制。

14、进一步的,所述对镀件与加热源之间的距离历史参数序列、真空室压力历史参数序列和镀膜质量评分历史参数序列进行归一化处理的方法如下:

15、

16、式中:为归一化的数据序列;xi为原始的数据序列;α为数据序列的均值;β为标准差。

17、进一步的,所述镀膜压力数据相关性模型的具体构建流程如下:

18、s1将镀件与加热源之间的距离历史参数序列、真空室压力历史参数序列和镀膜质量评分历史参数序列分别经过归一化处理后获取的新数据序列划分为训练集和测试集;

19、s2建立由输入层、gru层、全连接层和输出层构成的gru神经网络模型;

20、s3将网络输入与输出维度分别设置为2和1,镀件与加热源之间的距离历史参数序列和镀膜质量评分历史参数序列中的数据作为输入,真空室压力历史参数序列中的数据作为输出,对gru神经网络模型进行训练;

21、s4将当前镀件与加热源之间的距离参数以及镀件的预计镀膜质量评分参数作为输入数据,对镀件镀膜时真空室压力参数进行预测,完成镀膜压力数据相关性模型的构建。

22、进一步的,设定镀件镀膜时的真空室压力相应区间的最低值、最高值以及差值分别为pmin、pmax以及δp,设定该压力区间内真空室压力参数的变化极值为ρ,所述真空室压力控制信号的具体分类机制为:

23、当δp>ρ时,生成正常稳压指令,镀件镀膜时的初始真空室压力数值位于区间(pmin+ρ,pmax)内;

24、当δp≤ρ时,生成持续负压指令,镀件镀膜时的初始真空室压力数值设定为pmax,并进行对真空室压力实时检测,在真空室内压力低于(pmin+pmax)/2时产生压力预警信号。

25、进一步的,所述实时采集的真空室压力参数采用表示,按照时间顺序组成的所述实际序列采用a(0)={a(0)(1),a(0)(2),…,a(0)(m)}表示,所述实际序列生成所述背景序列的具体步骤为如下:

26、s1对所述实时采集的真空室压力参数进行一次累加,获取累加序列a(1)={a(1)(1),a(1)(2),…,a(1)(n)},具体的累加公式为:

27、

28、s2将获取的累加序列a(1)={a(1)(1),a(1)(2),…,a(1)(n)}经过计算生成背景序列b(1)={b(1)(1),b(1)(2),…,b(1)(k)},具体的计算公式为:

29、b(1)(k)=γa(1)(k)+(1-γ)a(1)(k-1)

30、其中采用均值背景方法取γ=0.5,k为自然数。

31、进一步的,所述真空室压力参数变化的预测模型的具体构建步骤为:首先通过一阶灰色预测微分方程的求解获取累加序列a(1)的预测序列具体的获取公式为:

32、

33、式中:表示预测序列第n+1项数据,a(0)(1)表示实际序列第1项数据,a为系统发展系数,b为模型的并净值,a与b君威估计值且通过最小二乘法估计原理建立矩阵方程求解得出;

34、而后对累加序列a(1)的预测序列逐级累减得到真空室压力参数变化的预测模型,并计算实际序列a(0)的预测序列所述真空室压力参数变化的预测模型的具体表达式为:

35、

36、式中:m为自然数。

37、进一步的,所述镀膜时间内真空室内压力变化对镀件镀膜的影响的分析的具体判断条件为:将真空室内的实时压力表示为p实,将镀件镀膜时的真空室压力相应区间的最低值表示为pmin,根据真空室压力参数变化的预测模型计算真空室内的实时压力p实降至压力区间的最低值pmin所需要的时间δt,并根据镀件镀膜计划表获取镀件剩余镀膜时长t;

38、当δt>t时,表示镀件完成镀膜后真空室内的实时压力p实仍高于压力区间的最低值pmin,满足镀件的镀膜压力需求,无需进行额外控制;

39、当δt≤t时,表示镀件的后续镀膜过程中真空室内的实时压力p实会低于压力区间的最低值pmin,需要进行额外的压力控制,生成提前保持信号。

40、进一步的,所述纳米真空镀膜分区压力控制系统具体包括:

41、镀膜数据记录模块,用于对镀件的镀膜数据进行记录,获取以真空室压力、镀膜质量评分、镀件与加热源之间的距离为主的历史镀膜数据,并进行存储实现数据传输;

42、真空室环境感知模块,通过真空度检测仪器感知真空室内的实时压力数据,并发送至镀膜数据记录模块进行记录;

43、初始控制模块,通过对真空室内压力与镀膜条件的相关性的比对分析,生成真空室压力控制信号,并根据真空室压力控制信号对镀件镀膜过程中真空室内的初始压力进行控制;

44、预测分析模块,用于对真空室内压力变化预测,并根据预测结果对镀件的镀膜影响进行分析,生成提前报错信号;

45、预测控制模块,通过真空泵对真空室内的压力进行正常维持,并接收提前报错信号,对真空室内的压力变化提前控制。

46、与现有技术相比,本发明具有以下有益效果:

47、1、在镀件进入真空室内镀膜前,对镀件需要的真空室压力划分不同的压力区间,并通过对历史镀膜数据的分析,提前设定不会因压力变化而影响镀膜效果的初始真空室压力,减少镀件正常镀膜过程中的压力控制,简化正常镀膜过程中的控制流程,并在未能实现时在生成压力预警信号,方便对镀件镀膜过程中真空室压力异常的重点关注,便于对压力的及时控制。

48、2、在镀件进行镀膜过程中,对真空室内的压力变化进行预测与分析,判断真空室内的后续压力变化是否会对镀膜质量产生影响,并生成提前报错信号,实现对真空室内的压力的提前控制,避免因压力影响而导致镀膜质量的下降。

- 还没有人留言评论。精彩留言会获得点赞!