一种34CrNi2Mo大型锻钢件锻后热处理方法与流程

本发明涉及大型锻钢件热处理,具体涉及一种34crni2mo大型锻钢件锻后热处理方法。

背景技术:

1、34crni2mo钢因镍和钼含量较高,故淬透性优越,常用于发动机凸轮轴及连杆,及大型锻件如转子,鳍轴等零件中。而对于大型锻件的制造,其必须由大型铸锭锻造而成,在制造过程中就必然会存在枝晶组织等组织、成分的不均匀性。

2、产生这种现象的原因在于,由于该钢种高温奥氏体化相当稳定,在空冷时不发生珠光体相变,正火后易出现粗大的奥氏体晶粒并有组织遗传性倾向(即马氏体、贝氏体等非平衡原始组织在重新奥氏体时,继承和恢复了原始粗大晶粒的现象),从而造成34crni2mo大型锻件锻后热处理后出现晶粒粗大、混晶等异常、非平衡组织。而由于锻件组织为粗晶的非平衡组织,使大型锻件超声波探伤时的波形出现草状波,干扰缺陷信号,导致锻件内部质量的判断出现困难,甚至无法判断的现象。

3、而为了解决大型锻件组织遗传带来的晶粒粗大和不均匀的问题,现有技术中通常采用多次锻后热处理工序来加以改善。但这种热处理工序操作复杂且工序周期长,加上大型锻件本身加热缓慢,各部分温差悬殊,在实际生产中各部位的保温时间难以兼顾,导致细化效果不佳,通过常规正火细化晶粒的条件难以满足,对于枝晶严重区域,仍然会出现较严重的粗晶和混晶现象,从而进一步增加正火/退火次数,时间和能源消耗也进一步加剧。

4、因此,为了解决现有技术中34crni2mo大型锻件组织遗传带来的晶粒粗大和不均匀的问题,同时缩短加工周期,降低能源消耗,现在需要提供一种34crni2mo大型锻钢件锻后热处理方法。

技术实现思路

1、本发明意在提供一种34crni2mo大型锻钢件锻后热处理方法,解决现有技术中34crni2mo大型锻件组织遗传带来的晶粒粗大和不均匀的问题,同时缩短加工周期,提高生产效率的问题。

2、为达到上述目的,本发明采用如下技术方案:

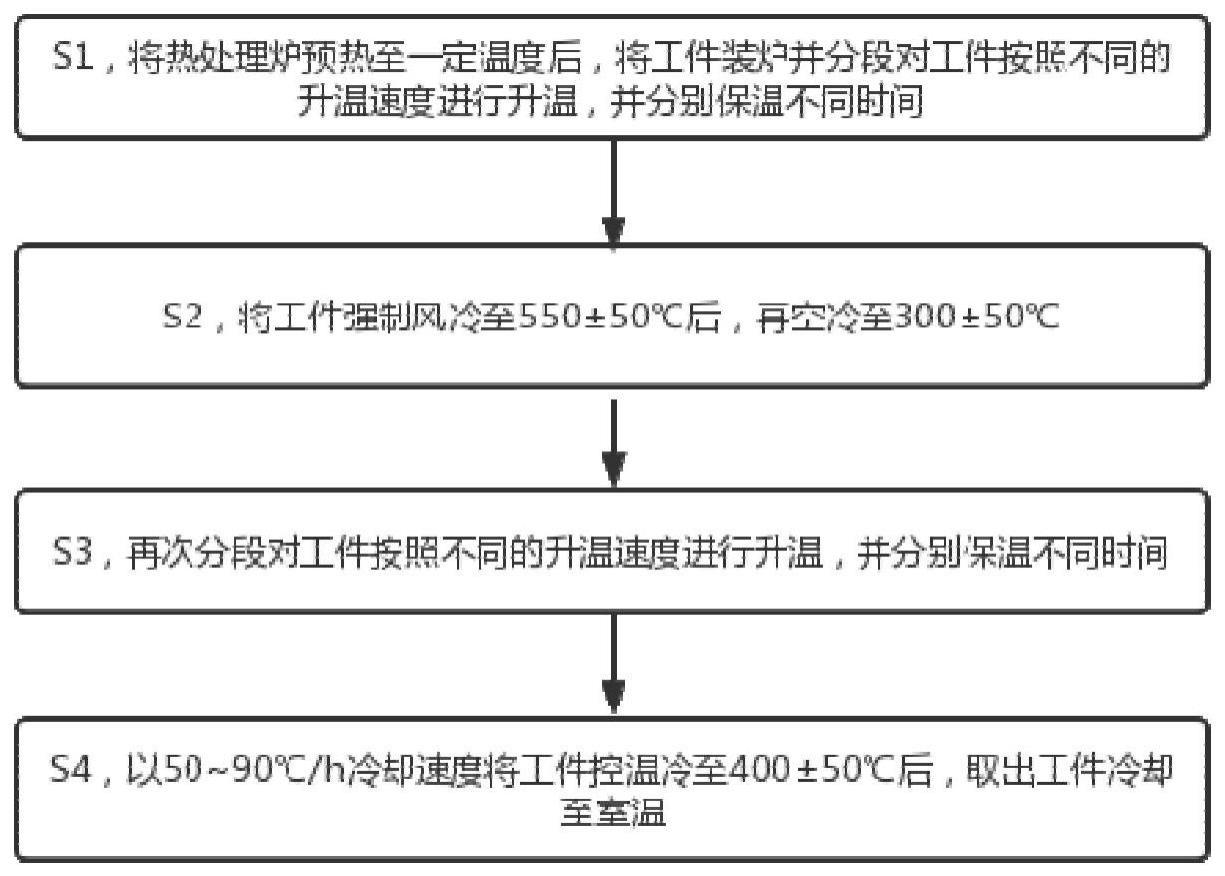

3、本发明用于提供一种34crni2mo大型锻钢件锻后热处理方法,使得热处理后满足34crni2mo大型锻钢件晶粒度细小均匀,晶粒度满足技术要求5~8级,使得超声波探伤质量得到保证,其次,产品加工时间大幅度缩短,相比传统的工艺提高生产效率,降低能源消耗;具体为一种34crni2mo大型锻钢件锻后热处理方法,包括以下步骤:

4、s1,将热处理炉预热至一定温度后,将工件装炉并分段对工件按照不同的升温速度进行升温,并分别保温不同时间;

5、s2,将工件强制风冷至550±50℃后,再空冷至300±50℃;

6、s3,再次分段对工件按照不同的升温速度进行升温,并分别保温不同时间;

7、s4,以50~90℃/h冷却速度将工件控温冷至400±50℃后,取出工件冷却至室温。

8、本方案的原理及优点是:

9、本方案的原理在于,一般认为,在加热奥氏体化过程中形成的针状奥氏体越多,由于这些针状奥氏体的空间取向一致,就越容易恢复原始粗大的奥氏体晶粒,而如果形成较多球状奥氏体,则可打乱原来有序的空间取向,阻止粗大奥氏体晶粒的恢复。

10、而经过研究表明,34crni2mo钢的非平衡组织以很慢的速度(≤2~3℃/min)加热时,易于生成针形奥氏体并造成组织遗传;当以中等速度(100~300℃/min)加热时,易于生成球状奥氏体,无组织遗传发生;如果加热速度极快(>100~500℃/s),则钢的非平衡组织将以马氏体逆转变的方式直接复原至原奥氏体晶粒的形态与取向。

11、因此,本方案优点在于,采用先预热的方式,首先减少针形奥氏体的生成,然后以分段加热的方式利于球状奥氏体的生成,从而防止后续出现组织遗传现象,同时通过分段控制温度和保温时间,使锻后不均匀的晶粒组织可重新排序,细化晶粒。然后以强制风冷的方式使正火产生的残余奥氏体能够充分分解,阻断遗传倾向。再进行分段升温保温处理,以防止奥氏体晶粒异常长大,从而使组织遗传完全阻断,达到消除混晶,细化晶粒的效果。

12、优选的,作为一种改进,在s1中,将热处理炉预热至500±50℃。先将热处理炉进行预热,从而加快对大型锻件的加热速度,细化晶粒。

13、优选的,作为一种改进,在s1中,以小于热处理炉额定装载量将工件装在台车炉上;同时台车面使用垫铁将工件进行隔离,使工件间距离≥300mm,较大的间隔距离,能让工件加热冷却循环更充分,组织更加均匀。

14、优选的,作为一种改进,在s1中,先将工件按照第一升温速度升温至第一温度并保温m分钟,再以第二升温速度升温至第二温度并保温n分钟。工件在第一温度以上,处于冷硬状态,为了减少工件中的内外温差和内应力,故需在第一温度保温一段时间。再将工件以第二升温速度升温至第二温度并保温,使工件充分奥氏体化,更利于生成球状奥氏体。

15、优选的,作为一种改进,在s4中,将工件按照第一升温速度升温至第三温度并保温m分钟,再以第二升温速度升温至第四温度并保温n分钟。再次将工件进行两次奥氏体化,第一次升温至第三温度并保温,以消除工件应力,再次升温至第四温度进行奥氏体化,以确保工件充分奥氏体化,更利于生成球状奥氏体。

16、优选的,作为一种改进,第一升温速度为80~120℃/h;第二升温速度为300~500℃/h。两相区(奥氏体与铁素体共存)快速加热时,易于生成球状奥氏体,防止后续出现组织遗传现象。

17、优选的,作为一种改进,第一温度和第三温度相同,均为600~650℃;所述第二温度为880~920℃;第四温度为840~880℃。再次保温至稍低温度,使晶粒进一步细化。

18、优选的,作为一种改进,保温时间与工件厚度有关,设工件厚度为δmm,则保温时间m=(0.5~0.8)×δmin;保温时间n=(1~1.5)×δmin。严格控制温度及保温时间,避免时间太长,温度过高,以防止奥氏体晶粒的异常长大。

19、优选的,作为一种改进,在s2中,采用轴对流风机对工件进行强制风冷。通过较大的过冷度使正火产生的残余奥氏体能够充分分解,有效阻断遗传倾向。

20、优选的,作为一种改进,在s4中,取出工件时,将工件随同台车从炉中完全开出,使工件完全暴露在空气中冷却至室温。

技术特征:

1.一种34crni2mo大型锻钢件锻后热处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种34crni2mo大型锻钢件锻后热处理方法,其特征在于:在s1中,将热处理炉预热至500±50℃。

3.根据权利要求1所述的一种34crni2mo大型锻钢件锻后热处理方法,其特征在于:在s1中,以小于热处理炉额定装载量将工件装在台车炉上;同时台车面使用垫铁将工件进行隔离,使工件间距离≥300mm。

4.根据权利要求1所述的一种34crni2mo大型锻钢件锻后热处理方法,其特征在于:在s1中,先将工件按照第一升温速度升温至第一温度并保温m分钟,再以第二升温速度升温至第二温度并保温n分钟。

5.根据权利要求4所述的一种34crni2mo大型锻钢件锻后热处理方法,其特征在于:在s4中,将工件按照第一升温速度升温至第三温度并保温m分钟,再以第二升温速度升温至第四温度并保温n分钟。

6.根据权利要求5所述的一种34crni2mo大型锻钢件锻后热处理方法,其特征在于:所述第一升温速度为80~120℃/h;第二升温速度为300~500℃/h。

7.根据权利要求5所述的一种34crni2mo大型锻钢件锻后热处理方法,其特征在于:所述第一温度和第三温度相同,均为600~650℃;所述第二温度为880~920℃;第四温度为840~880℃。

8.根据权利要求4所述的一种34crni2mo大型锻钢件锻后热处理方法,其特征在于:所述保温时间与工件厚度有关,设工件厚度为δmm,则保温时间m=(0.5~0.8)×δmin;保温时间n=(1~1.5)×δmin。

9.根据权利要求1所述的一种34crni2mo大型锻钢件锻后热处理方法,其特征在于:在s2中,采用轴对流风机对工件进行强制风冷。

10.根据权利要求1所述的一种34crni2mo大型锻钢件锻后热处理方法,其特征在于:在s4中,取出工件时,将工件随同台车从炉中完全开出,使工件完全暴露在空气中冷却至室温。

技术总结

本发明涉及金属材料热处理技术领域,公开了一种34CrNi2Mo大型锻钢件锻后热处理方法,包括S1,将热处理炉预热至一定温度后,将工件装炉并分段对工件按照不同的升温速度进行升温,并分别保温不同时间;S2,将工件强制风冷至550±50℃后,再空冷至300±50℃;S3,再次分段对工件按照不同的升温速度进行升温,并分别保温不同时间;S4,以50~90℃/h冷却速度将工件控温冷至400±50℃后,取出工件冷却至室温。本申请使得热处理后的34CrNi2Mo钢材料晶粒细小且均匀(5~8级),无混晶,同时产品超声波探伤质量得到保证;另外产品加工时间大幅度缩短,相比传统的工艺提高了生产效率,节约了能源。

技术研发人员:张维,李沛海,段移先,赵文才,常海元,郑伟

受保护的技术使用者:重庆长征重工有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!