一种附有薄壁特征的大型钛合金铸件成型方法及模具与流程

本发明属于钛合金铸造领域,特别是涉及一种附有薄壁特征的大型钛合金铸件成型方法及模具。

背景技术:

1、目前国内的钛合金铸造成熟的工艺主要有熔模铸造工艺、砂型铸造工艺以及机加工石墨型铸造工艺。

2、砂型铸造虽然可以大大降低铸件的生产成本,但是由于砂型铸型的散热比较慢造成钛合金凝固过程中存在蓄热问题以及熔融钛的高化学活性造成的铸件表面质量问题。

3、若采用熔模型铸造,熔模型铸造非常适合复杂薄壁类铸件的批量生产,铸件的表面质量好同时生产成本也低,但是对于一些大尺寸类铸件,尤其是存在单侧加工以及带有薄壁类结构的铸件,在蜡模阶段以及型壳阶段均存在不同程度的变形,这在工艺上无疑增大了收缩率的控制难度,同时变形之后的校形受制于铸件的复杂结构,难度极大,受制于此类问题极易造成铸件的尺寸超差。

4、若采用机加工石墨型铸造,石墨型铸造的内部质量非常好,尺寸稳定性相比较于熔模型和砂型都会更好,但是若大型铸件中含有薄壁类非加工结构的特征时,由于石墨的导热系数比较大,激冷作用比较强,容易产生冷隔类缺陷,同时在大型铸件的铸造过程中薄壁结构的充型能力降低,易出现欠注现象,虽然可以在石墨型表面进行惰性涂料的刷涂以提高铸件的表面质量,但是针对一些细窄的薄壁是无法进行惰性涂料的刷涂。

5、所以在优先保证大型铸件的尺寸的前提条件下,急需一种理想的成型方法,解决大型铸件中薄壁结构的欠注问题。

技术实现思路

1、有鉴于此,本发明旨在提出一种附有薄壁特征的大型钛合金铸件成型方法及模具,以解决大型铸件中薄壁结构的欠注问题。

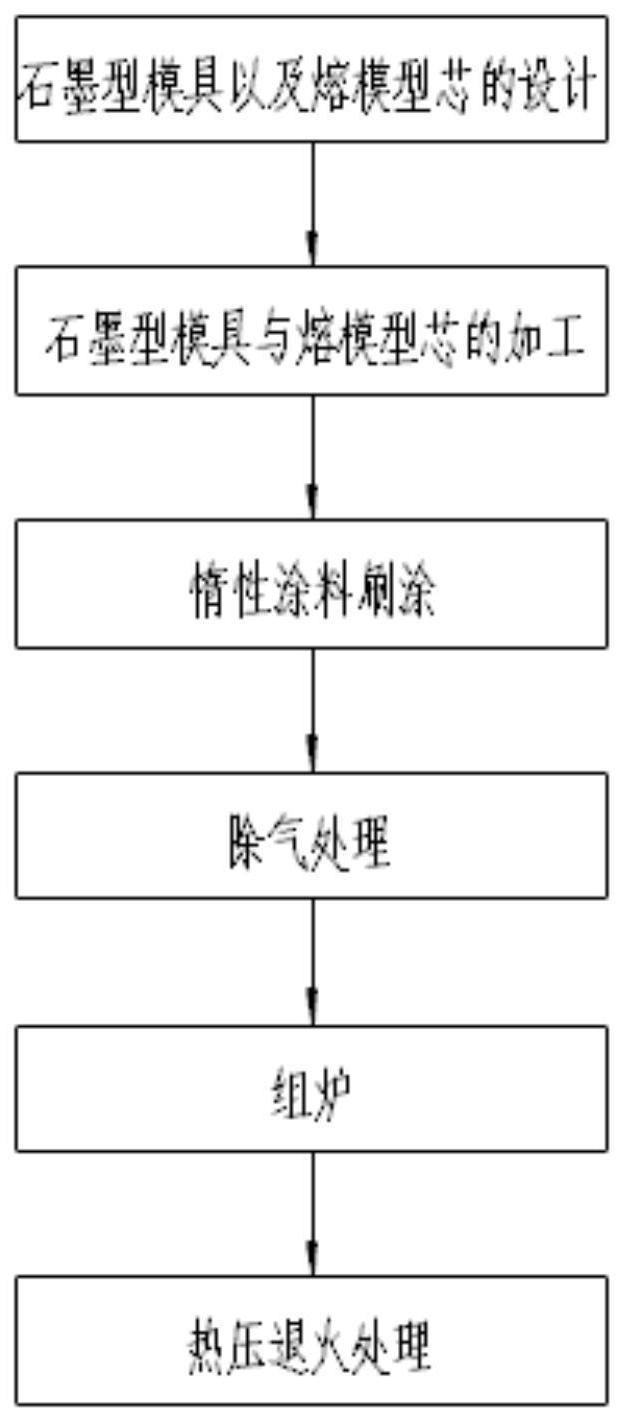

2、为实现上述目的,根据本发明的一个方面,提供一种附有薄壁特征的大型钛合金铸件成型方法,包括以下步骤:

3、s1、石墨型模具以及熔模型芯的设计,首先根据钛合金铸件结构设计浇注系统,根据钛合金铸件的尺寸公差以及结构特点,进行收缩率以及补正量的设置,石墨型模具与钛合金铸件的接触面设置一定的刷涂量,熔模型芯采用与钛合金具有惰性的材料;

4、s2、石墨型模具与熔模型芯的加工,加工后对石墨型模具与熔模型芯通过激光三维扫描的方式对尺寸进行判定,误差应控制在0.08mm的装配精度以内;

5、s3、惰性涂料刷涂,对石墨型模具进行清洁干燥后,用惰性涂料对石墨型模具与钛合金铸件的接触面进行刷涂3-4层,每层之间间隔12h以上;

6、s4、除气处理,将刷完惰性涂料的石墨型模具放入真空除气炉内进行除气处理;

7、s5、组炉,对石墨型模具进行组炉并在组炉过程将熔模型芯装配在石墨型模具上形成铸型,将铸型预热处理后进行浇注;

8、s6、热压退火处理,浇注完毕后待铸型温度降至100℃以下后对铸型进行清理,清理后对钛合金铸件进行热压以及退火处理,成型完毕。

9、更进一步的,所述步骤s1中的刷涂量为0.2-0.4mm。

10、更进一步的,所述石墨型模具与熔模型芯的固定采用内嵌式定位。

11、更进一步的,所述石墨型模具选用石墨电极。

12、更进一步的,所述步骤s3中采用风管或砂纸对石墨型模具表面进行清洁。

13、更进一步的,所述惰性涂料为:在二醋酸锆的的粘结剂中加入200目以上的y2o3粉,粉液比控制在5:2-7:2,边搅拌边加入0.05%-0.1%的润湿剂和0.1%-0.2%的消泡剂制得流杯粘度30-35s的惰性涂料。

14、更进一步的,所述步骤s4中的除气温度为950±20℃,保温时间2-4h,真空度≤6.0pa,石墨型模具随炉冷却至300℃以下出炉。

15、根据本发明的另一个方面,提供一种使用上述一种附有薄壁特征的大型钛合金铸件成型方法的模具,包括:石墨型模具、嵌套在石墨型模具用于成型薄壁位置的熔模型芯和设置在石墨型模具内的浇注系统;所述浇注系统包括

16、一个主浇道;

17、多个直浇道,在每个所述直浇道上方设置排气孔;

18、加强筋,设置在钛合金铸件易变形位置;

19、和浇口,设置在钛合金铸件厚壁区并与主浇道和全部直浇道均连通。

20、在本实施例中,所述加强筋厚度与钛合金铸件壁厚相适应。

21、在本实施例中,所述主浇道直径为φ80-110mm,所述排气孔的直径为φ3-φ5mm,所述直浇道直径为φ50-70mm。

22、与现有技术相比,本发明的有益效果是:

23、1、通过石墨型模具以及熔模型芯的组合设计,提高二者的配合精度,既保证了大型钛合金的尺寸高精度,又实现了大型钛合金石墨型铸造中薄壁的高质量成形;

24、2、通过铸型的良好蓄热能力提高复杂薄壁特征特征的成型问题;

25、3、通过加强筋的设置,能够良好的控制形变,提高石墨型模具以及熔模型芯的配合精度,实现高质量成型;

26、4、通过石墨型模具能够保证尺寸精度的前提下,通过熔模型芯采用惰性材料,能够降低导热性能,防止欠注现象的发生。

技术特征:

1.一种附有薄壁特征的大型钛合金铸件成型方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种附有薄壁特征的大型钛合金铸件成型方法,其特征在于:所述步骤s1中的刷涂量为0.2-0.4mm。

3.根据权利要求1所述的一种附有薄壁特征的大型钛合金铸件成型方法,其特征在于:所述石墨型模具与熔模型芯的固定采用内嵌式定位。

4.根据权利要求1所述的一种附有薄壁特征的大型钛合金铸件成型方法,其特征在于:所述石墨型模具选用石墨电极。

5.根据权利要求1所述的一种附有薄壁特征的大型钛合金铸件成型方法,其特征在于:所述步骤s3中采用风管或砂纸对石墨型模具表面进行清洁。

6.根据权利要求1所述的一种附有薄壁特征的大型钛合金铸件成型方法,其特征在于,所述惰性涂料为:在二醋酸锆的的粘结剂中加入200目以上的y2o3粉,粉液比控制在5:2-7:2,边搅拌边加入0.05%-0.1%的润湿剂和0.1%-0.2%的消泡剂制得流杯粘度30-35s的惰性涂料。

7.根据权利要求,1所述的一种附有薄壁特征的大型钛合金铸件成型方法,其特征在于:所述步骤s4中的除气温度为950±20℃,保温时间2-4h,真空度≤6.0pa,石墨型模具随炉冷却至300℃以下出炉。

8.一种使用如权利要求1-8中任一项所述一种附有薄壁特征的大型钛合金铸件成型方法的模具,其特征在于,包括:石墨型模具(6)、嵌套在石墨型模具(6)用于成型薄壁位置的熔模型芯(7)和设置在石墨型模具(6)内的浇注系统;所述浇注系统包括

9.根据权利要求8所述的一种附有薄壁特征的大型钛合金铸件成型方法,其特征在于:所述加强筋(3)厚度与钛合金铸件壁厚相适应。

10.根据权利要求8所述的一种附有薄壁特征的大型钛合金铸件成型方法,其特征在于:所述主浇道(1)直径为φ80-110mm,所述排气孔(2)的直径为φ3-φ5mm,所述直浇道(4)直径为φ50-70mm。

技术总结

本发明提出了一种附有薄壁特征的大型钛合金铸件成型方法及模具,属于钛合金铸造领域。解决大型铸件中薄壁结构的欠注问题。一种附有薄壁特征的大型钛合金铸件成型方法,包括以下步骤:S1、石墨型模具以及熔模型芯的设计:石墨型模具与钛合金铸件的接触面设置一定的刷涂量,熔模型芯采用与钛合金具有惰性的材料;S2、石墨型模具与熔模型芯的加工;S3、惰性涂料刷涂,用惰性涂料对石墨型模具与钛合金铸件的接触面进行刷涂,每层之间间隔12h以上;S4、除气处理;S5、组炉,对石墨型模具进行组炉并将熔模型芯装配在石墨型模具上形成铸型,将铸型预热处理后进行浇注;S6、热压退火处理。它主要用于成型大型钛合金铸件。

技术研发人员:于宗溟,苏楠庭,丁雪,白雪松,陈帅奇,张洋

受保护的技术使用者:航天海鹰(哈尔滨)钛业有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!