一种快速高效湿法处理物料的方法及装置与流程

本发明涉及一种能在金属湿法冶炼、选矿、化工生产中的液固反应、沉淀生成、沉淀转化与处理工艺中,快速、高效湿法处理物料的方法及装置,属于冶金化工。

背景技术:

1、在金属湿法冶炼、选矿以及化工生产过程中,往往要涉及液固反应、沉淀生成、沉淀转化与表面活化处理等生产工序。例如:电解锌生产过程中的浸出及净化,含锗、金、铂族物料及稀散贵金属物料的浸出,硫酸法磷肥及磷酸生产的酸解(萃取),金属硫化物选矿及精矿氧压或氯化浸出,硫酸法钛白粉生产过程的高温高酸浸出,氯化亚铜与氢氧化亚铜沉淀的相互转化,电解锌生产硫酸锌除镁过程中的氟化锌沉淀生成、并同时转化为氟化镁沉淀等等。这些传统工序均因反应时间长而导致能耗高、生产效能低,甚至存在物料中有价元素浸出率、利用率、转化率低等问题。例如:1)电解锌生产过程中的高浸及净化工序,其中:高温高酸浸出时间为120~240min;一段净化时间为60~90min,净化剂锌的利用率为30~60%;二段净化时间为120~150min,净化剂锌的利用率低于5%;含锗铅渣的锗浸出率仅为55~65%。2)在金属硫化物矿浆电解、氧压浸出及氯化浸出中,因存在单质硫(硫磺)包覆矿物颗粒的问题,导致反应时间长达120~360min,也影响有用金属的浸出率。3)硫酸法钛白粉生产高温高酸浸出时间长达240~300min,并导致产生大量酸雾。4)氯化亚铜与氢氧化亚铜沉淀的相互转化率低于70%。5)含镁硫酸锌体系中氟化锌沉淀转化为氟化镁沉淀的转化率低于60%。显然上述现有技术直接影响生产效率,同时浪费有限的资源及能源,不利于资源的高效利用,节能环保。因此,有必要对现有技术加以改进。

技术实现思路

1、本发明旨在克服上述现有技术存在的不足,提供一种快速高效湿法处理物料的方法以及实现该方法的装置。

2、本发明实际要解决的技术问题是:如何提供一种能大幅缩短反应时间、提高有价元素回收率、利用率或转化率,最大化综合利用资源的方法及装置。

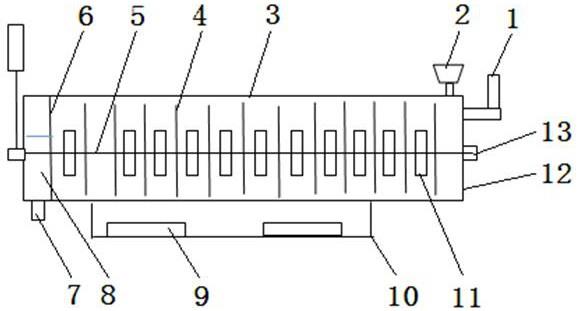

3、本发明提供的一种快速高效湿法处理物料的装置,包括其内带空腔、两端带端板的筒体或槽体,筒体或槽体的一端设进料口和进液口、另一端设出料口,空腔内轴向设有转轴,转轴上间隔设有若干转盘,其特征在于位于两两转盘之间、转盘与端板之间的转轴上设有离心片,位于出料口的筒体空腔内设有中心处带出料孔的出料分离挡板,通过该出料分离挡板将出料口的筒体或槽体空腔分隔为出料仓,以便固体、液体物料进入筒体或槽体空腔后,通过转轴带动转盘及离心片高速旋转,使物料相互之间、物料与筒体内壁之间、物料与转盘之间产生碰撞及摩擦,并在离心片的离心作用下,使大颗粒物料以离心分离方式抛向筒体或槽体内壁继续与液体完成溶解、浸提或表面活化,大大提高有价物被液体溶解、浸提或表面活化的效率,解决了传统搅拌式溶解、浸提或表面活化存在的物料中大颗粒物料及原始性包覆或反应性包覆物料溶解、浸提或表面活化效果差的问题,使细小颗粒物料及液体经出料分离挡板上的中心排料孔排至出料仓,再经出料口排出,解决现有筛网过滤分离物料而造成网孔堵塞的问题。

4、所述筒体或槽体设为卧式,其出料口设于出料仓底部。

5、所述离心片沿转轴径向间隔设置至少二片,每一片的径向长度大于转轴直径、小于转盘直径,以便增强物料离心力,提高溶解、浸提、表面活化及分离效率。

6、所述转盘上均匀或非均匀分布有若干凸钉或凸条,以便增加转盘与物料的摩擦力,更好带动物料及液体快速旋转,使物料相互之间、物料与筒体或槽体内壁之间、物料与转盘之间产生碰撞及摩擦,让液体溶质快速扩散,提高溶解、浸提或活化效率。

7、所述出料分离挡板上的出料孔设于中心处,且出料孔与转轴之间形成狭窄的出料通道,受离心力的分离作用,使粒径较小的固体物料及液体通过此中心出料孔排出至出料仓,而大颗粒固体物料则继续抛向筒体或槽体空腔,反复进行溶解、浸提或表面活化。

8、所述端板、筒体或槽体上通过安装盒设有与外部超声波发生器相连的多个超声波振动器,以便通过设置在筒体上的超声波振动器的协同作用,使固体物料表面被活化、分散至液体中,进一步强化反应过程,提高溶解、浸提或表面活化效率。

9、与安装盒相对应的筒体或槽体壁设为带网孔的透音板,该透音板上设有过滤层,以便超声波传入筒体内腔的同时,隔离固体物料磨损超声波振动器。

10、所述透音板上设有隔离板,以便超声波传入筒体内腔的同时,隔离固定、液体物料磨损腐蚀超声波振动器。

11、所述带网孔的透音板为耐磨、耐腐蚀网孔板。

12、所述过滤层为涂层布、含纤维的涂层布或透音膜纤维布,以便过滤固定物料,防止固定物对进入安装盒内磨损超声波振动器。

13、所述隔离板为耐磨、耐腐蚀金属板或复合材料板,用于阻止固体、液体物料磨损腐蚀超声波振动器。

14、所述转轴包括整根转轴,或者半根轴转,并在整根转轴对应位置设支撑轴承,用于对过长的转轴进行支撑。

15、所述转轴、转盘、离心片由耐磨、耐腐蚀材料制作,所述耐磨、耐腐蚀材料为表面设有耐磨、耐腐蚀层的普通钢材或纤维陶瓷复合材料、纤维树脂复合材料、金属陶瓷复合材料,该耐磨、耐腐蚀层厚度为0.5-5mm,材料为:聚氨酯、碳化硅、刚玉、金属陶瓷复合涂层、氟(或硅)橡胶、增强超高分子量聚乙烯、增强聚甲醛。

16、所述筒体或槽体内壁设有耐磨耐腐蚀内衬板,或者设有耐磨耐腐蚀涂层,优选耐磨耐腐内衬板材料为碳化硅、刚玉、橡胶陶瓷复合衬板;优选耐磨耐腐蚀蚀层材料为纳米陶瓷涂层或常规耐磨耐腐蚀涂层。

17、本发明的快速高效湿法处理物料的方法包括但不限于下列步骤:

18、1)将粒径为0.2~3mm的固体物料或磨料,经进料口送入筒体或槽体空腔中,控制固体物料或磨料的装填率为10~70%;

19、2)将液体物料或浆料,经进液口送入筒体或槽体空腔中,液体物料或浆料量以能够满足生产工艺要求为宜;

20、3)以100~3000 r/min的转速,使转轴带动转盘及离心片转动;

21、4)以1~50kw功率,启动超声波振器工作,使筒体或槽体空腔处于超声波工作状态中;

22、5)固体、液体物料按工艺要求完成反应后,细小颗粒物料及液体,经出料分离挡板中心处的排料孔排至出料仓,再经出料口排出,大颗粒物料以离心分离方式抛向筒体或槽体内壁继续与液体完成溶解、浸提或表面活化,最终完成固体物料的溶解、浸提、表面活化或沉淀转化。

23、本发明具有下列优点和效果:采用上述技术方案,使固体、液体物料或浆料进入筒体或槽体空腔后,通过旋转转盘的摩擦力、离心片的离心抛甩力及超声空化效应的协同作用,使固体物料表面被活化、快速分散至液体中,传质大大增强,大大提高化学反应效率,并在离心作用下,使大颗粒物料以离心分离方式抛向筒体内壁继续与液体完成溶解、浸提、表面活化或沉淀转化,而细小颗粒物料及液体则经排料孔排至出料仓,再经出料口排出,一并解决了传统搅拌式溶解、浸提存、表面活化在的物料中大颗粒物料及原始性包覆或反应性包覆物料溶解、浸提、表面活化效果较差的问题,避免筛网式分离对排料孔造成堵塞。

24、本发明使物料在筒内或槽体的反应时间缩短到现有技术的1/10~35,例如:电解锌硫酸锌液体一段净化时间由现有技术的60~90min缩短到1.5~2.5min,硫酸法钛白粉浸出时间由现有技术的240~300min缩短到20~40min,硫酸锌液体净化时净化剂锌单耗比现有技术降低40-80%,锗浸出率由现有技术的55-65%提高到80-92%,某含铁金矿氰化金浸出率由现有技术的55~60%提高到70~80%,浸出时间由现有技术的30~40h缩短到20~80min,某含金硫化物选矿回收率提高5~10%。

25、本发明装置主体零部件均为常规金属材料、复合材料和耐磨耐腐蚀材料制成,维护保养方便。

- 还没有人留言评论。精彩留言会获得点赞!