加渣设备及渣厚监测方法与流程

本发明涉及冶金连铸自动加渣,特别是涉及一种加渣设备及渣厚监测方法。

背景技术:

1、在钢铁连铸领域,加保护渣是重要的一道辅助工序,确保少加,勤加,均匀加保护渣的工艺要求对保证钢铁质量非常重要。目前,常见的机械装置自动加渣系统解决了过去连铸生产中完全依靠人工经验导致的质量问题和安全隐患问题,实现了全断面定量加保护渣。然而,在实际的生产过程中,由于浇铸断面各个区域的保护渣消耗量均不相同,往往两端区域消耗量大,且不同的钢种、不同的炉次、不同的钢水温度、不同的保护渣类型的渣耗量也不相同,因此,常见机械装置的定量加保护渣的方式存在以下问题:无法实现全断面内均匀加保护渣的工艺要求;每一次切换不同的钢种信息、保护渣信息等都需要一次预设定,无法自动调节;每一个加渣周期都需要人工进行推渣补料,增加了耗渣量、人工工作量以及安全隐患。

技术实现思路

1、为解决上述技术问题的至少一个,本发明提供一种加渣设备及渣厚监测方法,能实时监测不同区域渣层厚度并根据监测结果自动调节对应的加渣速度和加渣量,达到减轻工人劳动强度、减小耗渣量和提升加渣规范性的效果。

2、为了解决上述技术问题,本发明提出的技术方案为:

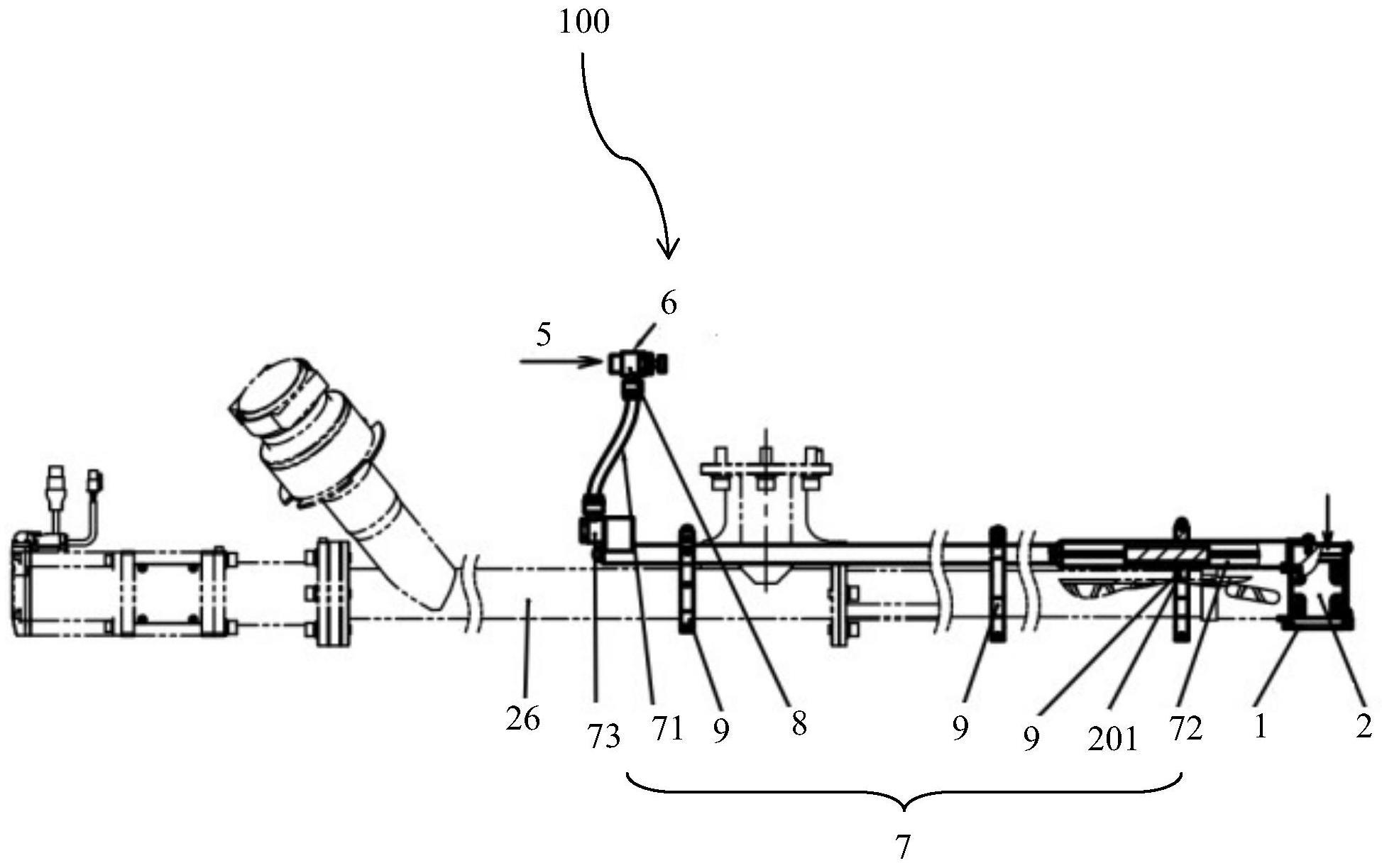

3、一种加渣设备,包括加渣装置、测厚装置和处理装置,其中,测厚装置包括设置在加渣装置上的测距模块和设置在结晶器断面内的钢水液位测量模块,处理装置分别与测距模块、钢水液位测量模块、加渣装置电性连接。

4、根据本发明的加渣设备,在加渣过程中,测距模块随加渣装置一起运动,对渣面进行扫描,通过测距模块和钢水液位测量模块与处理装置配合,能够极其便捷地完成渣层厚度的自动检测,实时测出结晶器断面内不同位置的渣层厚度,且测量结果精准可靠,可以生成渣层厚度实时分布曲线图,整个断面内可以划分预设数量的区域,优选6~9个区域,在处理装置的控制作用下,根据测得的渣层厚度对每个区域的保护渣加入量和加渣速度进行自动调节、闭环控制,使整个断面的渣层分布均匀,达到减轻工人劳动强度、减小耗渣量、提升加渣规范性的效果。

5、对于上述技术方案,还可进行如下所述的进一步的改进。

6、根据本发明的加渣设备,在一个优选的实施方式中,测距模块设置在安装盒内,安装盒上设置有导气模块,导气模块包括设置在安装盒上的进气口和出气口,进气口与冷却气源连接,出气口与外界连通。

7、具体地,通过测距模块和钢水液位测量模块与处理装置配合,能够极其便捷地完成渣层厚度的自动检测,且测量结果精准可靠,通过设置安装盒可以对测距模块起到很好的防尘保温作用,在安装盒与测距模块之间设置隔热圈,在外层敷设密封圈,再盖上盖板,能够极大程度上确保对测距模块的防护作用。通过在安装盒上设置导气模块与冷却气源连接,能够很好地对测距模块起到冷却作用,避免在高温环境下损坏测距模块。具体地,在安装盒的顶部一侧设置进气口,在安装盒的外侧设置出气口,能够对冷却气体起到很好的导流作用,且确保冷却气体在安装盒内对测距模块进行全方位冷却。

8、进一步地,在一个优选的实施方式中,导气模块还包括设置在安装盒底部的第一导气板和设置在第一导气板上的第二导气板,其中,第一导气板上设置有耐热层,第二导气板与耐热层之间具有间隙,第二导气板上设置有导气孔,导气孔沿耐热层的四周两两相对设置。

9、进一步地,在一个优选的实施方式中,导气模块还包括设置在安装盒其中一侧的溢气板,溢气板上设置有溢气通道。

10、具体地,测厚装置下方和第一导气板通过螺栓连接在一起,一方面可以起到隔热的作用,保护测距模块,防止被高温直接烘烤,另一方面起到通风排尘的作用,第二导气板焊接在第一导气板上,与耐热层之间设置间隙,当气体从介质管组件过来经过测厚装置,会从溢气板以及耐热层与第二导气板之间的间隙流出,第一导气板上设置的密封圈上设置有缺口,使得气流能从缺口处流到第二导气板上,然后再从耐热层与第二导气板之间的间隙流出。优选地,测距模块为激光测距仪,耐热层为耐热玻璃片,可以保证激光清晰且耐高温,为了防止冷却气体激起扬尘,第二导气板上两两相对设置的导气孔,使得气体对吹,有效解决积灰,若气量过大,气体可通过溢气板从侧面排出。

11、进一步地,在一个优选的实施方式中,安装盒的另一侧设置有盖板。

12、通过设置盖板,既便于测距模块的安装和维护,又能够更好地对测距模块起到防护作用。

13、进一步地,在一个优选的实施方式中,冷却气源与气控箱连接,气控箱通过介质管组件与导气模块连接,气控箱与介质管组件的连接处设置有调速阀,介质管组件包括软管和连接管,其中,软管分别与气控箱和连接管连接,连接管的其中一端通过管接头与软管连接,另一端与导气模块的入口连接,连接管通过管夹组件与加渣设备的送料套管连接,其中,管夹组件包括相对设置的夹块,夹块内侧设置有与加渣设备的送料套管的外周形成配合的安装槽。

14、通过气控箱与调速阀和介质管组件配合,能够确保冷却气源能够稳定可靠地对测厚装置实现冷却,且控制方式简单便捷,结构简单,易于安装布置。上述结构形式的介质管组件,通过pu软管与连接管配合的方式,在实现为测厚装置输送气体的同时,易于分别实现加渣设备的送料套管的连接和安装线缆。具体地,通过两组平垫圈、弹簧垫圈和圆柱头螺钉实现两组夹块的紧固连接,结构简单,易于安装固定,稳定可靠。

15、具体地,在一个优选的实施方式中,加渣装置为螺旋加渣装置,加渣设备还包括机器人、投渣料仓、输送管路组件、螺旋输送装置和送料套管,其中,机器人与螺旋加渣装置连接,输送管路组件分别与投渣料仓和螺旋输送装置连接,螺旋输送装置的出口通过送料套管与螺旋加渣装置的入口连接,测距模块设置在螺旋加渣装置上。

16、具体地,基于具有六个运动轴的加渣机器人,实现多类型断面复杂轨迹渣厚监测,在加渣过程中,测距模块随螺旋加渣装置一起运动,对渣面进行扫描,与结晶器内的钢水液位测量模块配合,测出结晶器断面内不同位置的渣层厚度,通过测得的实时加渣厚度与处理装置预设的加渣厚度分析对比,得出加渣量是需要减少还是增加,然后通过处理装置控制螺旋加渣装置中伺服电机的转速,进而控制螺旋加渣装置的出渣量,若实时加渣厚度小于预设加渣厚度,则提高伺服电机转速,加大出渣量,若实时加渣厚度大于预设加渣厚度,则降低伺服电机转速,减小出渣量,实现实时动态智能调节。

17、具体地,人工将保护渣倒入投料仓,加渣机器人与螺旋加渣装置运动到加渣工位,投渣料仓的阀门开启,保护渣通过输送管路组件直接落入螺旋输送装置的入口,保护渣从螺旋输送装置的出口排出,螺旋输送装置的出口与螺旋加渣装置的入口通过送料套管相连,保护渣进入螺旋加渣装置后,通过螺旋叶片推入结晶器内。

18、本发明第二方面的渣厚监测方法,采用上述所述的加渣设备实施,包括如下步骤:s01、测厚装置随着加渣装置的移动测得断面内预设区域的实时加渣厚度,并传输给处理装置,s02、处理装置根据实时加渣厚度与预设加渣厚度的对比结果控制加渣装置在预设区域的出渣量。

19、显然,根据本发明的渣厚监测方法,由于采用了上述加渣设备实施,能够实现在加渣过程中自动测量结晶器内断面的预设区域内的渣层厚度,并根据测量结果自动调整加渣速度和加渣量,从而实现加渣精度准确使整个断面的渣层分布均匀,达到减轻工人劳动强度、减小耗渣量、提升加渣规范性的效果。

20、进一步地,在一个优选的实施方式中,在步骤s02中,处理装置根据连铸机传输的钢种信息匹配与钢种对应的预设加渣厚度。

21、具体地,不同的钢种对应不同的渣系,将不同钢种对应的渣系数据预设在渣厚监测装置的处理装置内,渣厚监测装置根据连铸机传输过来的钢种信息,选择对应的渣厚数据,从而实现分渣系设置调节标准,有效提高加渣精确度。

22、具体地,在一个优选的实施方式中,步骤s01具体包括如下子步骤:s011、测距模块测量出结晶器上表面与预设区域内的加渣层上表面之间的距离l1;s012、钢水液位测量模块测量出钢水液位距离l2;s013、处理装置计算出预设区域内的实时加渣厚度l0=l-l1-l2,其中l为结晶器总高度。

23、上述方式能够极其便捷地测得结晶器内预设区域内的实时渣厚距离,且测量结果精准可靠。

24、具体地,在一个优选的实施方式中,步骤s02包括如下子步骤:s021、处理装置根据连铸机传输的钢坯宽度w、钢坯厚度h计算出得出断面面积s断=w×h;s022、处理装置根据断面面积s断、连铸机传输的拉速v拉、钢水密度ρ钢和每吨钢耗渣量m计算出单位时间的加渣量g=v拉×s断×ρ钢×m;s023、处理装置根据计算出的单位时间加渣量g控制加渣设备中螺旋加渣装置的电机的转速,从而控制加渣设备的单位时间加渣量。

25、具体地,在一个优选的实施方式中,在步骤s023中,若预设区域内的实时加渣厚度小于预设加渣厚度,则控制提高加渣装置中的伺服电机的转速,加大出渣量,若预设区域内的实时加渣厚度大于预设加渣厚度,则控制降低加渣装置中的伺服电机转速,减小出渣量。

26、上述方式,能够实现实时动态智能调节,极其精准地控制预设区域内的加渣量。

27、进一步地,在本实施例中,当加渣设备检测到渣层厚度出现超高或者超低等异常情况时,可以通过处理装置进行渣厚异常报警提醒。

28、相比现有技术,本发明的优点在于:在加渣过程中,测距模块随加渣装置一起运动,对渣面进行扫描,通过测距模块和钢水液位测量模块与处理装置配合,能够极其便捷地完成渣层厚度的自动检测,实时测出结晶器断面内不同位置的渣层厚度,在处理装置的控制作用下,根据测得的渣层厚度对每个区域的保护渣加入量和加渣速度进行自动调节、闭环控制,使整个断面的渣层分布均匀,达到减轻工人劳动强度、减小耗渣量、提升加渣规范性的效果。

- 还没有人留言评论。精彩留言会获得点赞!