一种Ti(C,N)基金属陶瓷刀具材料及其制备方法与应用与流程

本发明属于金属陶瓷,具体是一种ti(c,n)基金属陶瓷刀具材料及其制备方法与应用。

背景技术:

1、随着现代材料技术的迅猛发展,各类新型难加工材料被广泛应用于航空航天、轨道交通、能源动力等领域,这也要求切削刀具材料向高寿命、高效率、高精度方向发展。

2、ti(c,n)基金属陶瓷作为一种新的硬质切削刀具材料,不仅具备陶瓷相的高硬度和高耐磨性,还拥有金属相的强度和韧性。相比于传统wc-co硬质合金,ti(c,n)基金属陶瓷具备更为优异的红硬性和抗高温氧化能力,可用于干式高速切削,加工效率高,表面质量好,因此特别适用于铸铁件、钢件、高温合金等材料的精加/半精加工。

3、然而,ti(c,n)基金属陶瓷的脆性大,在获得高硬度的同时强韧性不足,刀具在切削过程中时常发生崩刃现象,导致其应用范围受限。为了提升金属陶瓷材料的冲击韧性,往往需要通过提高粘结相的含量来实现,但也会造成硬度的降低,耐磨性随之下降,刀具的加工寿命缩短。多年来,相关技术人员一直在寻求能使金属陶瓷增强增韧的制备方法,但鲜有突破,绝大多数专利论文中提出的技术方案都难以应用于实际生产。

4、相关技术中公开了一种低压渗氮烧结方法制备梯度结构ticn基金属陶瓷,然而通入10mbar~300mbar氮气不仅会改变烧结炉内的平衡氮分压,而且渗氮反应过程难以控制,基体成分由外向里变化差异大,容易造成刀具的稳定性波动较大。

5、相关技术中还公开了一种负压渗氮和负压渗碳相结合的方法制备表面细晶功能梯度无钴钛基金属陶瓷,但其制备工艺控制过程复杂,并且高温下通入ch4气体存在较大的安全隐患,不符合安全生产要求。

6、为此,本发明提供了一种表面细晶增强混晶结构ti(c,n)基金属陶瓷刀具材料的制备方法,通过特殊的成分设计和氩气微压烧结技术,可以使基体具备优异的耐磨性和抗冲击性能,刀具的通用性得到显著提升。

技术实现思路

1、本发明提供了一种ti(c,n)基金属陶瓷刀具材料,其目的是为了解决现有技术问题中的至少一个方案。

2、本发明还提供了上述ti(c,n)基金属陶瓷刀具材料的制备方法。

3、本发明还提供了上述ti(c,n)基金属陶瓷刀具材料的应用。

4、具体如下,本发明第一方面提供了ti(c,n)基金属陶瓷刀具材料,包括以下质量分数的制备原料:

5、钛源42.2%~58.6%、钨源11.5%~25.5%和金属粉13.3%~19.2%;

6、所述钛源为钛碳氮化物、钛氮化物和钛碳化合物中的至少一种;

7、所述钨源为钨碳化合物;

8、所述金属粉为钴粉或镍粉。

9、根据本发明刀具材料技术方案中的一种技术方案,至少具备如下有益效果:

10、本发明将钛源和钨源进行搭配,该成分设计可以使金属陶瓷组织中生成两种硬质相颗粒,一种是以粗的富ti碳氮化物颗粒为核心的黑芯-灰环结构颗粒,另一种是以细的富w碳化物为核心的白芯-灰环结构颗粒,前者可以提升基体的韧性,后者可以起到弥散强化和增强增韧的效果。

11、两种硬质相颗粒的形成机理为:一方面,随着烧结温度的升高,大量粗的富ti碳氮化物颗粒未完全溶解并被保留下来成为形核质点,而溶解在粘结相中的合金组元则在其周围析出形成(ti,w,…)(c,n)环形相;

12、另一方面,由于细的富w碳化物颗粒的含量占比高,超出了粘结相中的溶解限,大部分颗粒未完全溶解而成为形核质点,使得其它合金组元同样通过溶解-析出机制在其周围形成(ti,w,…)(c,n)环形相。

13、此外,采用co/ni复合粘结相则可以进一步提升材料的韧性和抗冲击能力。

14、本发明的制备原料不仅可以使基体具备较高的强韧性和抗冲击能力,还可以使基体表面获得较高的硬度和耐磨性,刀具切削寿命提高3倍~5倍。

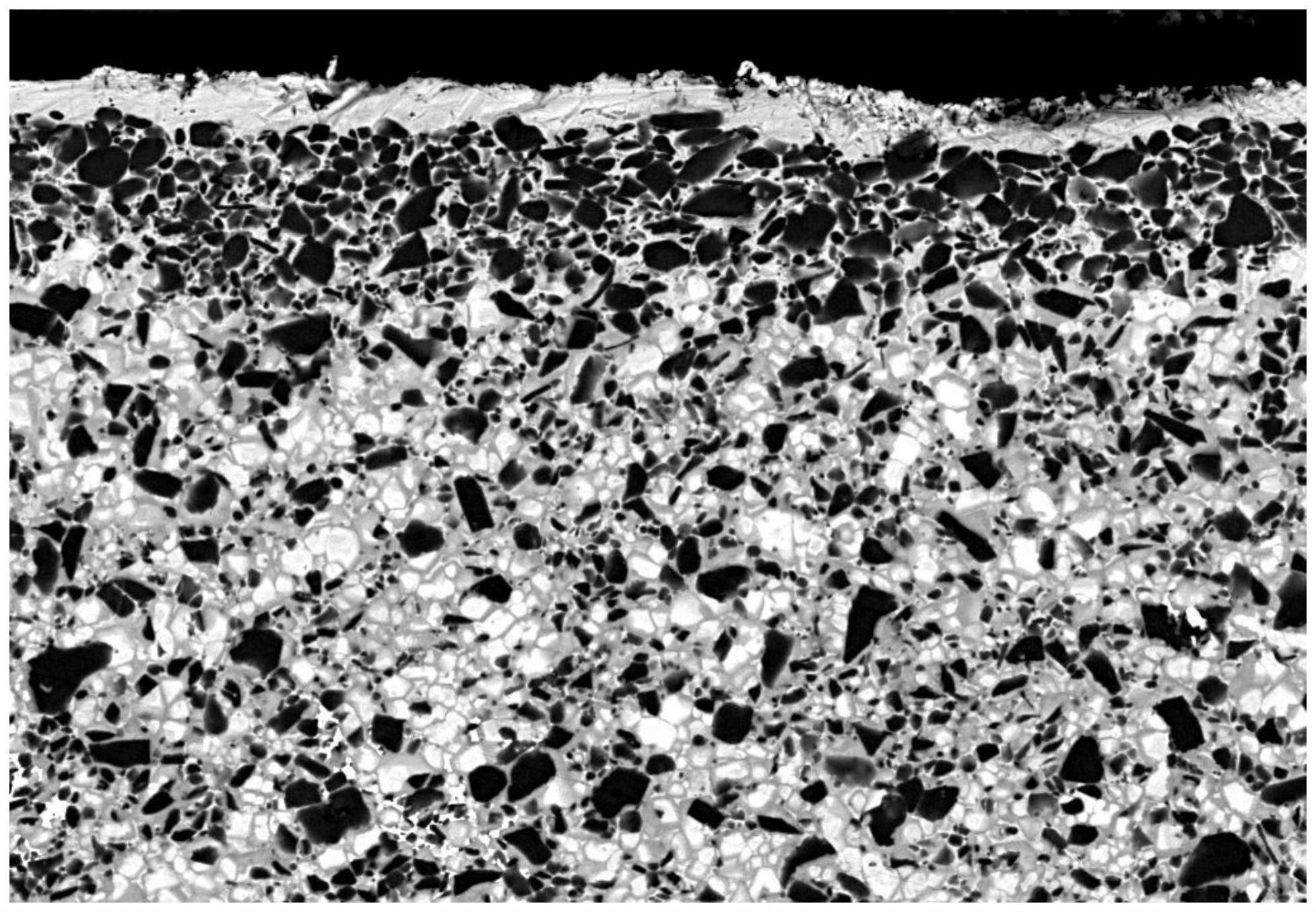

15、根据本发明的一些实施方式,所述ti(c,n)基金属陶瓷刀具材料包括黑芯-灰环结构硬质相颗粒和白芯-灰环结构硬质相颗粒;

16、所述黑芯-灰环结构颗粒中的黑芯部为富ti的碳氮化物;

17、所述黑芯-灰环结构颗粒中灰环结构相为a(c,n)固溶体;

18、所述a包括钛和钨中的至少一种;

19、所述黑芯-灰环结构颗粒的等效粒径为0.6μm~3.0μm;

20、所述白芯-灰环结构颗粒中的白芯部为富w的碳化物;

21、所述白芯-灰环结构颗粒中灰环结构相为b(c,n)固溶体;

22、所述b包括钛和钨中的至少一种;

23、所述白芯-灰环结构颗粒的等效粒径为0.4μm~1.5μm;

24、所述ti(c,n)基体表面生成2μm~20μm厚度的细晶层;

25、所述细晶层硬质相颗粒为ti(c,n),其等效粒径为0.3μm~1.8μm。

26、根据本发明的一些实施方式,所述黑芯-灰环结构颗粒中灰环结构相为(ti,w,ta,mo,w)(c,n)固溶体。

27、根据本发明的一些实施方式,所述白芯-灰环结构颗粒中灰环结构相为(ti,w,ta,mo,w)(c,n)固溶体。

28、根据本发明的一些实施方式,所述ti(c,n)基金属陶瓷刀具材料的制备原料还包括过渡族金属碳化物。

29、根据本发明的一些实施方式,所述过渡族金属碳化物包括钽碳化合物、铌碳化合物、钼碳化合物、锆碳化合物、钒碳化合物和铬碳化合物中的至少一种。

30、本发明通过添加适量的ta、nb、zr等碳化物可以显著改善基体的高温红硬性和高温耐磨性。

31、根据本发明的一些实施方式,所述过渡族金属碳化物的粒径为1.0μm~4.0μm。

32、根据本发明的一些实施方式,所述钛源中钛的质量分数在45%以上。

33、根据本发明的一些实施方式,所述钨源中钨的质量分数在55%以上。

34、根据本发明的一些实施方式,所述钛源的粒径为1.5μm~3.5μm。

35、根据本发明的一些实施方式,所述钨源的粒径为0.5μm~1.5μm。

36、本发明第二方面公开了上述ti(c,n)基金属陶瓷刀具材料的制备方法,包括以下步骤:

37、s1、将所述制备原料混合后制得混合料;

38、s2、将所述混合料压制成型,制得压坯;

39、s3、将所述压坯脱酯后烧结;

40、所述烧结由真空烧结、第一次氩气微压烧结和第二次氩气微压烧结;

41、所述第一次氩气微压烧结的温度为1460℃~1520℃;

42、所述第二次氩气微压烧结的温度为1250℃~1350℃。

43、根据本发明的一些实施方式,所述混合包括球磨混料、分筛和喷雾造粒。

44、根据本发明的一些实施方式,所述球磨混料在滚筒式球磨机中进行。

45、根据本发明的一些实施方式,所述球磨混料的球料比为6:1~10:1。

46、根据本发明的一些实施方式,所述球磨混料的转速为30rpm~50rpm。

47、根据本发明的一些实施方式,所述球磨混料的时间为24~48h。

48、根据本发明的一些实施方式,所述压制成型的压力为200mpa~300mpa。

49、根据本发明的一些实施方式,所述脱酯的温度为400℃~600℃。

50、根据本发明的一些实施方式,所述脱酯的时间为1h~2h。

51、根据本发明的一些实施方式,所述真空烧结的温度为1100℃~1200℃。

52、根据本发明的一些实施方式,所述真空烧结的真空度低于5pa。

53、根据本发明的一些实施方式,所述真空烧结的时间为3h~6h。

54、根据本发明的一些实施方式,所述第一次氩气微压烧结和所述第二次微压烧结的氩气压力均独立选自10mbar~500mbar。

55、根据本发明的一些实施方式,所述第一次氩气微压烧结的时间为0.5h~1.5h。

56、根据本发明的一些实施方式,所述第二次氩气微压烧结的时间为1h~8h。

57、根据本发明的一些实施方式,所述第二次氩气微压烧结后冷却至800℃以下;冷却的速率为25℃/min~35℃/min。

58、根据本发明的一些实施方式,所述第一次氩气微压烧结的氩气压力为10mbar~500mbar。

59、根据本发明的一些实施方式,所述第一次氩气微压烧结的氩气流量为3l/min~18l/min。

60、根据本发明的一些实施方式,所述第二次微压烧结的氩气压力为10mbar~500mbar。

61、根据本发明的一些实施方式,所述第一次氩气微压烧结的氩气流量为3l/min~18l/min。

62、根据本发明的一些实施方式,所述ti(c,n)基金属陶瓷刀具材料的制备方法,包括以下步骤:

63、s01、按配比称取制备原料和石蜡,随后经过球磨混料、分筛、喷雾造粒得到混合料;

64、s02、将步骤s01所得混合料在200mpa~300mpa压力下压制成型,得到压坯;

65、s03、将步骤s02所得压坯在脱酯/烧结一体炉中完成烧结,所述烧结过程为:

66、首先升温至400℃~600℃,对压坯进行氢气正压脱酯,保温时间为1h~2h;

67、随后将脱酯压坯继续升温至1100℃~1200℃,此阶段为真空烧结,真空度低于5pa,保温时间为3h~6h;

68、然后升温至1460℃~1520℃,此阶段为氩气微压烧结,保温时间为0.5h~1.5h;

69、再降温至1250℃~1350℃,此阶段为氩气微压烧结,保温时间为1h~8h;

70、最后以25℃/min~35℃/min的冷却速率降至800℃以下,随炉冷却,即获得所述表面细晶增强混晶结构ti(c,n)基金属陶瓷刀具材料。

71、在400℃~600℃进行氢气正压脱酯,保温1h~2h是为了将压坯中的石蜡成型剂脱除干净,避免烧结体内残碳;

72、在1100℃~1200℃进行真空烧结,保温3h~6h是为了让硬质相颗粒借助固态扩散发生预粗化,并使烧结体内部孔隙呈开孔状态,从而抑制后续液相烧结过程中颗粒的生长发育;

73、在1460℃~1520℃进行氩气微压烧结,保温时间为0.5h~1.5h是为了使烧结体获得较高的致密度,采用氩气分压可以阻碍氮气分子的逸出,促使氮原子或氮分子通过开孔扩散至表层区域发生富集,并与ti、c原子反应原位生成ti(c,n)细晶层;

74、在1250℃~1350℃进行氩气微压烧结,保温时间为2h~4h是为了使烧结体完全致密化,同时避免硬质相颗粒发生粗化,其次是为了进一步促使表面ti(c,n)细晶层的生长增厚。

75、冷却阶段以25℃/min~35℃/min的冷却速率降至800℃以下,是为了抑制合金元素的析出以及环形相的生长,使基体保留高温时的特性。

76、本发明第三方面公开了上述ti(c,n)基金属陶瓷刀具材料在制备切削刀具中的应用。

77、本发明通过特定的成分设计,可以使金属陶瓷获得两种不同形貌和尺寸的硬质相颗粒,实现了对基体的强韧化;另外,通过氩气微压烧结技术,可以在基体表面生成ti(c,n)细晶层,使得表面硬度和耐磨性得到显著提升。

78、本发明制备的表面细晶增强混晶结构ti(c,n)基金属陶瓷刀具材料,既能满足连续强耐磨加工工况,又能应用于断续抗冲击加工工况,刀具切削寿命提高3倍~5倍。

79、本发明对生产设备无特殊要求,且工艺控制过程简单,有利于工业推广应用。

- 还没有人留言评论。精彩留言会获得点赞!