一种自适应涡流式叶轮抛光设备

本发明涉及一种自适应涡流式叶轮抛光设备,属于表面工程技术和加工工具。

背景技术:

1、离心泵作为一种常见的高效流体输送设备,被广泛应用于航空航天、石油化工、供水灌溉等领域。叶轮作为离心泵内的重要部件,泵的扬程、功率和效率很大程度取决于叶轮的性能。除叶轮在设计和铸造过程可能造成的缺陷外,表面磨损和氧化腐蚀也是影响叶轮本身性能的主要原因,叶轮表面的失效会导致叶轮工作效率降低,进而也影响泵的使用寿命。

2、由于叶轮的几何特征复杂,传统机械打磨叶轮的方式难以对一些复杂形貌的表面进行抛光,并且表面容易出现机械磨损;而水力抛光叶轮的方式,由于涡流水力打磨高速旋转时,涡流旋转速度过快,水粒流会在离心力作用下紧贴筒壁,筒壁出现中空区域,致使叶轮中心位置抛光精度降低,无法产生水粒流的有效循环流动,难以适应不同型号叶轮的高速、高质量加工要求。

技术实现思路

1、本发明针对现有技术的上述缺陷,提供一种自适应涡流式叶轮抛光设备。

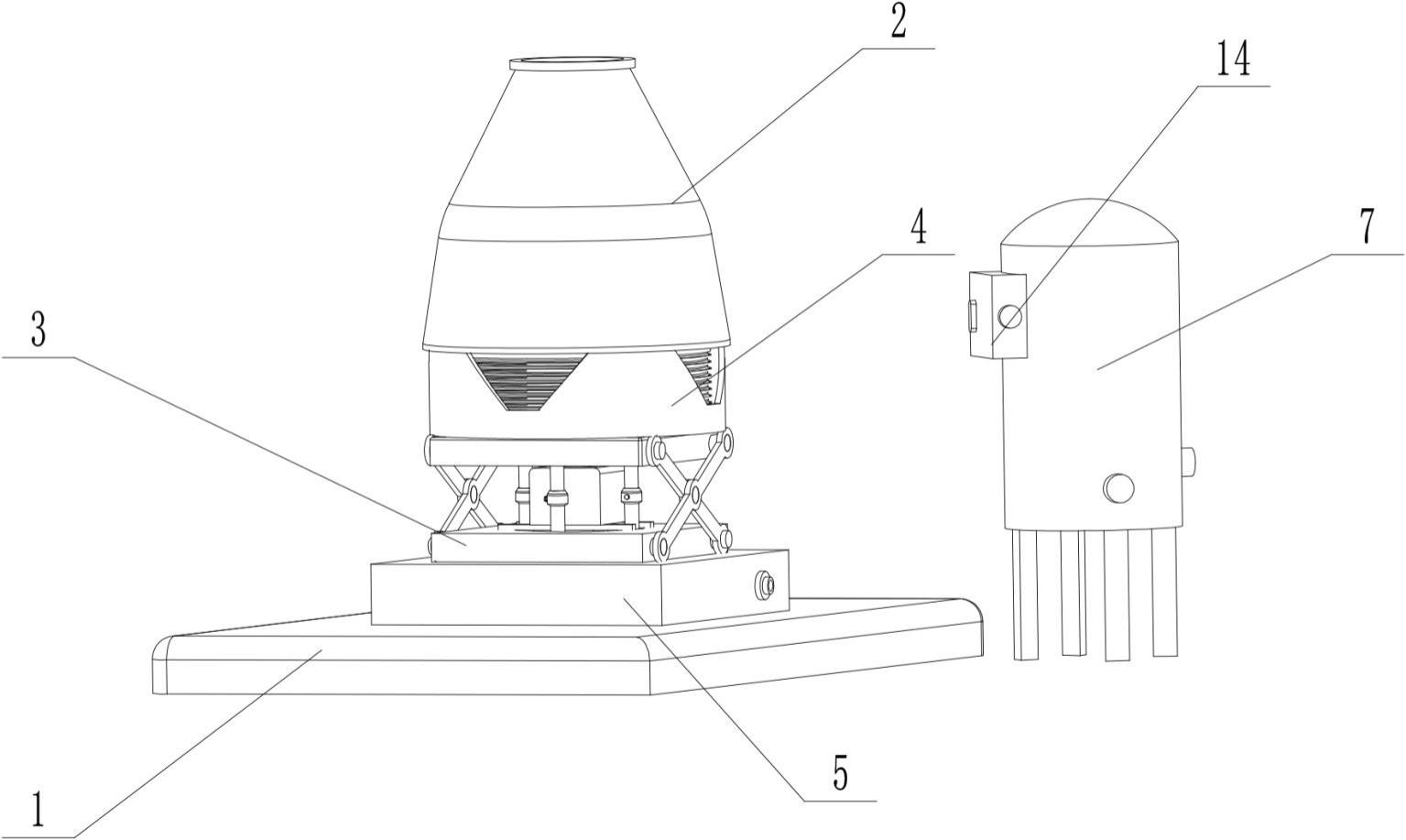

2、本发明解决上述技术问题的技术方案如下:一种自适应涡流式叶轮抛光设备,包括工作台、研磨桶、升降机构、驱动机构和混料器;所述升降机构设置在所述工作台上,所述研磨桶安装在所述升降机构的上方,所述升降机构用于驱动所述研磨桶升降;所述研磨桶内转动设有回转轴,所述回转轴上套设有轴套和轴套盖,所述回转轴与所述驱动机构传动连接,所述驱动机构在叶轮抛光过程中用于驱动回转轴转动;所述混料器的出料口与所述研磨桶相连通。

3、在上述技术方案的基础上,本发明还可以作出如下的改进:

4、进一步,所述研磨桶为包括桶体和安装在所述桶体上的锥形体。

5、采取上述进一步技术方案的有益效果是,研磨桶采用上窄下宽式的结构,可以阻碍水粒流沿着内筒壁上升的趋势,降低水粒流的环向速度,加快其从锥形体顶部重新回落到叶轮中心位置的时间,实现水粒流对叶轮内流道及其表面的循环打磨。

6、进一步,所述锥形体的内壁上设有减速带。

7、进一步,所述减速带为均布在所述锥形体内壁上的纵向波纹状凸起,所述凸起的高度从下至上逐渐增大。

8、进一步,所述桶体的直径大于所述锥形体的最大直径,所述桶体与所述锥形体之间的连接部为曲面过渡。

9、采取上述进一步技术方案的有益效果是,桶体与锥形体之间的连接部为曲面过渡,使连接部具有一定的渐变弧度;回转轴转动带动叶轮转动,从而带动磨料在光滑内壁区域进行高速抛光,随着转速增加,叶轮转动产生的离心力增大,部分水粒流在离心力作用下沿桶体内壁高速螺旋上升,当到达锥形体上端的减速带时,密集的纵向波纹凸起对水粒流产生减速作用,降低其径向速度,且波纹状凸起的高度从下至上逐渐增大,不仅能使水粒流在极短时间内降低速度,还能更好的使水粒流重新回落至叶轮中心;既可以实现叶轮的超高速抛光,又可以缩短水粒流从研磨桶顶部重新回落到叶轮中心位置的时间,产生水粒流的有效循环。

10、进一步,所述锥形体内设有旋转喷头,所述旋转喷头设在所述锥形体内的顶部,所述旋转喷头与所述混料器的出料口相连通。

11、进一步,所述旋转喷头设有多个。

12、进一步,所述升降机构包括升降台和设置在所述升降台上的顶拉件,所述顶拉件为环形,所述顶拉件的顶部设有与所述桶体的底部卡装配合的连接块。

13、进一步,所述升降台的底部安装位置传感器,监测升降台的移动距离。

14、进一步,所述桶体的底端开口,所述桶体的开口处安装有底板,所述底板通过支撑机构安装在所述工作台上,所述回转轴穿过所述底板与所述驱动机构连接。

15、进一步,所述底板与所述桶体之间设有密封圈。

16、进一步,所述桶体的下方还设有圆环形槽,所述圆环形槽的外侧环形面为波纹状,所述外侧环形面具有弹性,所述外侧环形面的顶部与所述桶体的底部连接,所述圆环形槽的内侧环形面的直径小于或者等于所述底板的直径,所述支撑机构穿过所述内侧环形面中间的通孔。

17、进一步,所述升降机构的下方设有磨料回收池,所述磨料回收池安装在所述工作台上,所述圆环形槽与所述磨料回收池通过管道相连通,所述磨料回收池与所述混料器通过管道相连通。

18、进一步,所述回转轴上设有圆盘。

19、采取上述进一步技术方案的有益效果是,叶轮安装在所述回转轴上时,叶轮的底面安装在所述圆盘上,为叶轮的安装提供支撑

20、进一步,所述混料器上设有位置传感器的反馈装置,所述混料器将如碳化钨、二氧化硅等磨料与研磨抛光液、水等均匀混合,通过所述旋转喷头将水粒流输送到所述研磨桶,所述反馈装置接收位置传感器的信号并实时调控混料器输送水粒流。

21、本发明的有益效果在于:本发明的自适应涡流式叶轮抛光设备在抛光过程中,在不改变工件尺寸精度、不伤害零件、不产生磕碰、不产生变形的情况下,能够形成叶轮的自适应涡流并实现水粒流的超高速循环,有效提高叶轮的抛光速度和质量,解决了对复杂曲面研磨抛光的技术难题。本发明还可以根据加工的需要控制回转轴的转速和混合水粒流的速度、供给量等,极大程度的提高研磨抛光的质量和效率。

技术特征:

1.一种自适应涡流式叶轮抛光设备,其特征在于,包括工作台(1)、研磨桶(2)、升降机构、驱动机构和混料器(7);所述升降机构设置在所述工作台(1)上,所述研磨桶(2)安装在所述升降机构的上方,所述升降机构用于驱动所述研磨桶(2)升降;所述研磨桶(2)内转动设有回转轴(9),所述回转轴(9)上套设有轴套和轴套盖(16),所述回转轴(9)与所述驱动机构传动连接,所述驱动机构在叶轮(18)抛光过程中用于驱动回转轴(9)转动;所述混料器(7)的出料口与所述研磨桶(2)相连通。

2.根据权利要求1所述的自适应涡流式叶轮抛光设备,其特征在于,所述研磨桶(2)为包括桶体(21)和安装在所述桶体(21)上的锥形体(22)。

3.根据权利要求2所述的自适应涡流式叶轮抛光设备,其特征在于,所述锥形体(22)的内壁上设有减速带(11)。

4.根据权利要求3所述的自适应涡流式叶轮抛光设备,其特征在于,所述减速带(11)为均布在所述锥形体(22)内壁上的纵向波纹状凸起,所述凸起的高度从下至上逐渐增大。

5.根据权利要求2所述的自适应涡流式叶轮抛光设备,其特征在于,所述锥形体(22)内设有旋转喷头(10),所述旋转喷头(10)与所述混料器(7)的出料口相连通。

6.根据权利要求2所述的自适应涡流式叶轮抛光设备,其特征在于,所述升降机构包括升降台(3)和设置在所述升降台(3)上的顶拉件(4),所述顶拉件(4)为环形,所述顶拉件(4)的顶部设有与所述桶体(21)的底部卡装配合的连接块。

7.根据权利要求6所述的自适应涡流式叶轮抛光设备,其特征在于,所述桶体(21)的底端开口,所述桶体(21)的开口处安装有底板(23),所述底板(23)通过支撑机构安装在所述工作台(1)上。

8.根据权利要求7所述的自适应涡流式叶轮抛光设备,其特征在于,所述桶体(21)的下方还设有圆环形槽(8),所述圆环形槽(8)的外侧环形面(81)为波纹状,所述外侧环形面(81)具有弹性,所述外侧环形面(81)的顶部与所述桶体(21)的底部连接,所述圆环形槽(8)的内侧环形面(82)的直径小于或者等于所述底板(23)的直径。

9.根据权利要求8所述的自适应涡流式叶轮抛光设备,其特征在于,所述升降机构的下方设有磨料回收池(5),所述磨料回收池(5)安装在所述工作台(1)上,所述圆环形槽(8)与所述磨料回收池(5)相连通,所述磨料回收池(5)与所述混料器(7)相连通。

10.根据权利要求9所述的自适应涡流式叶轮抛光设备,其特征在于,所述升降台(3)的底部安装位置传感器(13),所述混料器(7)上设有反馈装置(14),所述反馈装置(14)与所述位置传感器(13)信号连接;所述回转轴(9)上设有圆盘(17)。

技术总结

本发明属于表面工程技术和加工工具技术领域,具体涉及一种自适应涡流式叶轮抛光设备,包括工作台、研磨桶、升降机构、驱动机构和混料器;所述升降机构设置在所述工作台上,所述研磨桶安装在所述升降机构的上方,所述升降机构用于驱动所述研磨桶升降;所述研磨桶内转动设有回转轴,所述回转轴上套设有轴套和轴套盖,所述回转轴与所述驱动机构传动连接,所述驱动机构在叶轮抛光过程中用于驱动回转轴转动;所述混料器的出料口与所述研磨桶相连通。本发明在不改变工件尺寸精度、不伤害零件、不产生磕碰、不产生变形的情况下,形成叶轮的自适应涡流并实现水粒流的超高速循环,有效提高叶轮的抛光速度和质量,解决了对复杂曲面研磨抛光的技术难题。

技术研发人员:于涛,秦旭东,张召,许文超,刘先盛

受保护的技术使用者:烟台大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!