一种连铸连轧生产高洁净度翅片钢的生产工艺的制作方法

本发明涉及炼钢、轧钢领域,更为具体地,涉及一种连铸连轧生产高洁净度翅片钢的生产工艺。

背景技术:

1、翅片钢作为散热器、换热器等装置换热原件翅片管的原材料,需要具备良好的导热性和成型性,因此对碳、氧、硫等元素有苛刻的要求。此外,翅片管长期工作于高温烟气的恶劣工况下,高温高压且处于腐蚀性气氛,这要求翅片管用钢应具有很高的性能指标(防腐性能、耐磨性能、低接触热阻、高稳定性、防积灰能力)。

2、常规流程生产翅片钢的工艺为炼钢、连铸、热轧、加后工序的酸洗冷轧和退火工序组成,如《一种散热翅片用冷轧薄带钢板的生产方法》(cn201010588373.7)控制钢的化学成分c 0.01~0.06%;si≤0.02%;mn 0.10~0.50%;p≤0.025%;s≤0.025%;al 0.01~0.10%;其余为fe和微量杂质;轧坯加热后经粗轧、精轧、卷取、冷轧后退火,得到屈服强度≥240mpa,硬度达到hrb55~65,厚度公差为±0.01mm的冷轧带钢板材。但该工艺中铸坯较厚,冷却速度慢,枝晶偏析严重,在加热炉中保温温度高,时间长,氧化严重;同时拉速较低,生产效率低下。此外热轧采用单块轧制,头尾温度、板形和厚度波动大,导致后工序生产切头切尾多,成材率低且成品头尾性能不稳定,无法实现连铸连轧。

3、发明专利申请《一种表面质量优良的翅片钢及其csp生产工艺》(cn201710455371.2)将csp薄板坯连铸连轧进入引入翅片钢生产领域,其钢水成分为:c≤0.01%,mn:0.18~0.30%,si:0~0.02%,als≤0.005%,p:0~0.03%,s:0~0.01%,n:0.002~0.007%,其余为fe及不可避免的杂质。该工艺虽然通过控制成分,实现了翅片钢的薄板坯连铸连轧,但是存在该技术存在以下缺陷:(1)钢水洁净度问题:csp生产工艺未经过铁水预处理,钢水在精炼处理周期长,钢水纯净度差,此外csp拉速3.5-3.8m/min,而esp技术拉速可以达到5.0m/min-5.5m/min,高拉速工艺条件下生产薄规格翅片钢基料中大型夹杂物控制难度加大;(2)含氧钢水浇铸稳定差的问题。由于夹杂和浇铸的问题根源在于冶炼工序,所以该技术不得不在后续连轧过程中采用更大强度的破磷,且冷却方式复杂,生产成本高。

4、因此,亟需一种高洁净度、高稳定性的翅片钢esp连铸连轧生产工艺。

技术实现思路

1、本发明的技术任务是针对以上现有技术的不足,提供一种连铸连轧生产高洁净度翅片钢的生产工艺。

2、本发明解决其技术问题的技术方案是:一种连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:包括,

3、(1)铁水预处理脱硫;

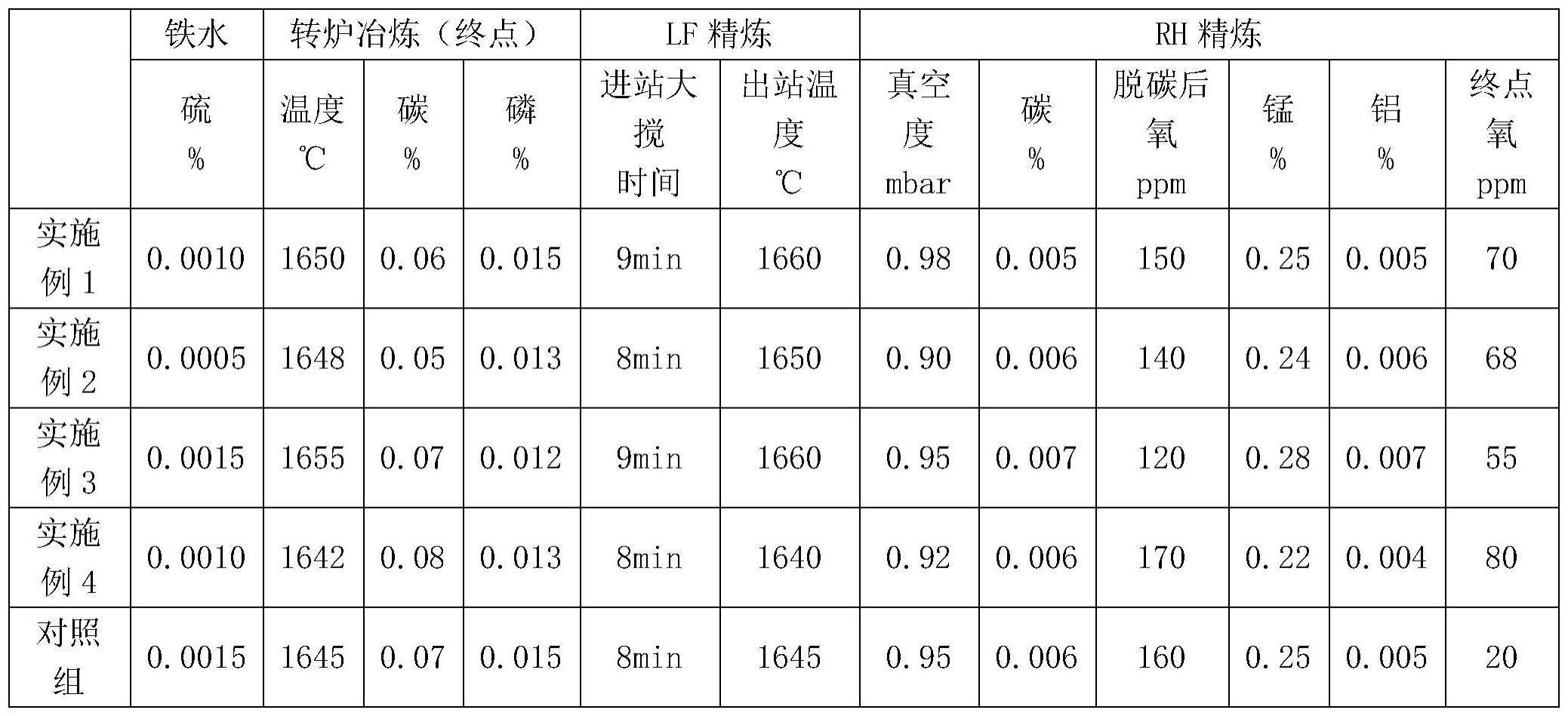

4、(2)转炉冶炼:控制终点温度≥1640℃,终点碳0.04%-0.08%,出钢过程不脱氧合金化;

5、(3)lf精炼:出站温度≥1640℃;

6、(4)rh精炼:脱碳结束后保证碳≤0.007%,保证钢水自由氧含量控制在100ppm-200ppm;先采用金属锰进行锰合金化,锰合金化后成分mn控制在0.2%-0.3%;锰合金化进行铝粒脱氧,成分铝控制在≤0.007%,终点氧控制在50-100ppm;

7、(5)连铸连轧:浇铸温度控制1560℃-1580℃,控制保护渣中的碳含量在1.0%-2.0%;高拉速浇铸成坯,拉速控制在5.0m/min-5.5m/min。

8、进一步的,上述翅片钢成分设计的质量百分比为:c≤0.010%,si≤0.025%,als≤0.007%,mn 0.2%-0.35%,p≤0.015%,s≤0.005%,n≤0.0045%,o0050%-0.0100%,其余为铁和不可避免的杂质。

9、进一步的,上述步骤(1)中,控制硫≤0.002%。

10、进一步的,上述步骤(2)中,终点磷≤0.015%。

11、进一步的,上述步骤(3)中,lf大搅时间≥8min。

12、进一步的,上述步骤(4)中,真空度≤1mbar。

13、进一步的,上述步骤(4)中,一次性加完铝粒。

14、进一步的,上述步骤(5)中,铸坯厚度为95mm。

15、进一步的,上述步骤(5)中,保护渣成分sio223%-26%,cao 33%-36%,mgo1.0%-2.0%,al2o35%-6%,fe2o31%-2%,mno21%-2%,na2o 8%-10%,k2o 0.1%-0.5%,f 8%-10%,li2o 1%-2%,c 1.0%-2.0%。

16、进一步的,上述步骤(5)中,感应加热炉设定1000℃-1150℃,终轧温度设定780℃-920℃,卷取温度600-650℃。

17、与现有技术相比较,本发明解决高拉速工艺条件下生产薄规格翅片钢基料中大型夹杂物控制难度大、生产效率低、成本高等问题,改善使得铸坯内部质量、夹杂物、中心偏析得到提升,客户使用出现夹杂导致的孔洞和开裂等质量缺陷大幅降低,满足客户的使用要求。

技术特征:

1.一种连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:包括,

2.根据权利要求1所述的连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:所述翅片钢成分设计的质量百分比为:c≤0.010%,si≤0.025%,als≤0.007%,mn 0.2%-0.35%,p≤0.015%,s≤0.005%,n≤0.0045%,o0050%-0.0100%,其余为铁和不可避免的杂质。

3.根据权利要求2所述的连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:所述步骤(1)中,控制硫≤0.002%。

4.根据权利要求2所述的连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:所述步骤(2)中,终点磷≤0.015%。

5.根据权利要求1所述的连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:所述步骤(3)中,lf大搅时间≥8min。

6.根据权利要求1所述的连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:所述步骤(4)中,真空度≤1mbar。

7.根据权利要求1所述的连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:所述步骤(4)中,一次性加完铝粒。

8.根据权利要求1所述的连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:所述步骤(5)中,铸坯厚度为95mm。

9.根据权利要求2所述的连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:所述步骤(5)中,保护渣成分sio223%-26%,cao 33%-36%,mgo1.0%-2.0%,al2o35%-6%,fe2o31%-2%,mno21%-2%,na2o 8%-10%,k2o 0.1%-0.5%,f 8%-10%,li2o 1%-2%,c 1.0%-2.0%。

10.根据权利要求2所述的连铸连轧生产高洁净度翅片钢的生产工艺,其特征在于:所述步骤(5)中,感应加热炉设定1000℃-1150℃,终轧温度设定780℃-920℃,卷取温度600-650℃。

技术总结

本发明公开了一种连铸连轧生产高洁净度翅片钢的生产工艺,属于炼钢轧钢领域,(1)铁水预处理脱硫;(2)转炉冶炼;(3)LF精炼;(4)RH精炼:脱碳结束后保证碳≤0.007%,保证钢水自由氧含量控制在100ppm‑200ppm;先采用金属锰进行锰合金化,锰合金化后成分Mn控制在0.2%‑0.3%;锰合金化进行铝粒脱氧,成分铝控制在≤0.007%,终点氧控制在50‑100ppm;(5)连铸连轧。与现有技术相比较具有洁净度高,可稳定生产的特点。

技术研发人员:邵华,陈统,魏代斌,王中辉,吴金钟,李亮,沈建国

受保护的技术使用者:日照钢铁控股集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!