一种铜钢双合金部件铸造型壳及其制备方法与流程

本发明属于熔模铸造,具体涉及一种铜钢双合金部件铸造型壳及其制备方法。

背景技术:

1、近年来,随着对工程材料综合性能的要求越来越高,采用单一金属材料制造的零部件越来越难以满足其全方位性能需求。加之贵金属资源逐渐稀缺,使得双金属材料逐渐得到工业推广和应用。双金属材料在保持各金属原有特性的基础上,整体性能得到显著提高,其制备工艺也越来越受到重视。

2、其中,以航空航天、国防军工、高端医疗、汽车等领域内用的铜钢双合金部件为例,现有技术通常采用压力铸造工艺生产,该工艺主要流程为将钢芯固定在金属模具型腔内,合模后通过压力将铜液注入该金属模具型腔内,使铜液包裹住钢芯后开始冷却凝固,从而形成双金属铸件。虽然压铸工艺生产效率高,但其在生产过程中存在以下问题:

3、一是为了保证产品的成型质量,压铸前需要将无氧铜加热至高温(1230℃),但较高的过热度对模具的材料提出了较高的要求。因此,通常采用镍基高温合金材料制作金属模具,除了材料价格昂贵外,加工难度也较普通模具钢高;

4、二是压铸模具需要装配在压铸机上进行生产作业,控制参数较多,且各参数对产品最终的冶金质量影响较大;

5、三是较高的过热度除了会降低模具使用寿命外,也会造成铜液在高温状态下吸收空气中的o和h,降低铜的导电率,从而降低组件最终的性能;

6、四是由于较高的过热度,加热铜的过程会增加能源消耗。

7、另外,现有技术为了有效避免铜液熔化过程中的吸o和h,以提高铜的导电率,从而保证最终铜钢双合金部件的性能,部分厂家采用真空重力铸造的方式生产,但该方式金属模具密封结构复杂,制造、安装、维护较困难,因而成本更高,且同时存在金属型模具透气性差(浇注时型腔无法有效排气,易造成充型不足),温度参数控制难度大,浇注后高温模具搬运、开模困难等,最终导致产品合格率低。

8、有鉴于此,特提出此发明。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种铜钢双合金部件铸造型壳及其制备方法,本发明根据待加工目标铜钢双合金部件的规格制作相应的陶瓷铸造型壳,该陶瓷铸造型壳为一次性铸型,浇注后无需立即开模,待铸型充分冷却后仅需敲碎、清除陶瓷铸造型壳即可获得相应的铸件,保证了产品的合格率;同时作为制备陶瓷铸造型壳的金属模具可重复利用,降低了生产成本。

2、本发明的目的是通过以下技术方案来解决的:

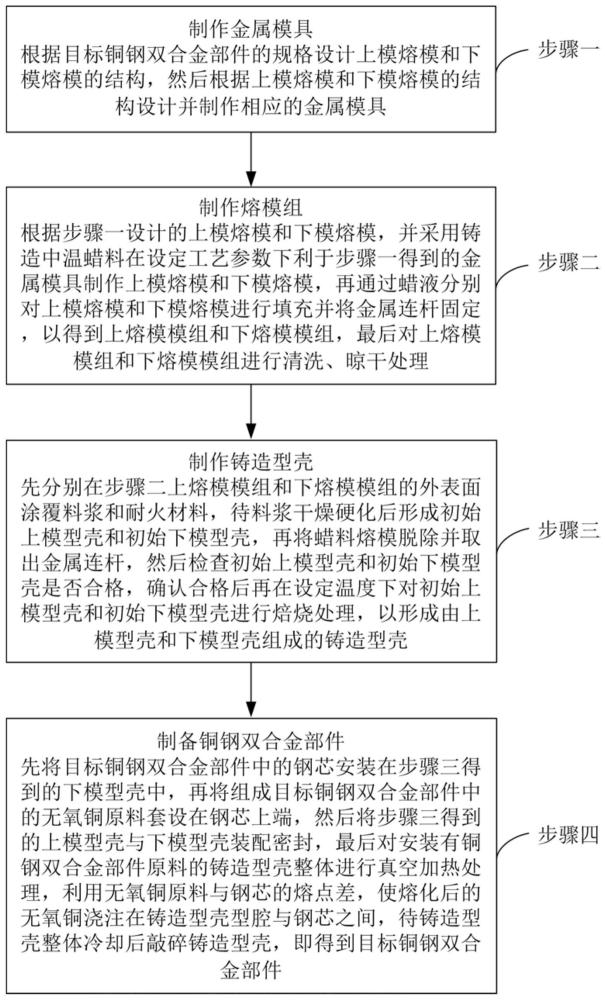

3、一方面,本发明提供一种铜钢双合金部件的制备方法,包括以下步骤:

4、步骤一、制作金属模具

5、根据目标铜钢双合金部件的规格设计上模熔模和下模熔模的结构,然后根据上熔模与下熔模的结构设计并制作相应的金属模具;

6、步骤二、制作熔模组

7、根据步骤一设计的上模熔模和下模熔模,并采用铸造中温蜡料在设定工艺参数下利于步骤一得到的金属模具制作上模熔模和下模熔模,再通过蜡液分别对上模熔模和下模熔模进行填充并将金属连杆固定,以得到上熔模模组和下熔模模组,最后对上熔模模组和下熔模模组进行清洗、晾干处理;

8、步骤三、制作铸造型壳

9、先分别在步骤二上熔模模组和下熔模模组的外表面涂覆陶瓷料浆和耐火材料,待陶瓷料浆干燥硬化后形成初始上模型壳和初始下模型壳,再将蜡料熔模脱除并取出金属连杆,然后检查初始上模型壳和初始下模型壳是否合格,确认合格后再在设定温度下对初始上模型壳和初始下模型壳进行焙烧处理,以形成由上模型壳和下模型壳组成的铸造型壳;

10、步骤四、制备铜钢双合金部件

11、先将目标铜钢双合金部件中的钢芯安装在步骤三得到的下模型壳中,再将组成目标铜钢双合金部件中的无氧铜原料套设在钢芯上端,然后将步骤三得到的上模型壳与下模型壳装配、密封,最后对安装有铜钢双合金部件原料的铸造型壳整体进行真空加热处理,利用无氧铜原料与钢芯的熔点差,使熔化后的无氧铜浇注在铸造型壳型腔与钢芯之间,待铸造型壳整体冷却后敲碎铸造型壳,即得到目标铜钢双合金部件。

12、进一步地,所述步骤二中采用162蜡料并在16t液压射蜡机上制作上模熔模和下模熔模。

13、进一步地,所述步骤二中制作上模熔模的工艺参数为:蜡缸温度58±5℃,冷却缸温度58±5℃,冷却时间30s~50s,射蜡压力5kg/cm2~15kg/cm2,射蜡流量20%,射蜡时间15s~25s,射嘴保压时间10s~20s;

14、下模熔模的工艺参数为:蜡缸温度58±5℃,冷却缸温度58±5℃,冷却时间40s~60s,射蜡压力10kg/cm2~18kg/cm2,射蜡流量20%,射蜡时间20s~30s,射嘴保压时间15s~25s。

15、进一步地,所述步骤二中蜡液在填充上模熔模和下模熔模并固定金属连杆时,蜡液的温度为110℃~130℃,且在填充蜡液前应使压制后的上模熔模和下模熔模充分冷却2h以上。

16、进一步地,所述步骤三中在制作铸造型壳时,涂覆下模熔模料浆和耐火材料的顺序依次为面层→过渡层→加固层→封严层;

17、其中,所述面层料浆成分为硅溶胶+锆英粉+渗透剂+消泡剂,耐火材料(撒砂)为80目~120目的锆英,干燥时间应大于8h,涂覆层数为2层,干燥间温度为19℃~23℃,干燥间湿度为50%~70%;

18、所述过渡层料浆成分为硅溶胶+上店粉,耐火材料(撒砂)为30目~60目的上店砂,干燥时间应大于6h,涂覆层数为1层,干燥间温度为19℃~23℃,干燥间湿度为50%~70%;

19、所述加固层料浆成分为硅溶胶+上店粉,耐火材料(撒砂)为30目~60目的上店砂,干燥时间应大于6h,涂覆层数为3层,干燥间温度为19℃~23℃,干燥间湿度为30%~60%;

20、所述封严层料浆成分为硅溶胶+上店粉,干燥时间应大于12h,涂覆层数为1层,干燥间温度为19℃~23℃,干燥间湿度为30%~60%。

21、进一步地,所述步骤三中蜡料熔模脱除时在高压蒸汽脱蜡釜内进行,具体如下:

22、初始上模型壳在脱除蜡料熔模时的参数为:蒸汽压力0.6mpa~0.8mpa,脱蜡温度165℃~175℃,脱蜡时间10min~20min;

23、初始下模型壳在脱除蜡料熔模时的参数为:蒸汽压力0.6mpa~0.8mpa,脱蜡温度165℃~175℃,脱蜡时间15min~25min。

24、进一步地,所述步骤三中对初始上模型壳和初始下模型壳进行焙烧前,应使脱蜡后的初始上模型壳和初始下模型壳自然干燥24h以上;

25、所述步骤三中对初始上模型壳和初始下模型壳进行焙烧时,温度设定为800℃~900℃,保温1h~2h后随炉冷却至100℃以下,取出冷却至室温即得到铸造型壳。

26、进一步地,所述步骤四在制备铜钢双合金部件前,先对上模型壳和下模型壳的型腔进行清洗,待清洗干净后将其自然干燥24h以上或在100℃~150℃炉膛烘干4h以上。

27、进一步地,所述上模型壳与下模型壳装配后、在分界线结合处采用耐火胶泥进行缝隙密封,密封后将铸造型壳自然干燥24h后,再进行真空加热,加热温度设定为1150℃~1180℃。

28、另一方面,本发明提供一种铜钢双合金部件铸造型壳,所述铸造型壳是基于上述制备方法中制备获得,所述铸造型壳包括相互配合的上模型壳和下模型壳,且所述上模型壳和下模型壳均为陶瓷型壳。

29、与现有技术相比,本发明具有以下有益效果:

30、本发明根据目标铜钢双合金部件的规格先制作相应的金属模具,然后在金属模具的基础上以铸造中温蜡料为原料制作蜡料熔模组,再以蜡料熔模组制作陶瓷铸造型壳,再将目标铜钢双合金部件中的钢芯和无氧铜原料安装在陶瓷铸造型壳内,再对已安装铜钢双合金部件原料的陶瓷铸造型壳进行密封,最后对铸造型壳整体进行真空加热,利用无氧铜原料与钢芯的熔点差,使熔化后的无氧铜浇注在铸造型壳型腔与钢芯之间,冷却后仅需将陶瓷铸造型壳敲碎,即可获得高质量的铜钢双合金铸件。相较于现有的压铸工艺,本发明具有以下几个优点:

31、一是本发明降低了对金属模具材质和加工难度的要求,本发明金属模具使用普通模具钢或锻造铝合金即可,因此相较于镍基高温合金模具便于加工,这是因为在本发明中金属模具仅用于制作熔模组,不直接与加热后的铜钢双合金部件原料接触;

32、二是本发明只需要控制无氧铜浇注时的真空度、温度和保温时间,因此降低了生产过程工艺控制难度;

33、三是本发明铸造型壳为陶瓷材质,故可与原料整体加热,因此不需要加热过高的温度,即仅需加热至1150℃~1180℃(不需要较高的过热度),节省了能耗和成本;

34、四是本发明配合真空浇注,降低无氧铜增o、h的几率,提高铜的导电率;

35、五是本发明陶瓷铸造型壳为一次性铸型,浇注后无需立即开模,待充分冷却后仅需敲碎、清除陶瓷的铸造型壳即可获得目标铜钢双合金部件,降低工人劳动强度,同时改善铸型透气性,提高铸造产品的合格率。

- 还没有人留言评论。精彩留言会获得点赞!