一种Q420qE桥梁钢板的生产方法与流程

本发明涉及一种q420qe桥梁钢板的生产方法。

背景技术:

1、q420qe钢板是国标中一种具有高强度、高韧性、抗震性能和焊接性能优良的高性能桥梁结构用钢,主要用于制造高速重载、大跨度、全焊接的钢结构桥梁,通常采用低碳、微合金化和tmcp工艺生产。

2、gb/t 714-2015规定了q420q的交货状态、化学成分及性能指标:以热机械轧制状态交货,碳≤0.11%,pcm≤0.22%,厚度≤50mm钢板的屈服强度≥420mpa、抗拉强度≥540mpa、延伸率≥19%,-40℃冲击吸收能量≥120j,推荐的屈强比≤0.85。

3、桥梁用结构钢板的强度、韧性、屈强比、抗震性能和焊接性能影响桥梁工程的安全性,在生产过程中通过调整化学成分、加热轧制工艺和acc冷却参数可以改善钢板最终组织性能。因此,需要结合各产线的工艺装备条件,合理设计化学成分和轧制工艺,并在生产过程中采取诸多的技术措施,以获得强度高、屈强比低、低温冲击韧性稳定、焊接性能良好等综合性能,是此类钢板生产工艺方法改进的主要方向。

4、公开报道的相关文献资料:

5、白星等人在《金属热处理》2019(8)发表的论文《低屈强比桥梁用钢 q420qe 的研究与开发》:分采用中低碳 +微合金、添加适量的cr-mo 成分和tmcp +中温回火处理,生产厚度18mmq420qe钢板。

6、孔雅在《轧钢》2018(6)发表的论文《q420qe厚规格钢板tmcp工艺开发及应用》:采用低c、高 mn、nb和ti复合添加的化学成分设计,同时添加微量的ni、cr,以及终轧温度790~820℃、开冷温度770~790℃、终冷温度560~590℃的tmcp工艺,生产40~60mm厚q420qe钢板。

7、张少凯在《河北冶金》2012(5)发表的论文《低温高冲击 q420qe 钢中厚板的研发》:采用c-mn-nb-ti成分,c含量0.12~0.14%,控制轧制+高温堆缓冷,生产16~40mm厚q420qe钢板。

技术实现思路

1、本发明的目的就是为了克服上述桥梁用结构钢板及其生产方法中的问题,提供了一种q420qe桥梁钢板的生产方法,特别适用于厚度30~56mmq420qe中厚板冶炼成分设计和轧钢生产工艺。该生产工艺生产成本低、质量稳定,钢板的屈强比低、低温韧性好、焊接性能优良,满足产品使用要求。

2、本发明为解决技术问题所采取的技术方案是:一种q420qe桥梁钢板的生产方法,

3、1)材料的成分包括:c 0.05~0.08%,si 0.20~0.30%,mn 1.35~1.45%,p≤0.015%,s≤0.004%,al 0.020~0.040%,cr 0.20~0.30%,v 0.030~0.040%,nb 0.045~0.055%,ti0.015~0.025 %,其余为铁和不可避免的杂质,均为质量百分比。材料的ceq≤0.39% 、pcm≤0.18%;

4、2)本发明的生产流程为:铁水预脱硫处理→120t转炉冶炼→lf精炼→rh精炼→板坯连铸→板坯加热→控制轧制→控制冷却→矫直→堆缓冷→探伤→精整→取样→标识→检验→入库;

5、具体工艺步骤和参数如下:

6、铁水经过kr预处理脱硫,使入转炉铁水[s]含量≤0.060%,铁水[p]含量≤0.140%,温度≥1250℃,铁水脱硫后扒出铁水罐顶渣;

7、120t顶底复吹转炉冶炼,全程吹氩,转炉终点[c]含量为0.04~0.08%,[p]含量≤0.015%,转炉出钢钢水温度控制在1600~1650℃,出钢过程依次加入低碳锰铁、金属锰、铝铁进行脱氧;

8、lf-rh精炼,钢水在lf精炼炉精炼,进行提温、调成分、脱硫、去除夹杂,使[s]含量≤0.004%;lf处理时间40~45min,lf处理结束时钢水喂入硅钙线进行脱氧处理;lf精炼处理结束钢水氮含量[n]≤0.0035%、[s]≤0.0040%,其它元素都符合熔炼成品钢水的控制要求。rh精炼炉进行成分微调、去除夹杂和真空脱气,真空度≤267pa,处理时间大于18min,使[h]含量≤1.8ppm,钛铁在rh加入;

9、钢水rh处理后在250*1800mm断面连铸机浇注为板坯,全程氩气保护浇注,中间包保护渣需干燥处理,中间包钢水目标温度1529℃,过热度控制在10~25℃,0.7m/min恒拉速浇注,最大连浇炉数不大于18炉。浇注过程中铸机采用扇形段电磁搅拌和铸坯轻压下工艺,铸坯下线后堆垛缓冷48小时以上;

10、连铸坯在四段连续式加热炉加热,在炉加热时间系数9.5~11min/cm,厚度250mm板坯加热时间大于240分钟,一加热段温度1050~1150℃,二加热段温度1240~1280℃,均热段温度1220~1260℃,板坯出炉温度1150~1200℃;

11、轧制过程采用粗轧和精轧两阶段控制轧制。粗轧阶段末三道次压下率大于15%,30~56mm钢板的中间坯厚度为成品厚度的2.2~2.4倍(70,125)mm,粗轧结束温度大于1000℃;中间坯在待温过程中采用水冷加速降温。精轧开轧温度不大于860℃,终轧温度为790~830℃,精轧成品道次压下率8~10%。精轧机前出成品,钢板精轧结束后30s左右开始进入acc冷却;

12、钢板轧后在acc控制冷却,acc开冷温度780~800℃;≥30~40mm规格的返红温度600~640℃,上集管水量95~105m3/h,下集管水量是上集管的1.5倍,辊道输送速度0.95~1.05m/s;≥40~56mm规格的返红温度550~600℃,上集管水量125~135m3/h,下集管水量是上集管的1.55倍(水比),辊道输送速度1.25~1.35m/s;钢板冷却速度7~12℃/s,acc水温18~24℃;

13、钢板在冷床上空冷至200~300℃后下线堆垛冷却24小时以上。

14、本发明原理为:

15、化学成分设计:采用低碳微合金复合强化成分和mn/c大于10,以改善钢板的低温冲击韧性;添加cr可以改善厚规格钢板的淬透性,添加nb成分可以充分在控轧控冷过程中细化晶粒并发挥析出强化作用,同时通过晶粒组织细化来改善钢板的低温韧性;控制p、s等有害元素可改善钢板的综合性能;ceq≤0.39%、pcm≤0.18%可有效改善钢板的焊接性能。

16、冶炼工艺:lf-rh精炼进行钢水温度控制,精确调控化学成分,充分脱硫和去除夹杂;控制rh真空度和处理时间可去除元素以减少氢致裂纹产生的钢板探伤不合;浇筑过程中采用低速恒拉速、电磁搅拌和铸坯轻压下工艺以控制板坯偏析;连铸坯下线堆垛48小时是为了进一步在400℃以上扩氢。

17、板坯加热工艺:本发明中nb的固溶温度为1154℃,微合金nb在钢温的达到这一温度并保持一定时间后才能完全固溶,据此采用较高的加热温度和较长的加热时间,从而发挥nb在控制轧制和控制冷却过程中的细化晶粒和析出强化的作用。

18、轧制工艺:粗轧阶段给予10~15%的道次压下量可以使变形充分渗透到板坯心部,使轧件全厚度发生奥氏体再结晶,钢板厚度方向的组织均匀,钢板的低温冲击均值提高;粗轧结束温度应高于奥氏体再结晶温度,精轧开轧温度应低于奥氏体再结晶温度,以避免钢板混晶,本发明的化学成分对应的奥氏体再结晶温度为995℃;中间坯采用水冷加速降温,可防止高温轧件在空冷过程中晶粒过分长大而影响组织性能,还可以缩短待温时间、提高轧制节奏;精轧在奥氏体未再结晶区轧制,2.2~2.4倍的累计变形可以使奥氏体晶粒充分变形,应从而在轧后及控制冷却过程中增加晶粒表面积和形核率,以细化晶粒提高强度和冲击韧性;精轧末道次采用8~10%的小压下率可以提高钢板的厚度均匀性和轧态板形质量,以利于提高acc冷却均匀性。

19、acc冷却工艺:精轧机前出成品,在进入acc快速冷却前经过25~30秒的空冷以均匀钢板轧态的温度和组织,即使钢板“弛豫”,以改善控制冷却的组织性能;钢板的组织决定性能,为发挥控制冷却效果,应保证钢板开冷温度大于ar3,并严格控制返红温度与冷却速度以获得钢板厚度方向的贝氏体组织含量,本发明钢板的ar3为783℃、贝氏体50%转变温度b50为608℃、贝氏体100%转变温度bf为548℃,30~56mm规格钢板采用圆棒拉伸试验,钢板在厚度1/4处取冲击试样,据此设定中轧温度、开冷温度和返红温度。

20、钢板堆缓冷:钢板在200~300℃堆垛缓冷是为了改善拉伸性能匹配性,并扩氢以提高探伤质量。

21、采用上述技术方案所产生的有益效果在于:本发明生产的钢板具有良好的综合性能,屈服强度、抗拉强度和低温冲击性能在符合gb/t714-2015的基础上有充足的富余量,生产成本低,钢板质量稳定。本发明可以获得综合性能良好的q420qe中厚板,解决厚度30~56mmq420qe钢板强度、屈强比、低温冲击韧性、焊接性能等问题。

22、实施方式

23、一种q420qe桥梁钢板的生产方法,

24、1)材料的成分包括:c 0.05~0.08%,si 0.20~0.30%,mn 1.35~1.45%,p≤0.015%,s≤0.004%,al 0.020~0.040%,cr 0.20~0.30%,v 0.030~0.040%,nb 0.045~0.055%,ti0.015~0.025 %,其余为铁和不可避免的杂质,均为质量百分比。材料的ceq≤0.39% 、pcm≤0.18%;

25、2)本发明的生产流程为:铁水预脱硫处理→120t转炉冶炼→lf精炼→rh精炼→板坯连铸→板坯加热→控制轧制→控制冷却→矫直→堆缓冷→探伤→精整→取样→标识→检验→入库;

26、具体工艺步骤和参数如下:

27、3)铁水经过kr预处理脱硫,使入转炉铁水[s]含量≤0.060%,铁水[p]含量≤0.140%,温度≥1250℃,铁水脱硫后扒出铁水罐顶渣;

28、4)120t顶底复吹转炉冶炼,全程吹氩,转炉终点[c]含量为0.04~0.08%,[p]含量≤0.015%,转炉出钢钢水温度控制在1600~1650℃,出钢过程依次加入低碳锰铁、金属锰、铝铁进行脱氧;

29、5)lf-rh精炼,钢水在lf精炼炉精炼,进行提温、调成分、脱硫、去除夹杂,使[s]含量≤0.004%;lf处理时间40~45min,lf处理结束时钢水喂入硅钙线进行脱氧处理;lf精炼处理结束钢水氮含量[n]≤0.0035%、[s]≤0.0040%,其它元素都符合熔炼成品钢水的控制要求。rh精炼炉进行成分微调、去除夹杂和真空脱气,真空度≤267pa,处理时间大于18min,使[h]含量≤1.8ppm,钛铁在rh加入;

30、6)钢水rh处理后在250*1800mm断面连铸机浇注为板坯,全程氩气保护浇注,中间包保护渣需干燥处理,中间包钢水目标温度1529℃,过热度控制在10~25℃,0.7m/min恒拉速浇注,最大连浇炉数不大于18炉。浇注过程中铸机采用扇形段电磁搅拌和铸坯轻压下工艺,铸坯下线后堆垛缓冷48小时以上;

31、连铸坯在四段连续式加热炉加热,在炉加热时间系数9.5~11min/cm,厚度250mm板坯加热时间大于240分钟,一加热段温度1050~1150℃,二加热段温度1240~1280℃,均热段温度1220~1260℃,板坯出炉温度1150~1200℃;

32、轧制过程采用粗轧和精轧两阶段控制轧制。粗轧阶段末三道次压下率大于15%,30~56mm钢板的中间坯厚度为成品厚度的2.2~2.4倍(70,125)mm,粗轧结束温度大于1000℃;中间坯在待温过程中采用水冷加速降温。精轧开轧温度不大于860℃,终轧温度为790~830℃,精轧成品道次压下率8~10%。精轧机前出成品,钢板精轧结束后30s左右开始进入acc冷却;

33、钢板轧后在acc控制冷却,acc开冷温度780~800℃;≥30~40mm规格的返红温度600~640℃,上集管水量95~105m3/h,下集管水量是上集管的1.5倍,辊道输送速度0.95~1.05m/s;≥40~56mm规格的返红温度550~600℃,上集管水量125~135m3/h,下集管水量是上集管的1.55倍(水比),辊道输送速度1.25~1.35m/s;钢板冷却速度7~12℃/s,acc水温18~24℃;

34、钢板在冷床上空冷至200~300℃后下线堆垛冷却24小时以上。

35、实施例

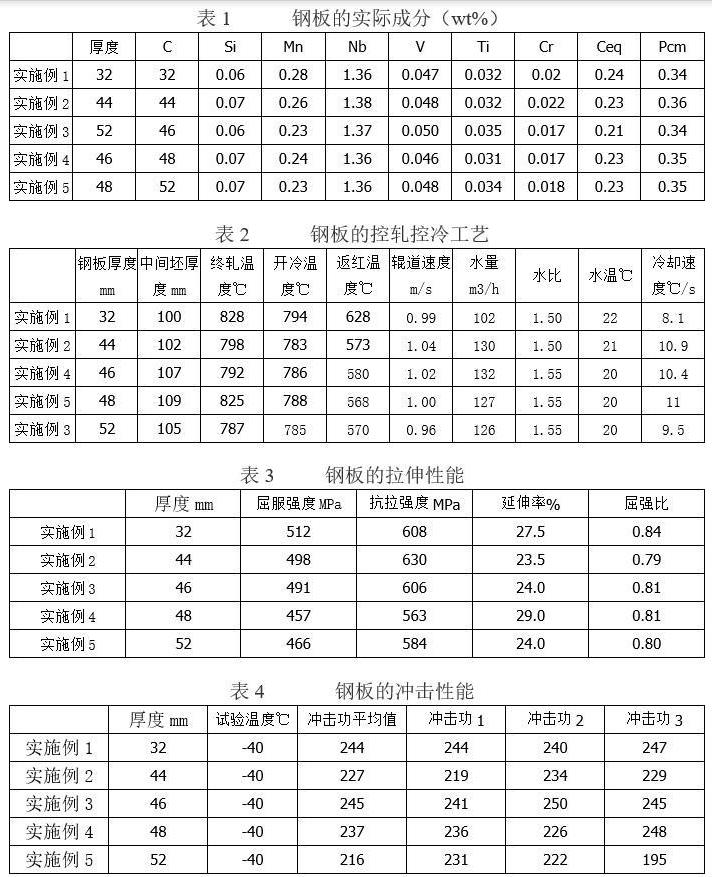

36、按照本发明所提供的成分设计和生产工艺,在新疆八一钢铁股份有限公司所属产线实施,在“120t转炉炼钢产线”完成板坯冶炼,在“4200/3500mm中厚板产线”完成钢板轧制,适应于生产厚度30~56mmq420qe钢板。钢板的生产方法所采用的工艺,实际成分见表1,控制轧制和控制冷却的工艺参数见表2,钢板的拉伸性能见表3,钢板的冲击性能见表4。钢板的屈服强度、抗拉强度和低温冲击性能符合gb/t714-2015,有充足的富余量,-40℃冲击大于200j,屈强比小于0.85。

37、;

38、本发明为相近钢板的成分设计和生产工艺改进提供了数据支撑和参考,明显提高了企业的经济效益和社会效益。适用于国内外q420qe钢板生产制造。

- 还没有人留言评论。精彩留言会获得点赞!