一种利用高温转炉煤气预热废钢的方法

本发明炼钢以及余热回收,具体涉及一种利用高温转炉煤气预热废钢的方法。

背景技术:

1、转炉是以废钢、铁水等作为原料,石灰、白云石等作为辅料,氧气、氮气、氩气等作为能源介质,而完成脱碳、脱磷、升温等工艺目标的冶金反应器。在转炉冶炼时,会产生大量转炉煤气,转炉煤气中co的含量大于80%,热值很高,经降温、除尘后可作为燃气使用。常规的转炉煤气净化除尘工艺(如干法、半干法、湿法工艺等)均通过直接喷淋冷却水将转炉煤气降温至200℃以下再进行除尘,在此过程中转炉煤气的大量显热(约占转炉工序总能量输出的7%)被白白浪费。

2、转炉煤气的初始温度高达1500℃,属于高品位热源,理论上适于通过换热生产蒸汽用于发电。但由于转炉冶炼不是完全连续的工序,因此转炉煤气为间歇性产生,煤气生成量不连续稳定,会导致余热锅炉的蒸汽生成量发生剧烈波动,从而影响发电机的正常运行。与此同时,转炉煤气含尘量极高,常规的旋风除尘器在高温时除尘效率受限,煤气中的粉尘会导致换热器严重积灰、降低换热效率,因此目前尚无成熟的转炉煤气余热回收工艺。

3、使用废钢可减少铁矿石的开采、节约原煤,并减少co2和大量废水、废气、固体废物的排放。我国的钢铁生产以高炉-转炉的长流程炼钢为主,拥有大量的转炉产能。虽然废钢是转炉冶炼的原料,但作为自热式冶金反应器,如果废钢添加过多,会导致出钢温度无法达标,因此转炉在常规冶炼工艺下消耗废钢的能力有限。如果可以将废钢预热后再加入转炉,增加转炉的能量输入,在一定程度上克服出钢温度无法达标的技术问题,可以提高转炉冶炼的废钢比、消纳更多的废钢,同时还能缩短冶炼周期,降低co2排放的同时增加钢铁企业的钢产量和经济效益。

4、如果将高温的转炉煤气直接用于废钢预热,转炉煤气的显热得到了充分的利用,转炉废钢比提升,同时降低了转炉煤气净化系统的负荷和水耗。但高温转炉煤气温度高、含尘量大,常规引风机在此条件下无法使用,需要新的技术方案来实现这一过程。

5、中国发明专利公开文本cn108398030a公开了一种废钢预热系统,通过在进入转炉之前在窑炉中对废钢进行预热,解决了废钢不能直接再窑炉内预热的问题,但是该技术也需要对预热后的废钢进行转运,从而会导致温度损失,同时该技术也完全没有关注转炉煤气的合理利用。

技术实现思路

1、为了解决上述技术问题,本发明针对转炉煤气含尘高、余热回收困难的现状,使用高温的转炉煤气直接燃烧加热废钢,在利用转炉煤气显热的同时提高了转炉的废钢比,获得更好的经济效益和环境效益。

2、具体通过如下技术方案实现:

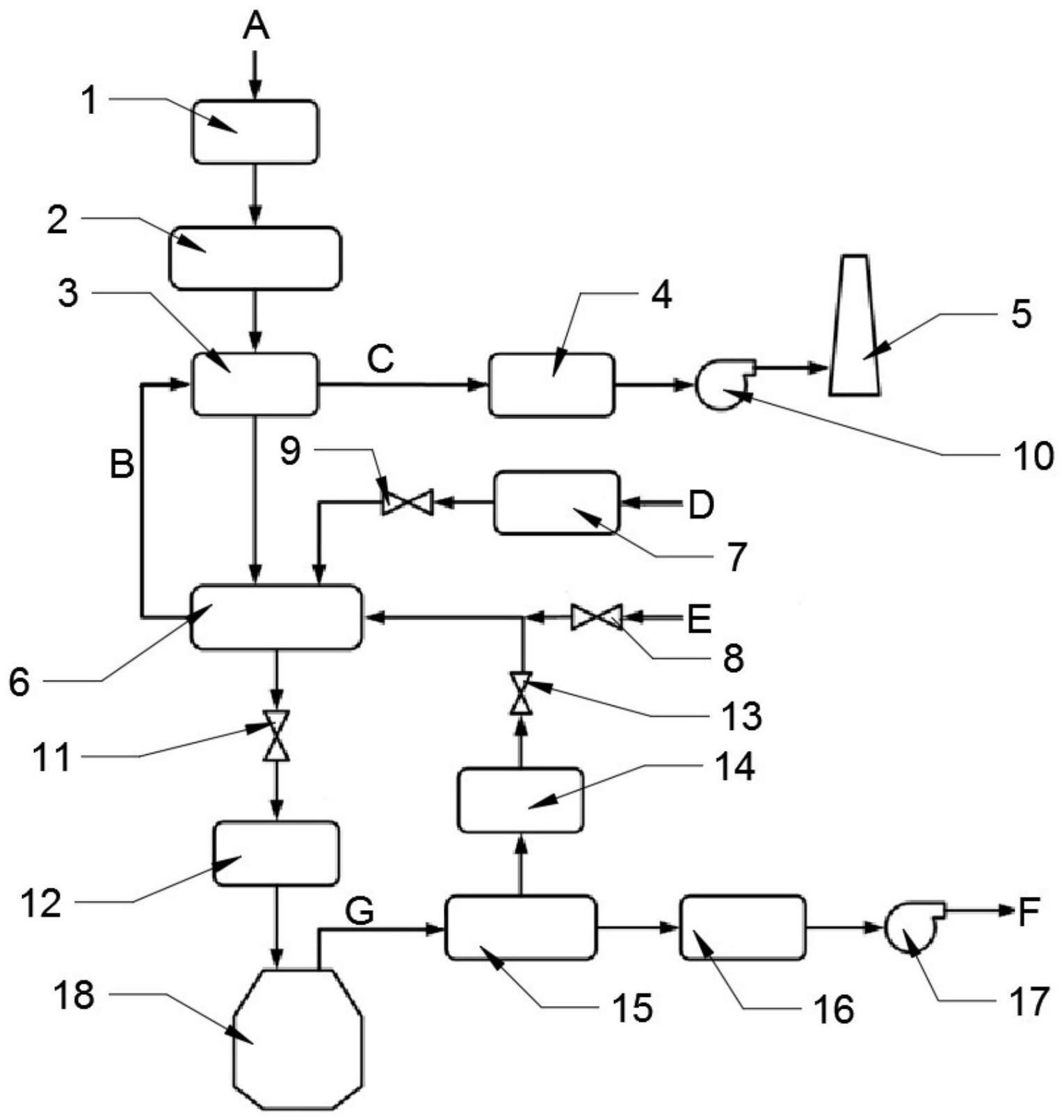

3、一种利用高温转炉煤气预热废钢的方法,使用转炉煤气预热废钢装置进行,所述转炉煤气预热废钢装置包括废钢加热炉、废钢料仓、废钢槽、空气烟气换热器、空气压缩机、重力沉降装置、煤气过滤装置、煤气除尘装置以及低温烟气净化装置。

4、所述废钢加热炉的内顶部设置有烧嘴,在废钢加热炉的顶部开设有废钢加入口,在废钢加热炉的底部开设有废钢排出口,废钢加热炉上设置有卸料阀,在废钢加热炉上开设有高温烟气排出口;所述废钢料仓设置于废钢加热炉的上方,在废钢料仓的底端设置有可开闭的冷废钢出料口,在废钢料仓上设置有装料阀,废钢料仓用于暂存冷态废钢,并能够通过装料阀的开启控制冷态废钢通过冷废钢出料口和废钢加入口排入到废钢加热炉内。

5、所述烧嘴包括烧嘴的空气入口和烧嘴的煤气入口。

6、所述空气烟气换热器内包括高温烟气流动区域和空气流动区域,通过两个区域间隔的壁进行热量交换,所述空气流动区域设置有冷空气入口和热空气出口,所述高温烟气流动区域设置有高温烟气入口和低温烟气出口,所述热空气出口与废钢加热炉的所述烧嘴的空气入口相连通;所述空气压缩机通过将空气进行压缩后,通过压缩空气排出口排出,所述压缩空气排出口与所述冷空气入口相连通。

7、所述低温烟气净化装置的入口端通过管道与换热器的低温烟气出口连通,所述低温烟气净化装置用于对换热后的低温烟气进行净化处理。

8、所述重力沉降装置包括有转炉煤气入口、第一沉降煤气出口和第二沉降煤气出口,转炉煤气入口通过管道与转炉的煤气排出口连通,所述重力沉降装置用于将进入到内部的煤气中的大颗粒粉尘在重力作用下实现沉降而沉降后的煤气通过第一沉降煤气出口和/或第二沉降煤气出口排出;煤气过滤装置设置有过滤煤气入口和过滤煤气出口,过滤煤气入口通过管道与第一沉降煤气出口连通,过滤煤气出口通过管道与一个三通管道的第一入口连通,所述三通管道的第二入口与外部设置的净煤气连通,所述三通管道的出口通过管道与废钢加热炉的所述烧嘴的煤气入口相连通;所述过滤煤气出口与三通管道的第一入口之间的管道上设置有第一截止阀,在三通管道的第二入口上设置有第二截止阀。

9、所述煤气除尘装置的入口端通过管道与重力重力沉降装置的第二沉降煤气出口相连通,所述煤气除尘装置用于将重力沉降装置排出的初期煤气进行除尘后排入到煤气管网内进行后续处理。

10、所述废钢槽能够通过所述卸料阀的开启,控制加热后的废钢通过废钢排出口排入到废钢槽内,然后通过移动和/或转动废钢槽将加热后的废钢排入到转炉中。

11、包括如下步骤:

12、(1)将冷态废钢装入到废钢料仓内进行暂存,开启装料阀,将冷态废钢加入到废钢加热炉内,当达到废钢加热炉的废钢阈值后,关闭装料阀。

13、(2)转炉开始吹炼,生成的转炉煤气首先通过重力沉降装置的转炉煤气入口排入到重力沉降装置内进行重力沉降,重力沉降后的转炉煤气通过第二沉降煤气出口排入到煤气除尘装置中进行除尘后排入到煤气管网内进行后续处理,并同时监测转炉煤气中一氧化碳的浓度,当一氧化碳度上升至设定的一氧化碳浓度阈值后,开启空气压缩机并开启第一截止阀,同时关闭第二沉降煤气出口,沉降后的转炉煤气通过第一沉降煤气出口排入到煤气过滤装置,然后通过三通管道以及烧嘴的煤气入口排入到烧嘴内;通过空气压缩机得到的压缩空气经过空气烟气换热器换热后,通过热空气出口排入到烧嘴的空气入口,高温转炉煤气与压缩空气在烧嘴内混合并燃烧,对废钢加热炉内的冷态废钢进行加热,燃烧后产生的高温烟气从废钢加热炉的高温烟气排出口排入到空气烟气换热器内,与压缩空气进行换热后,实现对压缩空气升温而得到低温烟气,低温烟气通过空气烟气换热器的低温烟气出口排入到低温烟气净化装置进行净化处理后进行排放。

14、(3)步骤(2)对冷态废钢进行加热的同时对废钢温度进行监测,当废钢加热到预热阈值后,关闭空气压缩机并关闭第一截止阀,加热后的废钢暂存于废钢加热炉中,待转炉冶炼结束后,打开卸料阀,将加热后的废钢排入到废钢槽内,废钢槽再将废钢转运到转炉内,进行新周期的转炉冶炼。

15、作为优选,在废钢料仓的底座上设置有称重传感器,所述称重传感器用于准确计量装入到废钢加热炉中废钢的质量。

16、作为优选,所述废钢加热炉为立式炉,所述烧嘴的火焰朝下设置(以防止废钢装料掉落时造成烧嘴损坏);所述废钢加热炉底部的直径或等效直径小于废钢加热炉中部的直径或等效直径(方便卸料阀卸料)。

17、作为优选,在空气压缩机前端还设置有空气过滤器,所述空气过滤器用于对外部空气进行过滤后排入到空气压缩机内。

18、作为优选,所述废钢阈值为转炉公称容积的18~30wt.%;所述一氧化碳浓度阈值为58~65v.%,所述预热阈值为600~900℃(废钢加热温度过低的话节能效果不显著,废钢温度超过900℃则会使废钢烧损加剧)。

19、作为优选,步骤(2)中,每个周期内空气压缩机从开启至关闭的时间长度与转炉煤气的回收周期一致,为9~13min。

20、作为优选,在转炉与重力沉降装置之间设置有转炉煤气成分检测器,所述空气压缩机、第一截止阀与转炉煤气成分检测器连锁设置;当转炉煤气成分检测器检测一氧化碳含量达到设定的一氧化碳浓度阈值后,同时开启空气压缩机和第一截止阀;当检测到一氧化碳含量低于设定的一氧化碳浓度阈值且同时废钢的加热温度低于预热阈值时,关闭第一截止阀,开启第二截止阀,将净煤气排入到烧嘴的煤气入口。

21、作为优选,所述烧嘴为自吸式烧嘴,且所述自吸式烧嘴的椎体设置为能够自动调节,通过调节锥体位置而改变空燃比(以适应转炉煤气co含量在吹炼周期内的波动,保障燃烧的效率);且所述烧嘴的空气入口设置于椎体顶端,而烧嘴的煤气入口设置于椎体的侧部。

22、作为优选,所述煤气过滤装置通过设置的过滤网对煤气进行颗粒物过滤,所述过滤网为不锈钢丝网(由于转炉尘的主要成分为金属氧化物,与金属表面的结合能很弱,黏附的粉尘极易通过振打、反吹的方式从过滤器表面脱除,可有效避免过滤器的堵塞);所述空气烟气换热器用于分隔高温烟气流动区域和空气流动区域的壁为不锈钢或陶瓷材质的大孔道、低阻力的板式或管式的壁。

23、作为优选,步骤(2)中的所述低温烟气的温度为150℃~200℃,低温烟气净化装置包含布袋除尘器和scr脱硝装置等(先经过布袋除尘器除去烟气中的粉尘,若烟气中nox浓度较高则还需经过scr脱硝处理后方可排放)。

24、本发明的技术效果在于:

25、(1)本发明通过设置特定结构的废钢加热炉以及与其配套的高温煤气处理相关装置以及空气烟气换热装置等装置的详细设置,使得直接利用高温的转炉煤气用于废钢预热,同时将进一步产生的热量通过换热装置保留在系统中,转炉煤气的显热完全进入加热炉中用于加热废钢,有效的节约了燃料,避免了热量的浪费。通过本发明具体结构和工艺的设置,使得转炉产生的高温转炉煤气实现就地使用,长距离输送带来的保温管道投资高、热量损失大的弊端得以避免,同时安全性也得到了大大的提升。

26、(2)本发明设置具体结构的烧嘴(将常规煤气入口位置与空气入口位置互换)配合空气压缩机的使用,在使用重力沉降和过滤器进行粗略除尘的基础上,通过自吸式喷嘴的压缩空气的动能作为动力源抽吸高温、高含尘转炉煤气,从而使得燃气通路不设置动力设备,这样的设置最大程度的避免了粉尘的影响,实现了含尘高温燃气的高效直接利用。

27、(3)本发明通过具体设置,使得废钢加热周期与转炉煤气的发生周期相匹配,本炉次的转炉煤气加热的废钢通过短暂暂存后可以直接用于下一炉次的生产,从而避免了热废钢长时间保温和远距离运输而造成的热量损失。

- 还没有人留言评论。精彩留言会获得点赞!