一种中间包内衬的浇注成型模具及方法与流程

本发明涉及炼钢连铸生产设备,具体是涉及一种中间包内衬的浇注成型模具及方法。

背景技术:

1、中间包是炼钢连铸生产过程中用到的一个耐火材料容器,首先接收从钢包浇下来的钢水,然后再由中间包分配到各个结晶器中。中间包是炼钢生产流程的中间环节,而且是由间歇操作转向连续操作的衔接点,中间包作为冶金反应器是提高钢产量和质量的重要环节,无论对于连铸操作的顺利进行,还是对于保证钢液品质方面中间包的作用是不可忽视的。

2、中间包的作用主要有以下几点:(1)分流作用、(2)连浇作用、(3)减压作用、(4)保护作用、(5)清除杂质作用,因此中间包是提高连铸生产安全稳定运行的关键环节。

3、中间包工作层是中间包耐火材料的最重要组成部分,直接接触钢水,使用环境非常苛刻。工作层目前主要有两种形式,一种是涂抹料;一种是干式料。其中涂抹料施工方式为涂抹或者喷涂两种方式。但是涂抹或者喷涂施工存在以下不足:

4、1、施工速度慢,涂抹料施工必须趁热施工,且必须要一层一层进行人工涂抹,如果施工温度低于工艺要求的70-80℃,就会要求对中间包进行烘烤加热,而影响正常涂抹施工,一般涂抹三层,每层间隔时间为20分钟左右,施工周期比较长,总施工工期一般为2小时左右,并且对于涂抹质量的影响因素比较多,如果操作不好容易造成塌包等事故。

5、2、涂抹料含水量大,给养护和烘烤带来一定的难度,如果养护和烘烤不规范,容易造成涂抹料爆裂或者塌包事故。

6、3、由于涂抹料需要人工涂抹施工,因此不可避免的需要加强涂抹料的涂抹性能,而涂抹性能提高需要加入一些耐火性能比较差的添加剂,如粘土、膨润土等,这些材料的引入虽然提高了涂抹料的施工性能,但是另一方面由于这些材料中的钾、钠含量比较多,容易造成涂抹料高温使用后产生液相烧结,造成涂抹料包用后不好翻包等问题。

7、4、人工涂抹施工的中间包施工质量不好控制,由于采用人工涂抹的方式进行施工,工作衬的厚薄不均,致密度差别也较大,只能依靠工人的施工经验自行控制,容易造成厚度薄、密度小的地方侵蚀快;并且人工涂抹时一些涂抹料撒漏,如果清理不干净容易造成撒漏的涂抹料进入钢水中,给钢水质量控制带来隐患。

技术实现思路

1、本发明的目的是提供一种中间包内衬的浇注成型模具及方法,以解决上述现有技术存在的问题,能够提高施工效率和施工质量。

2、为实现上述目的,本发明提供了如下方案:

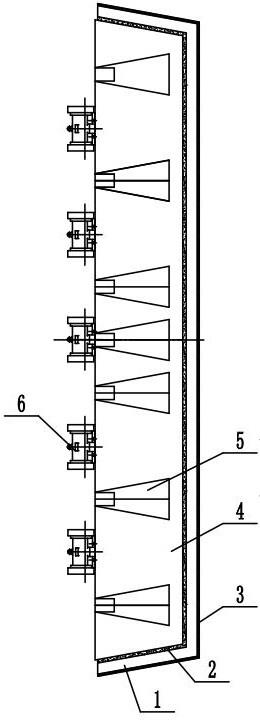

3、本发明提供了一种中间包内衬的浇注成型模具,包括模具本体、多个振动电机和多个火箱,所述模具本体用于放入中间包内,且所述模具本体的外壁与所述中间包的内壁之间形成浇注腔,所述浇注腔中用于浇注涂抹料,所述振动电机安装于所述模具本体上,并用于带动所述模具本体振动,所述火箱位于所述模具本体内,且所述火箱上设有煤气火嘴,所述煤气火嘴用于对所述模具本体加热。

4、优选的,所述振动电机安装于所述模具本体的上端。

5、优选的,所述煤气火嘴朝向所述模具本体的内壁设置。

6、优选的,所述模具本体上与所述中间包相对的位置设有多个排气孔。

7、优选的,所述模具本体的外壁上设有脱模层。

8、优选的,所述模具本体为钢板制成。

9、本发明还提供一种中间包内衬的浇注成型方法,使用上述技术方案中任一项所述的中间包内衬的浇注成型模具,包括以下步骤:

10、s1,制作所述中间包内衬的浇注成型模具,采用钢板制作所述模具本体,在所述模具本体上安装所述振动电机和所述火箱,并在所述模具本体的外壁上涂抹脱模剂;

11、s2,将所述中间包内衬的浇注成型模具吊入中间包内并调整位置后固定,将搅拌好的涂抹料倒入所述浇注腔内,并开启所述振动电机;

12、s3,连接煤气管道和空气管道,并对所述模具本体逐步加温,使振动密实后的涂抹料逐步失水,并且由于涂抹料的失水收缩使得所述模具本体与涂抹料之间产生间隙;

13、s4,吊出所述中间包内衬的浇注成型模具。

14、优选的,s3中,加热温度为50℃-90℃。

15、本发明相对于现有技术取得了以下技术效果:

16、本发明提供的中间包内衬的浇注成型模具及方法,模具本体用于放入中间包内,且模具本体的外壁与中间包的内壁之间形成浇注腔,浇注腔中用于浇注涂抹料,涂抹料形成中间包的工作层,振动电机安装于模具本体上,并用于带动模具本体振动,以随着模具本体的振动,实现浇注腔内涂抹料的振动,由于涂抹料具有一定的触变性能,因此随着模具本体的振动,涂抹料产生流动性能,自动填充到模具本体与中间包内衬的永久层之间的浇注腔内,提高施工效率,同时,由于采用模具本体并形成浇注腔,能够保证涂抹料的施工厚度保持一致,表面质量得到较大改善,可以减少由于施工质量差,造成的涂抹料杂质进入钢水对钢水成分的影响;火箱位于模具本体内,且火箱上设有煤气火嘴,煤气火嘴用于对模具本体加热,加热使涂抹料中的水分蒸发,使其逐步硬化并产生一定的收缩,便于脱模,同时,由于采用浇注成型,减少涂抹料的施工加水量,提高涂抹料的致密度,由于减少了水分的含量,因此,这种浇注成型的工作层体密较高,抗侵蚀性能较好。由于杜绝了人为施工的影响,施工的均一性较好,抗侵蚀性能优异。

技术特征:

1.一种中间包内衬的浇注成型模具,其特征在于:包括模具本体、多个振动电机和多个火箱,所述模具本体用于放入中间包内,且所述模具本体的外壁与所述中间包的内壁之间形成浇注腔,所述浇注腔中用于浇注涂抹料,所述振动电机安装于所述模具本体上,并用于带动所述模具本体振动,所述火箱位于所述模具本体内,且所述火箱上设有煤气火嘴,所述煤气火嘴用于对所述模具本体加热。

2.根据权利要求1所述的中间包内衬的浇注成型模具,其特征在于:所述振动电机安装于所述模具本体的上端。

3.根据权利要求1所述的中间包内衬的浇注成型模具,其特征在于:所述煤气火嘴朝向所述模具本体的内壁设置。

4.根据权利要求1所述的中间包内衬的浇注成型模具,其特征在于:所述模具本体上与所述中间包相对的位置设有多个排气孔。

5.根据权利要求1所述的中间包内衬的浇注成型模具,其特征在于:所述模具本体的外壁上设有脱模层。

6.根据权利要求1所述的中间包内衬的浇注成型模具,其特征在于:所述模具本体为钢板制成。

7.一种中间包内衬的浇注成型方法,其特征在于:使用权利要求1-6中任一项所述的中间包内衬的浇注成型模具,包括以下步骤:

8.根据权利要求7所述的中间包内衬的浇注成型方法,其特征在于:s3中,加热温度为50℃-90℃。

技术总结

本发明公开了一种中间包内衬的浇注成型模具及方法,涉及炼钢连铸生产设备技术领域,主要解决现有的中间包内衬施工效率低、施工质量差的技术问题,包括模具本体、多个振动电机和多个火箱,模具本体用于放入中间包内,且模具本体的外壁与中间包的内壁之间形成浇注腔,浇注腔中用于浇注涂抹料,振动电机安装于模具本体上,并用于带动模具本体振动,火箱位于模具本体内,且火箱上设有煤气火嘴,煤气火嘴用于对模具本体加热。本发明通过振动使涂抹料产生流动性能并填充到浇注腔内,提高了施工效率,且保证涂抹料的施工厚度保持一致,提高施工质量,并且,通过加热使涂抹料中的水分蒸发,使其逐步硬化并产生一定的收缩,便于脱模。

技术研发人员:周刚德,王炎平,王佳

受保护的技术使用者:山东国茂冶金材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!