一种无界面产物SiC-CNTs双相增强铝基复合材料的制备方法与流程

本发明涉及一种铝基复合材料的制备方法。

背景技术:

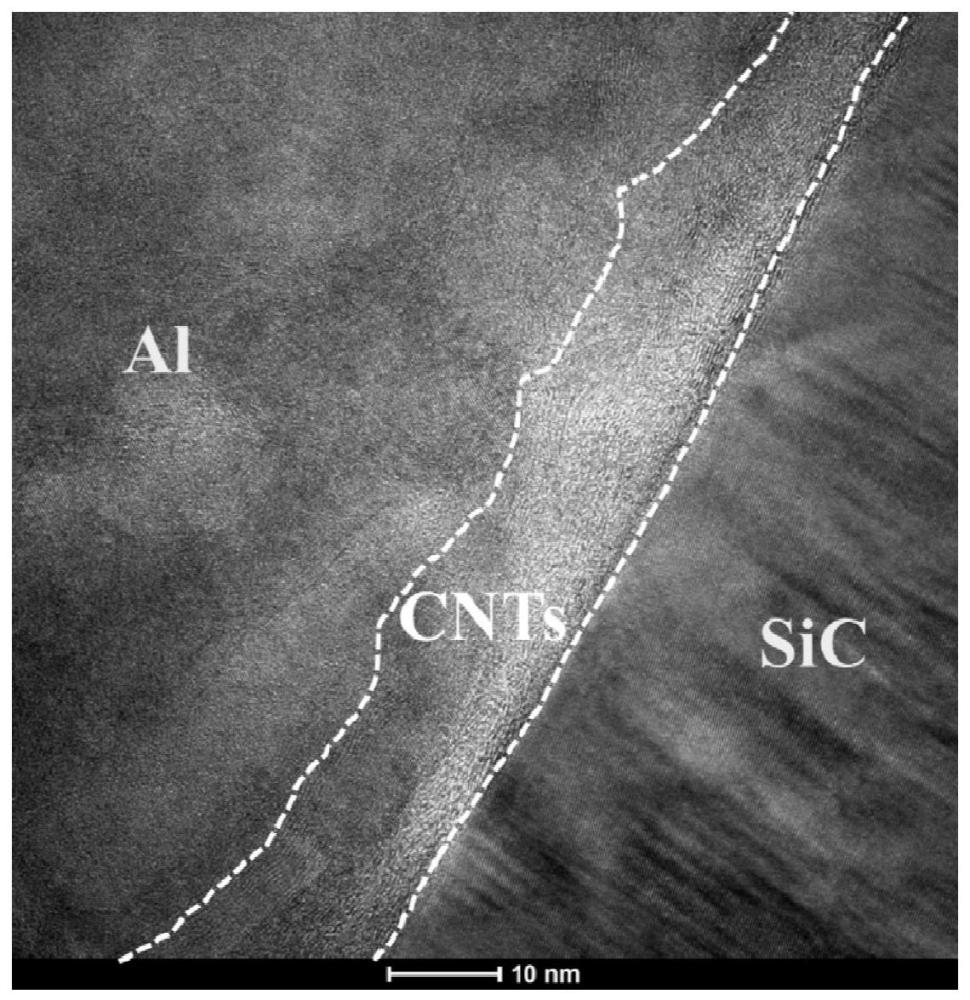

1、铝基复合材料因其密度低,机械性能优异,还兼具多种功能特性,已成为军事国防、航天航空等高技术领域不可或缺的轻量化结构材料和功能材料。碳化硅(sic)和碳纳米管(cnts)作为增强体的铝基复合材料有望在宏观上发挥其优异的刚度、强度和功能特性。然而由于sic与铝基体之间的不协调性,导致sic颗粒界面微区的残余应力大,应力集中,承载时容易引入大量的裂纹,甚至断裂,这种现象随着sic颗粒尺寸的增加而愈加明显。纳米尺度的cnts可实现材料中应力-应变分配从而达到很高的增强效率和增强效果。相比单相增强,采用sic和cnts双相增强复合材料,发挥不同尺度的协同效应,很大程度上缓解界面微区的应力集中,有效的提升了基体的加工硬化能力;cnts作为承载相对复合材料的强化起主要作用,sic颗粒均匀分散于基体中,一方面可以起到弥散强化效果,一方面起到钉扎作用协助cnts发挥强化效果,同时发挥cnts和sic各自优越的性能。cnts具有纳米级的管径,比表面积大,但又有范德华作用力的影响而具有很强的团聚趋向,在复合材料中容易产生孔洞,引起复合材料的缺陷,致密度下降,影响材料的硬度、抗拉强度、延性及导电性能。

2、目前,获得高性能cnts增强铝基复合材料的方法包括球磨、溶液辅助分散法、片状粉末冶金等外加方法,以及化学气相沉积、聚合物热解等原位合成cnts方法。例如li等人(li s,su y,zhu x et al.enhanced mechanical behavior and fabrication ofsilicon carbide particles covered by in-situ carbon nanotube reinforced6061aluminum matrix composites[j].materials&design,2016,107:130-138)在微米sic表面生长cnts与铝复合,在sic/al界面微区形成了cnts/al超细晶组织,拉伸强度、模量和延伸率得到同步提升。但原位合成方法很难获得高质量的cnts,增强效果很大程度上取决于cnts的质量。球磨法因其操作简单,易于实现而受到广泛关注。长时间的球磨改善了碳纳米管的缠结和分散,但也损坏了它们的结构,损伤的cnts极易与铝反应生成al4c3。聚集的cnts和al4c3都被认为是复合材料延展性的不利因素。材料制备过程中,问题的关键在于将cnts均匀、弥散的分散在金属基体中,避免增强相团聚,同时避免脆性相al4c3的生成。提高cnts增强铝基复合材料的总要因素是均匀分散和无界面反应。

技术实现思路

1、本发明的目的是解决目前sic-cnts双相增强铝基复合材料制备工艺复杂、cnts不易分散,界面处易生成al4c3有害相等问题,而提供一种无界面产物sic-cnts双相增强铝基复合材料的制备方法,能够实现cnts的均匀分散且无界面反应产物。

2、本发明无界面产物sic-cnts双相增强铝基复合材料的制备方法是按以下步骤进行:

3、一、铝粉的片化:

4、将铝合金粉放入球磨罐中,并加入球磨球和助磨剂进行球磨,得到片状铝合金粉;

5、所述铝合金粉末平均直径为5~20μm;

6、所述助磨剂为聚乙二醇、鱼油的一种或两种组合;

7、所述铝合金粉末占铝合金粉末和助磨剂的总质量的80~95%;

8、二、sic和cnts的分散:

9、分别取过程控制剂、sic粉末和cnts粉末并进行球磨,得到混合粉体;

10、所述sic粉体平均直径为3~20μm;

11、所述过程控制剂为聚硅氧烷、硅油的一种或两种组合;

12、所述混合粉体中过程控制剂的质量分数为0.1~5%,cnts粉末的质量分数为0.4~9.1%,sic粉末为余量;

13、三、铝粉、sic和cnts粉体的混合:

14、分别取步骤一制备的片状铝合金粉、以及步骤二制备的混合粉体混合并进行球磨,得到混合粉体;

15、所述片状铝合金粉的体积占混合粉体的30~95%;

16、四、复合材料的放电等离子烧结制备:

17、将步骤三制备的混合粉体置于石墨模具中,对混合粉体进行冷压,然后将模具放入放电等离子烧结炉中,向混合粉体施加轴向压力,在真空条件下升温至目标温度并保温,然后随炉冷却至室温,得到复合材料;

18、所述向混合粉体施加的轴向压力为20~60mpa;

19、所述升温时的升温速率为2~10℃/min,目标温度为500~600℃,保温时间为2~10min。

20、本发明的有益效果是:

21、1、本发明通过将sic和cnts球磨的方式分散cnts,sic在分散时可充当分散介质对cnts的分散有着促进作用;对铝合金粉在保护气氛下进行片化处理,避免氧化层的存在,由于碾磨的片状铝合金粉具有扁平表面和大的比表面积,有利于cnts在al中的分散,同时利于发挥cnts的载荷传递作用。采用放电等离子烧结方法制备复合材料,短时烧结(≤10min)特点不仅增加制备效率,节约能源,同时避免有害的界面产物的生成;助磨剂可实现cnts的均匀分散,过程控制剂中的si元素可以有效抑制界面副反应的发生,同时对cnts起到修复作用,保证cnts的完整性,从而制备出无界面产物、cnts结构完整的sic-cnts双相增强铝基复合材料。

22、2、本发明所制备的复合材料存在cnts分散均匀,无界面产物的优点。双相增强解决了单一sic颗粒增强体存在的不足,同时保持单一sic颗粒增强体各自的优点。在界面微区形成了cnts/al超细晶组织,拉伸强度、模量和延伸率较单一sic颗粒增强体得到同步提升;由于cnts在材料加工过程中起到润滑作用,较单一sic颗粒增强体复合材料具有更好的可加工性能。所制备的材料具有较高的综合性能,致密度高(>95%),在具有较高强度的同时,保持较好的塑韧性和可加工性能等优点。本发明具有制备工艺简单、易于控制、成本低,可根据需求制备低、中和高体积分数的复合材料等优点。

23、3、本发明所制备的轻量化复合材料在国防、航天航空等高技术领域拥有广阔的应用前景。

技术特征:

1.一种无界面产物sic-cnts双相增强铝基复合材料的制备方法,其特征在于:无界面产物sic-cnts双相增强铝基复合材料的制备方法是按以下步骤进行:

2.根据权利要求1所述的无界面产物sic-cnts双相增强铝基复合材料的制备方法,其特征在于:步骤一所述铝合金粉末平均直径为10μm。

3.根据权利要求1所述的无界面产物sic-cnts双相增强铝基复合材料的制备方法,其特征在于:步骤一所述助磨剂为聚乙二醇。

4.根据权利要求1所述的无界面产物sic-cnts双相增强铝基复合材料的制备方法,其特征在于:步骤一所述铝合金粉末占铝合金粉末和助磨剂的总质量的94%。

5.根据权利要求1所述的无界面产物sic-cnts双相增强铝基复合材料的制备方法,其特征在于:步骤二所述sic粉体平均直径为10μm。

6.根据权利要求1所述的无界面产物sic-cnts双相增强铝基复合材料的制备方法,其特征在于:步骤二所述过程控制剂为聚硅氧烷。

7.根据权利要求1所述的无界面产物sic-cnts双相增强铝基复合材料的制备方法,其特征在于:步骤二所述混合粉体中过程控制剂的质量分数为1%,cnts粉末的质量分数为5%,sic粉末为余量。

8.根据权利要求1所述的无界面产物sic-cnts双相增强铝基复合材料的制备方法,其特征在于:步骤三所述片状铝合金粉的体积占混合粉体的90%。

9.根据权利要求1所述的无界面产物sic-cnts双相增强铝基复合材料的制备方法,其特征在于:步骤四所述向混合粉体施加的轴向压力为30mpa。

10.根据权利要求1所述的无界面产物sic-cnts双相增强铝基复合材料的制备方法,其特征在于:步骤四所述升温时的升温速率为5℃/min,目标温度为520℃,保温时间为5min。

技术总结

一种无界面产物SiC‑CNTs双相增强铝基复合材料的制备方法,涉及一种铝基复合材料的制备方法。目的是解决目前SiC‑CNTs双相增强铝基复合材料制备工艺复杂、CNTs不易分散,界面处易生成Al<subgt;4</subgt;C<subgt;3</subgt;有害相等问题。制备方法:将铝合金粉球磨得到片状铝合金粉;将过程控制剂、SiC粉末和CNTs粉末并进行球磨得到混合粉体;将片状铝合金粉、混合粉体混合并进行球磨得到混合粉体;混合粉体置于石墨模具中冷压,烧结得到复合材料;本发明制备的无界面产物、CNTs结构完整的SiC‑CNTs双相增强铝基复合材料具有较高的综合性能,具有较高强度和致密度高,较好的塑韧性和可加工性能。制备工艺简单、易于控制、成本低。在国防、航天航空等高技术领域拥有广阔的应用前景。

技术研发人员:王平平,王刚,陈国钦

受保护的技术使用者:南京翔科复合材料有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!