协同送粉提高激光熔丝沉积构件表面精度的方法及系统

本发明涉及金属增材制造,尤其涉及一种协同送粉提高激光熔丝沉积构件表面精度的方法及系统。

背景技术:

1、金属增材制造技术是以计算机三维cad数据模型为基础,利用电弧、激光束以及电子束等高能束热源的能量熔化材料并逐层堆积凝固成形高性能金属构件的一种新型技术,根据所使用的高能束热源类型,其可分为电弧增材制造、激光增材制造以及电子束增材制造技术。金属增材制造技术由于具有设计自由度高、一体化成形、材料利用率高以及力学性能优异等优点,其应用领域已从一般的原型制造逐渐拓展到航空航天、医疗器械、轨道交通等高端装备制造行业。

2、然而,在生产零部件的过程中,由于制造过程控制不同、设备精度等因素的影响,常常会导致增材制造部件表面精度较低的问题,增材制造部件的原始表面粗糙度通常高达10~50微米,无法实现直接应用,粗糙度大已经成为增材制造技术广泛应用的瓶颈之一,合理的表面精准处理意义重大。当前增材制造部件表面处理的主要手段有磨粒流、磁流体、超声波、振动以及激光抛光等减材处理技术以及化学和电化学抛光等柔性加工技术。

3、现有申请公布号为cn112372142a的发明专利申请提出了一种3d打印金属表面飞秒激光清扫方法,采用飞秒脉冲激光与扫描振镜系统结合清扫3d打印金属构件复杂表面,以此来降低其表面粗糙度,提高表面质量。该技术方案是采用飞秒脉冲激光清扫已完成3d打印过程的金属构件外表面,不适用对增材制造构件内腔表面有质量要求的场景。同时无法在增材制造过程中同步工作,增加了制造周期。

4、由于工具的可及性不足,通过减材等后处理技术处理具有复杂外形及包含内腔结构的构件极其困难,后处理还将会导致工艺步骤和生产成本的增加。因此,本领域亟需开发一种同步、高效、短流程的增材制造表面处理技术。

技术实现思路

1、有鉴于此,本发明提出了一种协同送粉提高激光熔丝沉积构件表面精度的方法及系统,其设置激光熔丝机器人和激光熔覆机器人的参数进行激光熔丝沉积、精确送粉和激光熔覆,减少材料浪费,同时提高增材制造构件的表面精度。

2、本发明的技术方案是这样实现的:

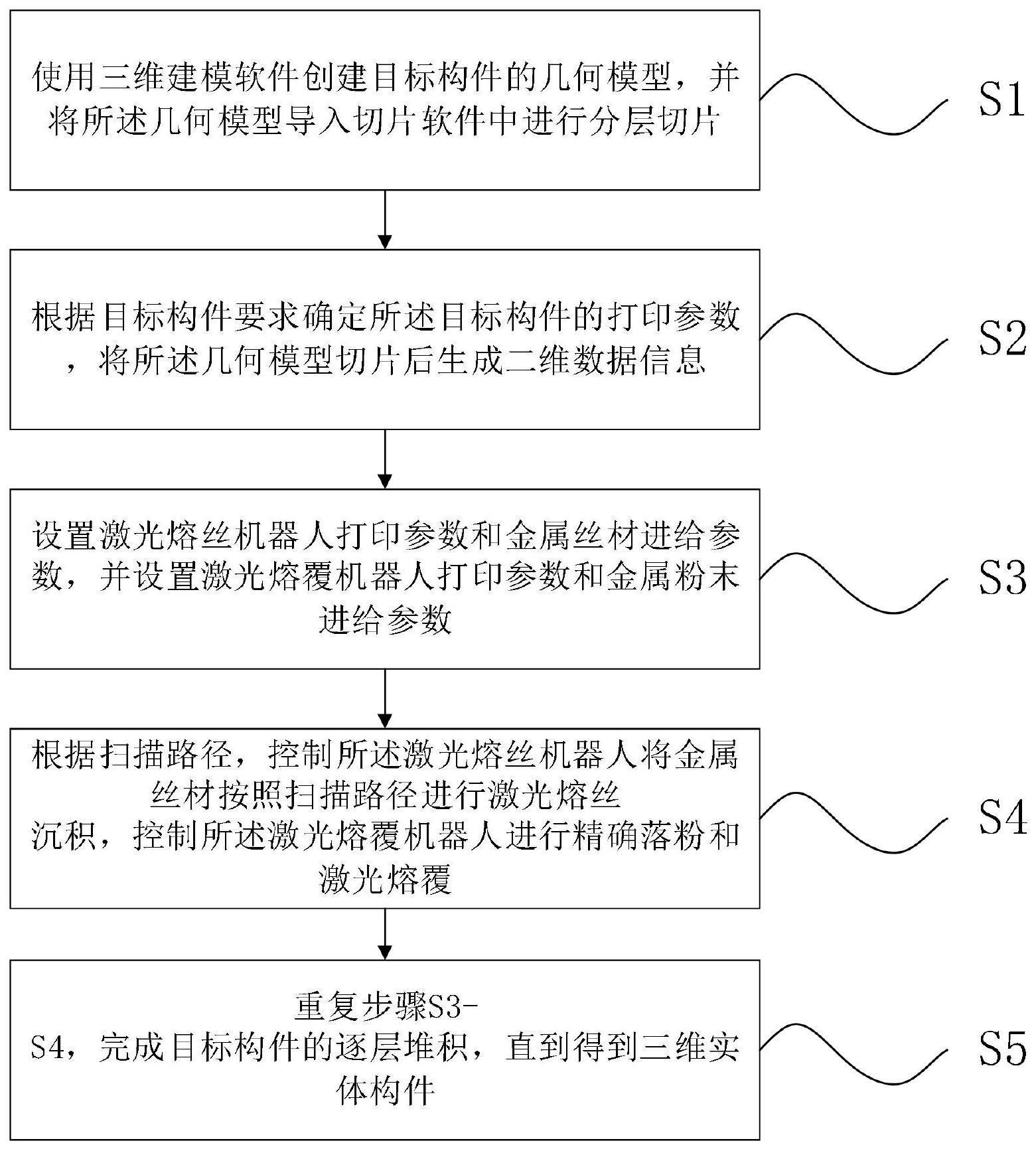

3、第一方面,本发明提供了一种协同送粉提高激光熔丝沉积构件表面精度的方法,包括以下步骤:

4、s1、使用三维建模软件创建目标构件的几何模型,并将所述几何模型导入切片软件中进行分层切片;

5、s2、根据目标构件要求确定所述目标构件的打印参数,将所述几何模型切片后生成二维数据信息;

6、s3、设置激光熔丝机器人打印参数和金属丝材进给参数,并设置激光熔覆机器人打印参数和金属粉末进给参数;

7、s4、根据扫描路径,控制所述激光熔丝机器人将金属丝材按照扫描路径进行激光熔丝沉积,控制所述激光熔覆机器人进行精确送粉和激光熔覆;

8、s5、重复步骤s3-s4,完成目标构件的逐层堆积,直到得到三维实体构件。

9、在以上技术方案的基础上,优选的,步骤s4具体包括:

10、s41、使用在线监测装置实时监测目标构件表面形貌特征,得到目标构件的实时数据;

11、s42、所述激光熔丝机器人根据扫描路径和打印参数进行激光熔丝沉积,所述激光熔覆机器人根据目标构件表面的形貌特征进行精确送粉,并按照扫描路径进行激光熔覆。

12、在以上技术方案的基础上,优选的,步骤s42具体包括:

13、s421、利用切片软件,生成每个切片层面上的激光扫描路径;

14、s422、所述激光熔丝机器人将金属丝材根据激光扫描路径进行激光熔丝沉积;

15、s423、所述激光熔覆机器人根据目标构件表面的形貌特征进行精确送粉和激光熔覆。

16、在以上技术方案的基础上,优选的,所述构件表面的形貌特征包括表面粗糙度和构件外形尺寸,步骤s423具体包括:

17、步骤1、设定初始的精确送粉激光扫描路径和打印参数;

18、步骤2、根据实时数据和目标构件的要求,评估当前精确送粉激光扫描路径和打印参数条件下目标构件的表面粗糙度和外形尺寸误差;

19、步骤3、判断所述表面粗糙度和外形尺寸误差是否小于第一设定阈值,若否,则调整激光扫描路径和打印参数;

20、步骤4、重复步骤2-步骤3,所述激光熔覆机器人进行金属丝材精确送粉和激光熔覆。

21、在以上技术方案的基础上,优选的,在所述激光熔丝机器人增材打印5~50层之后,所述激光熔覆机器人开始作业。

22、在以上技术方案的基础上,优选的,步骤s422中激光熔丝沉积时,激光功率为1000w~10000w,激光扫描速度为10~15m/min,送丝速度为10~20m/min。

23、在以上技术方案的基础上,优选的,步骤s423中精确送粉时,激光功率为200w~1000w,激光扫描速度为0.5~2m/min,送粉速度为5~20g/min。

24、在以上技术方案的基础上,优选的,步骤s5中目标构件逐层堆积时,在激光聚焦区域倾斜通入惰性保护气体。

25、在以上技术方案的基础上,优选的,所述金属丝材使用钛合金、不锈钢或高温合金焊丝,所述金属粉末使用与金属丝材相同成分的钛合金、不锈钢或高温合金粉末。

26、第二方面,本发明提供了一种协同送粉提高激光熔丝沉积构件表面精度的系统,其特征在于,采用如上述任一项所述的方法,包括:

27、激光熔丝机器人,用于将金属丝材按照扫描路径进行激光熔丝沉积;

28、激光熔覆机器人,用于根据实时数据和目标构件要求进行精确送粉和激光熔覆;

29、参数设置模块,设置激光熔丝机器人和打印参数和金属丝材进给参数,并设置激光熔覆机器人打印参数和金属粉末进给参数;

30、在线监测装置,用于实时监测目标构件表面形貌特征,得到目标构件的实时数据。

31、本发明的协同送粉提高激光熔丝沉积构件表面精度的方法相对于现有技术具有以下有益效果:

32、(1)通过设置激光熔丝机器人和激光熔覆机器人的参数,激光熔丝机器人根据扫描路径及打印参数进行激光熔丝沉积,激光熔覆机器人根据目标构件表面的形貌特征进行精确送粉,并按照扫描路径进行激光熔覆,在减少材料浪费的同时,提高增材制造构件的表面精度;

33、(2)设置表面粗糙度和外形尺寸误差,当表面粗糙度和外形尺寸误差小于设定阈值时,及时调整加工参数,提高加工精度,重复优化激光扫描路径和打印参数的增材制造过程,提高熔覆质量和效率。

技术特征:

1.一种协同送粉提高激光熔丝沉积构件表面精度的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种协同送粉提高激光熔丝沉积构件表面精度的方法,其特征在于,步骤s4具体包括:

3.如权利要求2所述的一种协同送粉提高激光熔丝沉积构件表面精度的方法,其特征在于,步骤s42具体包括:

4.如权利要求3所述的一种协同送粉提高激光熔丝沉积构件表面精度的方法,其特征在于,所述构件表面的形貌特征包括表面粗糙度和构件外形尺寸,步骤s423具体包括:

5.如权利要求4所述的一种协同送粉提高激光熔丝沉积构件表面精度的方法,其特征在于,在所述激光熔丝机器人增材打印5~50层之后,所述激光熔覆机器人开始作业。

6.如权利要求3所述的一种协同送粉提高激光熔丝沉积构件表面精度的方法,其特征在于,步骤s422中激光熔丝沉积时,激光功率为1000w~10000w,激光扫描速度为10~15m/min,送丝速度为10~20m/min。

7.如权利要求3所述的一种协同送粉提高激光熔丝沉积构件表面精度的方法,其特征在于,步骤s423中精确送粉时,激光功率为200w~1000w,激光扫描速度为0.5~2m/min,送粉速度为5~20g/min。

8.如权利要求1所述的一种协同送粉提高激光熔丝沉积构件表面精度的方法,其特征在于,步骤s5中目标构件逐层堆积时,在激光聚焦区域倾斜通入惰性保护气体。

9.如权利要求1所述的一种协同送粉提高激光熔丝沉积构件表面精度的方法,其特征在于,所述金属丝材使用钛合金、不锈钢或高温合金焊丝,所述金属粉末使用与金属丝材相同成分的钛合金、不锈钢或高温合金粉末。

10.一种协同送粉提高激光熔丝沉积构件表面精度的系统,其特征在于,采用如权利要求1-9任一项所述的方法,包括:

技术总结

本发明提出了一种协同送粉提高激光熔丝沉积构件表面精度的方法及系统,包括以下步骤:S1、使用三维建模软件创建目标构件的几何模型,并将所述几何模型导入切片软件中进行分层切片;S2、根据目标构件要求确定所述目标构件的打印参数,将所述几何模型切片后生成二维数据信息;S3、设置激光熔丝机器人打印参数和金属丝材进给参数,并设置激光熔覆机器人打印参数和金属粉末进给参数;S4、根据扫描路径,控制所述激光熔丝机器人将金属丝材进行激光熔丝沉积,控制所述激光熔覆机器人进行精确送粉和激光熔覆;S5、重复步骤S3‑S4,完成目标构件的逐层堆积,直到得到三维实体构件。

技术研发人员:刘鑫旺,王亚松,王湘平,姚俊卿,高妞,施洋,尹正豪,曹华堂

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!