一种蠕墨铸铁及其制备工艺与应用的制作方法

本发明涉及铸铁材料,特别涉及一种蠕墨铸铁及其制备工艺与应用。

背景技术:

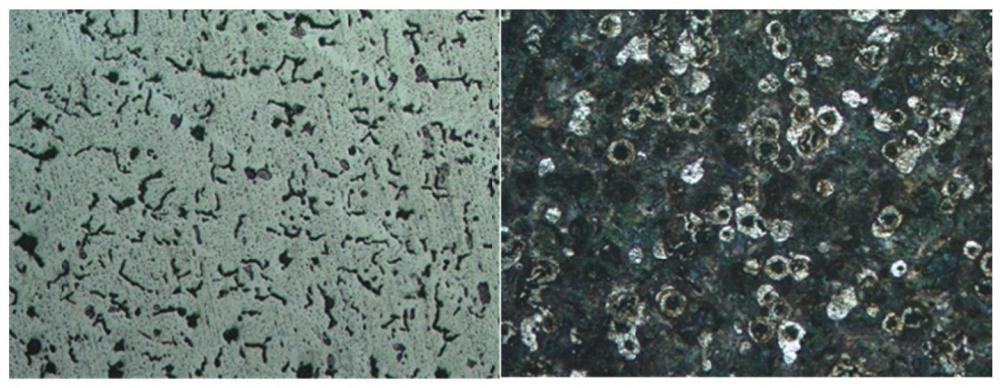

1、按石墨形态不同,可将铸铁分为以下几类:灰铸铁、球墨铸铁、可锻铸铁以及蠕墨铸铁。其中,灰铸铁中的石墨独立呈片状散布于基体中,石墨之间彼此相分隔;球墨铸铁中的石墨呈球状分布;可锻铸铁中的石墨成团絮状分布;蠕墨铸铁中的石墨呈蠕虫状分布。其中,灰铸铁、球磨铸铁、蠕墨铸铁的金相组织如图1~图3所示。比较而言,灰铸铁内含有大量片状石墨,对基体切割作用大,强度和耐磨性较低;球磨铸铁强度较高,但导热性和机加工性能较差。

2、目前,灰铸铁或球墨铸铁是制造涡旋盘等传动零件或制动零件的常用材料。涡旋压缩机的主要结构如图4所示,包括动涡旋盘110、静涡旋盘120、上支架130,十字滑环140、偏心曲轴150、进气口160和排气口170。工作原理为:电机驱动偏心曲轴150旋转,在上支架130和十字滑环140的限位下,使动涡旋盘110绕静涡旋盘120做圆周平动,动涡旋盘110与静涡旋盘120啮合形成若干月牙形压缩腔,随着圆周平动进行,压缩腔的容积逐渐减小,气体压力逐渐升高,最终高压气体从静涡旋盘120中心的轴向孔排出。由于灰铸铁的强度和耐磨性不足,造成涡旋盘容易断裂或磨损,使用寿命短;球墨铸铁受导热性和可加工性的限制,同样存在应用上的局限性。

3、蠕墨铸铁的综合性能介于灰铸铁和球墨铸铁之间,是制造涡旋盘等零部件的潜在材料之一。但现有蠕墨铸铁还存在强度不足、硬度波动大、导热性不佳等问题,在耐磨性或抗热疲劳性等方面性能有限,不能很好地满足高温差、高压差工作环境的应用需要。因此,有必要开发一种新的高性能铸铁材料。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种蠕墨铸铁,该蠕墨铸铁微观形态可控,具有硬度波动小、导热性好、耐磨性好和拉伸强度高的特性。

2、本发明还提出所述蠕墨铸铁的制备工艺。

3、本发明还提出所述蠕墨铸铁的应用。

4、具体而言,本发明第一方面实施方式涉及一种蠕墨铸铁,所述蠕墨铸铁包括fe、含稀土蠕化剂、含稀土孕育剂和以下按质量百分比计的制备原料:

5、c:3.5%~3.8%,si:1.8%~2.6%,mn:0.2%~0.5%,cu:0.2%~0.5%,sn:0.03%~0.06%,cr:0%~0.05%,sb:0%~0.01%。

6、根据本发明第一方面实施方式的蠕墨铸铁,至少具有如下有益效果:

7、本实施方式中,制备原料搭配对蠕墨铸铁的微观组织形态及物理机械性能具有明显影响,其中:

8、c是形成石墨组织的基本元素,c含量对铸铁微观形貌和力学性能影响大,控制碳含量在合适范围,可以调节铁素体和石墨含量,保证强度和硬度。

9、铁水中含有微量o,si与铁水中的o反应生成二氧化硅晶体,作为石墨结晶的外来晶核,起到促进石墨化作用,适当的si含量还有利于蠕状石墨铸铁的形态稳定。

10、mn起到减少共晶团数、稳定碳化物和奥氏体等作用,在共析转变过程中,mn起到细化和稳定珠光体的作用,但mn含量不宜过高,避免发生过冷。

11、cu起到增加和稳定基体中珠光体的作用,适当的cu含量对于保证强度、延伸率等机械性能有重要作用。

12、cr是很强的珠光体促成元素,但是,在铸铁凝固过程中,铬促成渗碳体的作用也很强,使铸铁的白口倾向增强,因此,cr含量不宜过高。通过cr和cu两种元素搭配,调节珠光体含量,更利于保证机械性能和耐磨性。

13、sn起到增加珠光体的作用,sn含量不宜过高,避免产生硬脆性。

14、sb具有细化石墨的作用,但含量过高会对铸铁性能产生不利影响。

15、含稀土蠕化剂和含稀土孕育剂可以控制石墨形态和铸铁组织形态,形成珠光体、铁素体和石墨的混合组织,辅助调控蠕化率、珠光体占比和石墨占比在合适范围,改善组织均匀性,进而在保证机械性能的基础上,提高耐磨性和导热性。

16、通过合理控制c、si含量,珠光体形成元素mn、cu、sn的质量百分比,配合使用含稀土蠕化剂和含稀土孕育剂,调节整个铸铁基体组织的微观组织形态及其分布均匀性,减少铸铁硬度波动范围,避免因存在过硬的硬质点而影响铸铁的耐磨性和可加工性,降低制造成本;控制蠕化率和石墨占比在合适范围,有利于提高导热性,降低高温热变形产生边界摩擦,增强减磨耐磨特性,能更好地满足高温、高压工况的使用要求,延长使用寿命。进一步,添加适量的易偏析元素sb及碳化物形成元素cr,能起到更好的改性效果。

17、本发明实施方式的蠕墨铸铁,其抗拉强度≥450mpa、屈服强度≥335mpa、硬度值达hb160~230,且硬度波动小,硬度波动范围可低至10hb以下,整体机械性能、耐磨性和导热性相较于现有蠕墨铸铁得到明显提升。

18、根据本发明第一方面的一些实施方式,所述含稀土蠕化剂中,稀土元素选自ce、zr或其组合。

19、根据本发明第一方面的一些实施方式,所述含稀土蠕化剂中还含有si、mg、ca和fe。

20、根据本发明第一方面的一些实施方式,所述含稀土蠕化剂包括fe和以下按质量百分比计的元素:mg4%~6%,si43%~47%,ca1%~2%,re2%~4%,其中,re选自ce、zr或其组合。在不考虑杂质元素含量的情况下,余量为fe。

21、根据本发明第一方面的一些实施方式,按除所述含稀土蠕化剂和含稀土孕育剂以外的其余制备原料的总质量计,所述含稀土蠕化剂的质量百分比为0.2%~0.5%。

22、根据本发明第一方面的一些实施方式,所述含稀土孕育剂中的稀土元素选自ce、zr或其组合。

23、根据本发明第一方面的一些实施方式,所述含稀土孕育剂中还含有si、ca、ba和fe,或者,所述含稀土孕育剂中还含有si、ca、ba、al和fe。

24、根据本发明第一方面的一些实施方式,所述含稀土孕育剂中的稀土元素选自ce。

25、根据本发明第一方面的一些实施方式,所述含稀土孕育剂包括fe和以下按质量百分比计的元素:si70%~80%,ca0.75%~2%,ba1%~3%,ce0.3%~1%,al0%~1.5%。在不考虑杂质元素含量的情况下,余量为fe。

26、根据本发明第一方面的一些实施方式,所述含稀土孕育剂包括稀土硅铁合金和硅钡钙铁合金,所述稀土硅铁合金包括fe和以下按质量百分比计的元素:si70%~76%,ca0.75%~1.25%,al0.75%~1.25%,ce1.5%~2.0%;所述硅钡钙铁合金包括fe和以下按质量百分比计的元素:si72%~78%,ca1.0%~2.0%,ba2.0%~3.0%,al0%~1.25%,所述稀土硅铁合金和硅钡钙铁合金的质量比为1:1~4。所述稀土硅铁合金或所述硅钡钙铁合金中,在不考虑杂质元素含量的情况下,余量为fe。

27、采用两种合金进行复合孕育,放宽了传统蠕墨铸铁熔炼对孕育剂添加量的限制,避免了单一孕育剂的局限性,利于调节孕育剂组成,保证铸铁内部微观组织形貌及其均匀性,提升铸铁整体性能。

28、根据本发明第一方面的一些实施方式,按除所述含稀土蠕化剂和含稀土孕育剂以外的其余制备原料的总质量计,所述稀土硅铁合金的质量百分比为0.1%~0.2%,所述硅钡钙铁合金的质量百分比为0.2%~0.4%。

29、根据本发明第一方面的一些实施方式,按除所述含稀土蠕化剂和含稀土孕育剂以外的其余制备原料的总质量计,所述含稀土孕育剂的质量百分比为0.3%~0.6%。

30、孕育剂或蠕化剂的选择对晶粒细化有影响,选择合适的孕育剂或蠕化剂体系,可以起到减少白口、促进石墨化等作用。这是因为,铁水中含有微量的溶解o和n,还可能还有伴生杂质s,这些微量元素可以与含稀土孕育剂中的元素结合,起到改善孕育和蠕化效果的作用。具体而言,ca、al、ce可以生成硫化物,si、mg、ca、al、ba可以生成氧化物,si、al、ca、ba可以生成碳化物,si、al、zr、ce可以生成氮化物,ce还可以与sb、sn生成金属间化合物,抑制微量干扰元素的负面作用。所生成的硫化物、氧化物、碳化物、氮化物、稀土化合物等都可以作为晶核,起到促进石墨化和细化晶粒的作用,可以调节基体组织形貌及其均匀性,避免渗碳体形成,防止白口倾向。

31、通过选择蠕化剂和孕育剂的搭配,引入多种成核元素,能够在保证铸铁整体性能的基础上,减少稀土元素用量。

32、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的碳当量c.e.值为4.3~4.6。控制碳当量范围,能够保证铁水在凝固过程中的碳当量接近共晶成分,可以实现近共晶凝固,在细化石墨尺寸、减少铸铁内部缩松的同时,避免碳当量过大产生石墨漂浮。

33、根据本发明第一方面的一些实施方式,所述c的质量百分比为3.7%~3.8%。

34、根据本发明第一方面的一些实施方式,所述si的质量百分比为1.8%~2.2%。

35、根据本发明第一方面的一些实施方式,所述mn的质量百分比为0.25%~0.4%。

36、根据本发明第一方面的一些实施方式,所述cu的质量百分比为0.3%~0.4%。

37、根据本发明第一方面的一些实施方式,所述sn的质量百分比为0.04%~0.06%。

38、根据本发明第一方面的一些实施方式,所述cr的质量百分比为0.02%~0.04%。

39、根据本发明第一方面的一些实施方式,所述sb的质量百分比不超过0.001%。

40、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的制备原料还包括杂质元素。常见的伴生杂质元素有p、s等元素,一般为有害杂质元素,但微量磷可使铁水的流动性增加。s的含量可以控制在0.01%以下,p含量可以控制在0.02%以下。

41、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的蠕化率为50%~80%,按gb/t 26656-2023测试。

42、石墨本身具有一定的自润滑作用,蠕虫状石墨的端部圆钝,比片状石墨短、粗,对基体割裂作用比片状石墨要小,基体裂纹不易扩展。在基体微观组织占比、碳当量、石墨占比一定的情况下,蠕化率越低,强度或硬度越高,越耐磨。

43、控制蠕化率在合适范围,以更好地兼顾导热性、抗热疲劳性能和机械性能。当蠕墨铸铁组织中的蠕化率小于50%时,会降低导热性和抗热疲劳性能,不利于提高耐磨性,尤其对于高温情况下的耐磨性影响大。当蠕化率大于80%时,蠕铁的导热性和抗热疲劳性能趋于稳定,但蠕化率过高会增加对基体的切割作用,影响强韧性。

44、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的蠕化率为55%~75%。

45、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的珠光体含量为50%~80%,按gb/t 26656-2023测试。在该含量范围,利于获得分散度高和分布均匀的组织形态,改善硬度均匀性和耐磨性。当珠光体含量低于50%时,耐磨性降幅较大,当珠光体大于80%时,会给机加工带来很大难度。

46、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的珠光体含量为50%~60%。

47、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的珠光体含量为55%~60%。

48、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的石墨占比为10%~15%。石墨占比范围直接影响润滑性、耐磨性和导热性:石墨占比过低,影响导热性,不利于润滑和抵抗黏着磨损,石墨占比过高会导致表面强度低,耐磨性也会下降。

49、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的石墨占比为11%~13%。

50、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的抗拉强度≥450mpa,屈服强度≥335mpa,测试标准为gb/t 228.1-2021。

51、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的布氏硬度值hb为160~230。

52、根据本发明第一方面的一些实施方式,所述蠕墨铸铁的布氏硬度值hb的波动幅度≤10。通过调节基体微观组织形貌及其分布均匀性,使硬质相在基体组织中尽可能分散均匀,降低硬度波动范围。

53、本发明第二方面实施方式涉及所述蠕墨铸铁的制备工艺,包括以下步骤:

54、将除含稀土蠕化剂和含稀土孕育剂以外的制备原料熔炼后,加入含稀土蠕化剂进行蠕化处理,再加入含稀土孕育剂进行孕育处理,所得铁水出汤,浇铸,得到所述蠕墨铸铁。

55、根据本发明第二方面实施方式的蠕墨铸铁的制备工艺,至少具有如下有益效果:

56、在将制备原料熔炼后,于出汤前进行蠕化处理和孕育处理,能更精确的控制蠕化剂和孕育剂的添加量及其分散性,获得更均匀的蠕化和孕育效果,保证石墨形态及其析出量、蠕墨铸铁内部微观组织形态及其均一性。

57、工业上制备蠕墨铸铁的一种常用孕育工艺是:同时采用浇包孕育和随流孕育工艺,浇包孕育是指在将铁水倒入转运包时加入部分孕育剂,随流孕育是指在铁水浇铸的过程中加入部分孕育剂,采用两段孕育处理,可以消除铸造缺陷。比较而言,本实施例采用一段孕育工艺,在浇包前完成孕育操作,对设备和工艺管控的要求低,容易实现工业化生产,降低生产成本。

58、本实施方式所制得的蠕墨铸铁具有均匀的珠光体、铁素体和石墨的混合组织,容易调控蠕化率、珠光体占比和石墨占比范围,降低硬度波动范围,在提高耐磨性和导热性的同时,保证优良的机械性能。

59、根据本发明第二方面的一些实施方式,所述熔炼的温度为1450~1500℃。熔炼温度控制利于提高铁水的纯度,消除石墨的遗传性,以便经孕育处理得到细小的、均匀的石墨形态。

60、根据本发明第二方面的一些实施方式,所述蠕化处理的温度为1500~1550℃。

61、根据本发明第二方面的一些实施方式,所述蠕化处理的时间为20~40s。

62、根据本发明第二方面的一些实施方式,所述孕育处理的温度为1500~1550℃。

63、根据本发明第二方面的一些实施方式,所述孕育处理的时间为20~40s。

64、若蠕化处理或孕育处理的温度过低,不容易化开蠕化剂或孕育剂;若温度过高,可能增加烧损。控制蠕化或孕育阶段的处理时间,保证蠕化剂或孕育剂溶解于熔炼后的铁水中,并在微观上形成一定的浓度差,使铁水在后期的冷却凝固过程中形成足够多的结晶核心,以更好地调控蠕墨铸铁的微观组织形态。

65、根据本发明第二方面的一些实施方式,所述铁水出汤的温度为1500~1550℃。

66、根据本发明第二方面的一些实施方式,所述浇铸的时间不超过15min,避免影响铁水的流动性,保证浇铸质量。

67、根据本发明第二方面的一些实施方式,所述浇铸完成后的开箱时间≥75min,以更好地控制基体组织形态,提升硬度等整体性能。

68、根据本发明第二方面的一些实施方式,对所述熔炼后的铁水和/或所述浇铸前的铁水进行成分分析。成分分析用于确定经相应工序处理后,所得铁水的实际组成是否满足前述蠕墨铸铁的实施例中,制备原料的元素配比范围(即目标元素组成),并视分析结果按需补料,保证铁水组成与投料配比相符。

69、根据本发明第二方面的一些实施方式,所述成分分析采用硅碳仪和分光光谱仪进行。其中,碳硅仪用于检测相应铁水的含碳量,分光光谱仪用于检测相应铁水的si、mn、p、s、cu、sn、cr的含量。

70、根据本发明第二方面的一些实施方式,在所述成分分析后进行除渣。

71、根据本发明第二方面的一些实施方式,所述制备原料可以选自废钢和回炉料,以实现资源的再利用。

72、本发明第三方面实施方式涉及上述的蠕墨铸铁在制备传动零部件或制动零部件中的应用。

73、由于所述蠕墨铸铁兼具优良的物理力学性能、导热性和耐磨性,易于工业化生产,提升了采用该蠕墨铸铁所制备的传动零部件或制动零部件的整体性能,利于提高使用寿命,降低生产成本。

74、根据本发明第三方面的一些实施方式,所述传动零部件选自动涡旋盘、静涡旋盘、涡旋压缩机、发动机缸体、发动机缸盖或发动机。

75、根据本发明第三方面的一些实施方式,所述制动零部件选自刹车盘或刹车制动装置。

76、本发明第四方面实施方式涉及一种涡旋压缩机,所述涡旋压缩机包括动涡旋盘和静涡旋盘,所述动涡旋盘和/或静涡旋盘采用所述蠕墨铸铁制得。

77、鉴于本发明实施方式的蠕墨铸铁的综合性能得到明显的改善,提升了动涡旋盘或静涡旋盘的综合性能,使得涡旋压缩机在使用寿命和生产成本上也具有明显优势。

78、本发明第五方面实施方式涉及一种制冷装置,所述制冷装置设置有所述涡旋压缩机。

79、涡旋压缩机具有高效、静音、运行稳定、压缩比范围宽的性能特点,被广泛应用于空调器、冷柜、冷库等家用或商用制冷装置中,能满足不同型号制冷装置的压缩要求。鉴于涡旋压缩机的性能优势,进而装配有该涡旋压缩机的制冷设备在使用寿命和生产成本方面也颇具优势。

80、根据本发明第五方面的一些实施方式,所述制冷装置选自空调器、冷柜或冷库。

81、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!